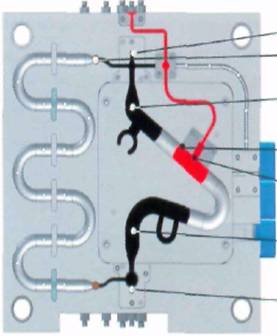

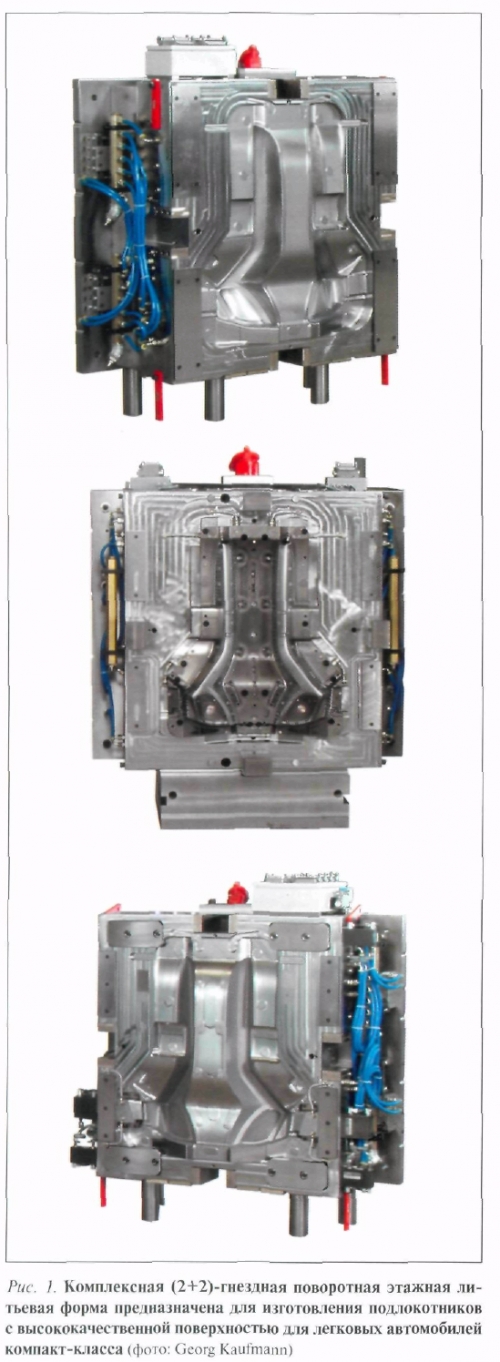

Интеграция процессов Комбинирование самых различных материалов и способов, выходящее за рамки традиционного процесса литья под давлением, оказывается возможным, прежде всего, благодаря новейшим разработкам в области технологии литья и конструкции литьевых форм. Только тот, кто обеспечивает достаточную экономическую эффективность производства, сможет в будущем предохранить свои предприятия от банкротства в странах с высоким уровнем оплаты труда. Для этого необходимо не только совершенствовать собственные продукцию и обо¬рудование, но и заимствовать прогрессивные технологии, а также уделять больше внимания обучению персонала. В последнее время к изделиям из полимерных материа¬лов (ПМ) все чаще предъявляются требования к сочетанию в них все большего числа функции. Стандартные технологии едва ли смогут обеспечить удовлетворение подобных требований. Поэтому постоянно возрастает роль новых, специальных вариантов технологии литья под давлением. В настоящее время технический уровень многих подобных специальных способов уже очень высок. Многообещающие возможности для совершенствования прежних и разработки новых технологических процессов и изделий предоставляют комбинирование традиционных методов производства и создание на их основе одностадийных процессов, обеспечивающих в то же время многофункциональность изделий из ПМ. Объединение нескольких технологии в одностадийный технологический процесс Актуальным примером такого комбинирования явля¬ется технология Dolphin. Основная особенность этой технологии, представляющей собой комбинацию литья под давлением со вспениванием, заключается в использовании комплексных литьевых форм (рис. 1).  Оформляющее гнездо одной из частей такой и без того довольно сложной этажной поворотной формы содержит «дышащие» участки. Такие формы позволяют изготавливать из термопластичных пеноматериалов изделия с высококачественной поверхностью. Фирма Engel Austria GmbH (г. Швертберг. Австрия) проде¬монстрировала на выставке «К-2007» процесс изготовления подлокотника кресла легкового автомобиля с высококаче-ственной поверхностью. Подлокотник состоит из несущего элемента, изготовленного из армированного стеклянными волокнами полибутилентерефталата, и поверхностного слоя из вспененного термопластичного эластомера. Для изготов¬ления подлокотника использовали (2+2)-гнездную пово¬ротную этажную литьевую форму фирмы Georg Kaufmann Formenbau AG (г. Буслинген, Швейцария). Оформляющее гнездо одной из частей такой и без того довольно сложной этажной поворотной формы содержит «дышащие» участки. Такие формы позволяют изготавливать из термопластичных пеноматериалов изделия с высококачественной поверхностью. Фирма Engel Austria GmbH (г. Швертберг. Австрия) проде¬монстрировала на выставке «К-2007» процесс изготовления подлокотника кресла легкового автомобиля с высококаче-ственной поверхностью. Подлокотник состоит из несущего элемента, изготовленного из армированного стеклянными волокнами полибутилентерефталата, и поверхностного слоя из вспененного термопластичного эластомера. Для изготов¬ления подлокотника использовали (2+2)-гнездную пово¬ротную этажную литьевую форму фирмы Georg Kaufmann Formenbau AG (г. Буслинген, Швейцария).

Другую технологию изготовления изделий с приятной на ощупь поверхностью уже в течение продолжительного времени использует на практике фирма KraussMaffci Technologies GmbH (г, Мюнхен). Комбинированная технология Skinform образования подложки и вспененного полиуретанового покрытия уже была успешно использована для изготовления покрытия для подголовников автомобилей (рис. 2). Похожим способом, по так называемой технологии Coverform (хотя и с другой целью), осуществляется переработка образующего несущую основу изделия аморфного термопластичного ПМ в комбинации с прозрачным акриловым полимером. Практическое применение этой технологии фирма KraussMaffei продемон¬стрировала на выставке «К-2007» вместе с фирмой Evonik Degussa GmbH (г. Эссен).

|