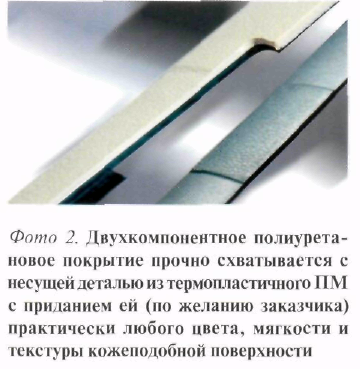

Автомобильная промышленность открыла для себя экономические и технические преимущества DirectSkinning, которые выражаются в большей свободе дизайна, сокращении времени производственного цикла и повышении качества деталей. Интерьер автомобиля все более стано¬вится индивидуальным признаком его конкретною производителя, и, чтобы реализовать идеи дизайнеров в приемлемых стоимостных рамках, предприятия-поставщики в последние годы активно инвестировали средства в разработку новых методов переработки полимер¬ных материалов (ПМ). Ярким примером является новая технология, так называемая DirectSkinning, которую недавно компания fischer autovolive systems GmbH & Co. KG (г, Хорб-на-Мсккарс) запустила в серийное производство. Эта технология позволяет изготавливать за один цикл и на одной установке (фото 1) высококачественные, не требующие последующей обработки детали из ПМ с благородной отделкой, имитирующей дорогие материалы (фото 2).

Имитирующая кожу поверхность, с приятными тактильными свойствами Новая технология, объединившая литье под давлением с методом, так называемого реакционного литья RIM (Reaction Injection Molding), является результатом совместной работы ком¬паний fischer, Bayer Material Science AG (г. Леверкузен) и KraussMaffei Technologies GmbH (г. Мюнхен). На первой стадии процесса обычным литьем под давлением изготавлива¬ется каркас изделия, который затем с помощью вращающегося стола, поворотной или индексной плиты (в зависимости от конструкторской концепции литьевой формы) переносится во второе гнездо. После этого на литьевую заготовку из смесительной головки наносится двухкомпонентная композиция декоративного назначения на основе алифатического полиуретана типа Bayflex LS. После кратковременной стадии отверждения этой композиции готовая деталь извлекается из формы. Изначально этот метод создавайся разработчиком и производите¬лем Bayflex LS - компанией Bayer MaterialScience - как вариант техно¬логии In-Mold-Coalings, по которой двухкомпонентная лаковая композиция впрыскивалась непосредственно в литьевую форму на поверхность заготовки для образования на ней лакового покрытия малой толщины. И лишь позднее эта технология была доработана для создания полиурстанового поверхностного слоя. В то же самое время и также в целях облагораживания поверхности де¬талей, находящихся непосредственно в литьевой форме, компания KrausMaffei разработала свою технологию, известную на рынке под названием SkinFonn и впервые представленную на международной выставке «К-2004» (Mitzler J., Bauer G., EmigJ..AmmonS. Hochwcrtige Premiumoberflaeche aus Spritzgicss- und Reaklionstechnik // Kunstsloffc. - 2004. Nr. 10.-S. 180- 186). Эта базовая технология оказалась достаточно гибкой для того, чтобы не только наносить полиуретановое покрытие толщиной менее 1 мм на поверхность деталей (технология DirectCoatmg), но и как бы обтягивать их слоем полиуретановой «кожи» толщиной до нескольких миллиметров (DirectSkinning). Новый, одноступенчатый процесс основан на принципах классической многокомпонентной технологии и обходится без второй литьевой формы. При этом были полностью исключены необходимые до сих пор промежуточные операции, с одной стороны, требовавшие значительных затрат времени и труда на их выполнение и, с другой стороны, связанные с риском ухудшения качества готовых изделий. Интегрирование RIM-технологии в метод литья под давлением повышает технологическую надежность и гарантирует соблюдение заданных размеров деталей. Кроме того, по сравнению с традиционной RIM-технологий метод DirectSkinning экономичнее, а одноступенчатый технологический процесс более производителен и по-зволяет быстрее и более гибко выполнять заказы клиентов. В прошлом году пригодность технологии для серийного производства подтвердили три предприятия на примере такой декоративной детали, как держатель для стаканов (см. фото у заголовка). Полиурстановый слой толщиной около 1,5 мм надежно соединяется с несущей литьевой деталью из сплава поликарбоната и АБС-пластика, придавая поверхности детали приятные на ощупь тактильные свойства в сочетании с до¬рогим внешним видом (см. фото 2). Многообразные возможности применения Преимущества новой технологии и низкая вязкость применяемого алифатического полиуретана марки Bay flex LS дают дизайнерам новые степени свободы при создании прототипов новой продукции: в их арсенале теперь имеется возможность проектировать изделия с малыми радиусами кривизны, с отверстиями, с различной толщиной кожеподобного слоя и разнообразной текстурой его поверхности, имеющей эффект «мягкости на ощупь» (Softtouch). Полиуретановый слой обеспечивает высокую стойкость к УФ-излучению без дополнительного лакирования изделия, отличающегося также особой стойкостью к царапанию и истиранию, стойкостью к химическим веществам и долговечностью. Для новой комбинированной технологии открыты широкие перспективы применения в интерьере автомобиля (держатели для стаканов, крышки отде¬лений для перчаток, консоли, обивка для сидений, декоративные панели и др.), но не только: технология также пригодна для производства, например, элементов сотовых, телефонов, ноутбуков, бритвенных приборов, плееров, ортопедической техники, высококачественных детских игрушек, подлокотников офисных кресел и многого другого. Клеменс Дориат Перевод А. П. Сергеенкова

|