ТПУ обнаруживают исключительную прочность, износоустойчивость, термостойкость и устойчивость к воздействию химических веществ, обладая, в то же время, способностью быть мягкими и легкими. В результате, ТПУ предоставляет в распоряжение потребителя высокие технологические характеристики в сочетании с тактильными свойствами, которые нравятся потребителям, и уменьшение массы, к которому так стремятся автомобильные компании и другие производители. Последние разработанные марки ТПУ имеют также экологические и технологические преимущества. Свойства ТПУ

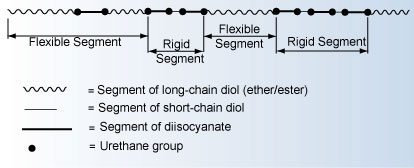

Так же, как и другие термопластичные эластомеры, ТПУ занимают нишу между гибкими каучуками и жесткими термопластами. ТПУ представляют собой полимеры с чередующимися участками полимерных цепей отвечающими за жесткость и мягкость. Они образуются за счет реакции между диизоцианатами с длинной цепочкой и полиолами с короткой; при таких реакциях образуются уретановые связи между сегментами полимера. Диизоцианаты и короткоцепные полиолы образуют жесткие участки полимерной цепи. Полиолы с длинной цепочкой обеспечивают наличие эластичности в цепях.

Товарные марки ТПУ, как правило, создаются из двух основных видов полиолов: полиэфиров и полиэфирдиолов. Иногда используются поликапролактоновые диолы. Что касается диизоцианатов, их можно подразделять на алифатические и ароматические, в зависмости от химического состава молекул.

Свойства ТПУ зависят от типа и относительного содержания диизоцианатов и полиолов, на которых они основаны. В целом, у тех ТПУ, в которых используются полиэфирные полиолы, обычно хорошие показатели устойчивости к истиранию и термостойкости, хорошие механические свойства и устойчивость к воздействию масел, тепла и ультрафиолетового излучения. ТПУ на основе полиэфирных полиолов известны своей эластичностью при низкой температуре, стойкостью к образованию плесени, гидролитической устойчивостью, и устойчивостью к воздействию кислот и оснований.

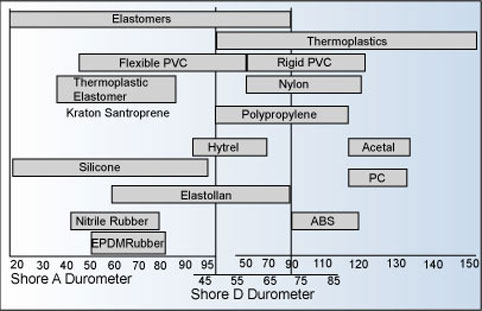

Рис. 1. Чередующиеся жесткие и мягкие участки источник свойств ТПУ, отличающих их от других полимеров. ТПУ обладают высокой прочностью при растяжении – в диапазоне от 272,000 кПа до 690,000 кПа. У этих полимеров предельное удлинение при разрыве может доходить до 800%. В том, что касается тактильных свойств, то они у ТПУ простираются в диапазоне от 50 по Шору A (очень мягкие) до 70 по Шору D (очень твердые).

ТПУ можно обрабатывать с использованием всех стандартных термопластичных технологий: литье под давлением, экструзия и выдувное формование. Растворенные в органических растворителях ТПУ можно использовать в качестве клеящих веществ и покрытий. ТПУ легко поддаются свариванию и пайке.

ТПУ находят свое применение при производстве обуви; потолков салонов автомобилей, акустической изоляции и сидений, изготовленных вспениванием в изделии; оплетки проводов и кабелей; спортинвентаря; контейнерных (мебельных) колесиков; медицинских приборов и труб; промышленных шлангов, сальников, прокладок и лент транспортеров (конвейеров). Непластифицированные составы

Сочетание прочности и твердости с мягкостью и эластичностью делает ТПУ привлекательными для производителей большого числа потребительских и промышленных товаров. Переходя с других материалов на ТПУ, они получают возможность изготовить внутренние детали автомобилей, мягкие на ощупь, более удобную обувь, более тонкие и прочные детали, полученные вспениванием и с меньшим числом этапов сборки. Другим плюсом ТПУ является то, что они обеспечивают термопласту свойства мягкости и эластичности без необходимости использовать пластификаторы.

Рис. 2. Марка эластичного ТПУ для производства приборов (Desmopan) имеет твердость всего лишь от 60 до 80 по Шору A, но пластификатора здесь не требуется. Производители полимеров ТПУ предложили не так давно новые семейства материалов, предназначенных для использования там, где нужна мягкость и легкость. Например, компания BASF предлагает серию очень мягких (от 50 до 75 по Шору A) ТПУ, продаваемых под названием Elastollan HPM, способных соответствовать спецификациям по термостойкости, прочности и обработке, которые применяются к мягким термопластам, только без использования пластификаторов. До этого времени производство таких мягких термопластов с адекватными механическими свойствами требовало использования пластификаторов. Но пластификаторы мешали прилипанию мягких полимеров к твердым основам; они также имели тенденцию к перемещению за пределы материалов, что приводило к преждевременному затвердеванию пластмассы. Производство непластифицированных ТПУ с твердостью ниже, чем 70 по Шору A было неоправданно, поскольку их было трудно обрабатывать. Считают, что новые марки непластифицированных ТПУ обладают теми же параметрами сопротивления разрыву, устойчивости к истиранию, износоустойчивости и окрашиваемости, что и другие марки ТПУ.

Рис. 3. Сопоставление показателей мягкости ТПУ (Elastollan) с показателями мягкости других материалов. Предполагается, что новые материалы будут использоваться в автомобилестроении, а также электрической и электронной промышленности. К числу деталей, для производства которых они будут использоваться, относятся ручки инструмента с силовым приводом и мобильные телефоны, а также уплотнения и монтажные кольца, пылезащитные колпачки и средства герметизации с шаровым соединением.

ТПУ, вспениваемые с помощью патентованного порообразующего вещества, являются еще одной недавно представленной новинкой от BASF. Эти материалы, называемые Elastollan Light, позволяют производить вспененные детали с меньшим диаметром стенок, чем из традиционных материалов, и без всякого ущерба для эксплуатационных качеств. Такие системы можно производить с помощью обычного оборудования для литьевого прессования и экструзии. Эти материалы, используемые в настоящее время для производства спортивной обуви, теперь планируется применять в компонентах огнестойкого пенопласта.

Рис. 4. Марки мягких на ощупь ТПУ, отлитые под давлением на твердый термопласт, позволяют крепко держать рычаги управления автомобиля. Уменьшение продолжительности технологического цикла

Мягкие ТПУ обычно довольно медленно затвердевают, что увеличивает продолжительность технологического цикла. Но сейчас появляются новые марки ТПУ, которые затвердевают быстрее, чем ТПУ производимые ранее. Одна из таких групп, серия Desmopan 600, производимая Bayer MaterialScience, содержит полиэстер, который, по имеющимся данным, уменьшает продолжительность цикла обработки на 50% и более по сравнению со стандартными материалами из полиэфирных ТПУ . Твердость этих полимеров находится в диапазоне от 65 по Шору A до 45 по Шору D. Они также устойчивы к воздействиям микробов и гидролизу и, по имеющимся данным, хорошо прилипают к жестким основам, что делает эти материалы полезными для использования при литьевом прессовании поверх чего-либо. В этих материалах не используется пластификаторов. В число рекомендованных применений входят: экструзия труб, шлангов, профилей и листов, а также различны формованные функциональные компоненты.

Между тем, компания Bayer разработала метод использования выдувного формования с экструзией для производства конструкций сидений, содержащих металл или конструкционный полимер (такой, как нейлон) в нижнем слое и легкий ТПУ сверху. Этот процесс не только уменьшает массу по сравнению с полученными стандартным методом мягкими сидениями, но и позволяет уменьшить количество этапов сборки сидения. К числу намеченных применений этого процесса для производства сидений относятся: транспортные средства повышенной проходимости, автомобили, велосипеды, газонные тракторы, мотоциклы, снегоходы и суда.

Рис. 5. Технология выдувного формования с экструзией сочетает слой ТПУ (верх) со слоем из твердой пластмассы (нижняя часть) для производства мягкого сидения из эластичного ТПУ для автомобилей и прочих транспортных средств. Подошвы для обуви

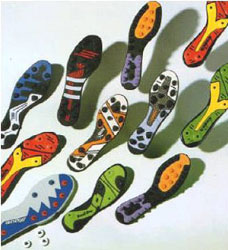

Заменяя каучук в качестве материала для обувных подошв, ТПУ дают в результате меньший вес и больше удобства. Один из производителей ТПУ , компания Huntsman, отмечает, что внутренние подошвы, производимые из ее ТПУ материалов smartLite на 50% легче, чем сопоставимые каучуковые материалы. Как утверждают у Huntsman, более легкие внутренние стельки из ТПУ обеспечивают дополнительную амортизацию без ущерба для качества или конструкции. У одной из марок, smartLite 660, плотность 600 кг/м3 и прочность 56 по Шору A, обеспечивая ощущения мягкости без применения традиционных фталатовых пластификаторов.

Рис. 6. Подошвы спортивных туфель, сделанные из мягкого ТПУ (Elastollan 1100 Series), обладают свойствами износоустойчивости, влагостойкости и устойчивости к воздействию фунгицидов. По словам представителей Huntsman, те же материалы с ТПУ, которые используются при производстве подметок, могут улучшить эластичность, износостойкость, приятность на ощупь и удобство захвата и других изделий из высококачественных эластомеров. К числу таких применений относятся: напольные покрытия, кровельные покрытия, оплетки кабелей, компоненты для медицинской и автомобильной промышленности. Листовой пенопласт

Экструдированный низкой плотности листовой пенопласт из ТПУ представляет собой сравнительно новую разработку. Один из коммерческих продуктов из этого класса материалов, Irolite компании Huntsman, имеет плотность от 0,5 до 0,7 г/см3. Этот материал применяется для производства пленок, кабелей, лент и шлангов.

Экструдированный листовой пенопласт из ТПУ от одного из поставщиков (Argotec Inc.) доступен на рынке с твердостью от 65 до 90 по Шору A. По имеющимся данным, толщина составляет 60-80 мм, значения ширины могут доходить до 152 см. Материалы могут производиться со специальными параметрами удельного веса, до 0,40. Можно экструдировать ТПУ на целый ряд матерчатых или пластмассовых носителей или же в виде отдельных листов. По имеющимся данным, экструдированный листовой пенопласт имеет отличные показатели усадки при сжатии по сравнению со стандартными ТПУ, его также можно подвергать термическому склеиванию, сварке токами высокой частоты или вакуум-формованию. По словам производителя, пенопласты обладают отличной способностью выдерживать периодически повторяющиеся воздействия, что делает их идеальным материалом для производства надувных емкостей, сильфонов и прочих деталей, применяемых для выполнения повторяющихся движений.

Рис. 7. Вспененные ТПУ можно экструдировать на твердые пластмассовые основы или в виде отдельных листов. Эластомерные сплавы

Недавно на рынке появились ТПУ сплавы, которые сочетают прочность и влагоустойчивость ТПУ с ощущением мягкости на ощупь, матовостью и технологическими преимуществами других термопластичных эластомеров. Продаваемые в рамках линии Versollan с использованием полиуретанов, производимых BASF, эти материалы первоначально предлагались с марками твердостью от 55 до 65 по Шору A. Прочие марки этой линии предназначены для длинных и тонких изделий, а также изделий со сложной геометрией формования, которые могут перезаливаться на многие основы из конструкционных полимеров таких, как поликарбонаты (ПК), акрилонитрил-бутадиен-стирол сополимеры (АБС) и смеси ПК/АБС. То, что изделия из этих материалов резинообразны на ощупь, делает их идеальными для изготовления рукояток для различных устройств и инструментов. Недавно выпущенные на рынок марки мягких и легких ТПУ наращивают свое проникновение. Причиной тому повышение комфортности, улучшение стиля или предоставление больших удобств потребителям, а также способность этих материалов уменьшать массу автомобилей. В производстве некоторых марок новых ТПУ не используются пластификаторы, что является преимуществом с точки зрения экологии. Они также позволяют сократить продолжительность производственного цикла, и дают возможность объединять несколько этапов сборки в одну операцию, что является преимуществом для производителей. Производители ТПУ разрабатывают новые материалы, которые могут способствовать дальнейшему повышению конкурентоспособности ТПУ по сравнению с каучуками и прочими термопластами. |