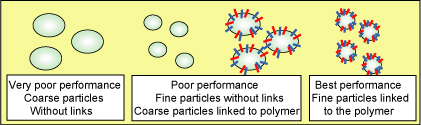

Улучшение совместимости за счет функционализации полимера и реактивного компаундирования расплава Когда полимеры не поддаются смешиванию, один из них образует диспергирующую фазу, а другие полимеры и ингредиенты диспергируются в нее, как схематично показано на приведенном ниже рисунке 'Практика правильного смешивания'. Если отсутствует совместимость между диспергирующей фазой и диспергированными вкраплениями других ингредиентов, механические эксплуатационные характеристики очень низкие, и число применений очень ограничено. Для того, чтобы получать материал промышленного качества, необходимо иметь: Высокодисперсные частицы, гомогенно распределенные в диспергирующей полимерной матрице и связанные с ней физическими и химическими взаимодействиями.

Практика правильного смешивания | | | Очень низкие эксплуатационные характеристикиКрупные частицы не связаны с полимером | Низкие эксплуатационные характеристикиВысокодисперсные частицы без связейКрупные частицы связаны с полимером | Наилучшие эксплуатационные характеристикиВысокодисперсные частицы, соединенные с полимером |

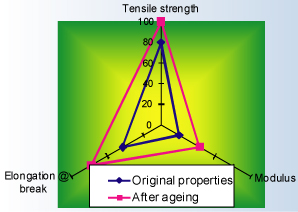

К сожалению, очень часто полимеры не поддаются смешиванию, и не являются совместимыми с другими полимерными и неорганическими материалами. Соответственно, необходимо повысить совместимость с другими полимерами, а также с наполнителями и прочими добавками. Это становится возможным за счет физических и химических изменений с помощью функционализированных полимеров и химических веществ, средств, способствующих адгезии между смолой и наполнителем, привитой сополимеризации, реактивной экструзии, сшивания и т. д. Промышленная и технологическая проблема или мудрствования ученых? Хотя улучшение совместимости является проблемой молекулярного уровня (нано- или микрометрической размерности), технологические и промышленные последствия здесь создаются макроскопической амплитудой, которая позволяет открывать новые и очень важные пути или же, напротив, препятствует разработке новых смесей. Но на различные свойства влияет не одна и та же амплитуда. В работе R.N. JANA and ALL (Plastics, Rubber & Composites, 32, 1, 2003, p.11) исследуется улучшение совместимости сшитых смесей 50/50 PE и PDMS с различными дозировками EMA (этилен метилакрилат). Модуль упругости при изгибе, прочность на разрыв и относительное удлинение при разрыве измеряются до и после старения с выявлением улучшения всех свойств, как можно видеть из приведенной ниже таблицы 1 и рисунка 'Улучшение свойств PE/PDMS за счет улучшения совместимости'. Улучшения свойства для смеси, в которой совершенствовалась совместимость, определяется как процент увеличения значения свойства в зависимости от значения для того же свойства смеси, но без использования средств улучшения совместимости. Так, для температур приращение выражается непосредственно в градусах. Здесь можно отметить относительную слабость увеличения модуля упругости при изгибе по сравнению с высокими параметрами для прочности на разрыв и относительного удлинения при разрыве. Таблица 1: Примеры улучшения свойств за счет улучшения совместимости смесей PE и PDMS | | Приращение для смеси с улучшенной совместимостью % | | Основные свойства | | | Прочность на разрыв | 80 | | Модуль упругости при изгибе | 20 | | Относительное удлинение при разрыве | 43 | | Свойства после старения | | | Прочность на разрыв | 100 | | Модуль упругости при изгибе | 43 | | Относительное удлинение при разрыве | 78 | | Дебаевская температура по данным термогравиметрического анализа | Приращение, °C | | Начальное разложение, °C | +62 | | Снижение массы 50%, °C | +24 |

Улучшение свойств РE/PDMS за счет улучшения совместимости

|