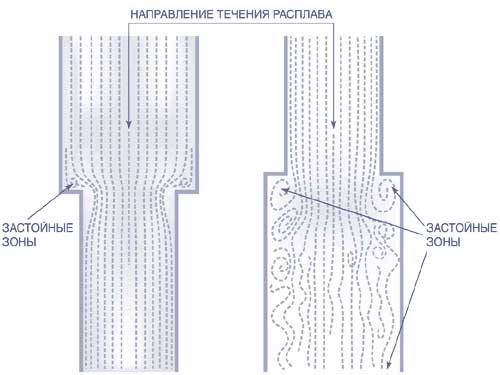

Одной из отличительных особенностей оборудования по переработке пластмасс является наличие застойных зон (их количество зависит от конструкции и типа оборудования). Застойные зоны обычно образуются в тех местах, где меняется режим или направление течения расплава полимеров – в термопластавтоматах это сопло и литниковая система, в экструзионном оборудовании - адаптер перед фильерой, дорнодержатели и винтовой канал в экструзионной головке. Одной из отличительных особенностей оборудования по переработке пластмасс является наличие застойных зон (их количество зависит от конструкции и типа оборудования). Застойные зоны обычно образуются в тех местах, где меняется режим или направление течения расплава полимеров – в термопластавтоматах это сопло и литниковая система, в экструзионном оборудовании - адаптер перед фильерой, дорнодержатели и винтовой канал в экструзионной головке.

В этих зонах время пребывания материала значительно увеличивается, происходит накопление остатков красителей и добавок, перегрев и, как следствие, термическое разложение, приводящее к образованию карбонизированных структур (нагара). Более того, формообразующие поверхности, которые в значительной мере определяют качество готовой продукции, находятся в непосредственном контакте с кислородом воздуха, что ещё более усиливает процессы окисления полимера.

Способы очистки и типы чистящих средств.

Довольно часто очистка оборудования производится путём демонтажа формообразующего инструмента и шнека и очистки их вручную. Это довольно эффективный метод, но он занимает много времени и чрезвычайно трудоёмок. По мере развития промышленности переработки пластмасс и расширения номенклатуры выпускаемой продукции проблема сокращения издержек при смене цвета, рецептуры, сырья и т.п. стала одной из самых насущных. В настоящее время это является серьёзным фактором, влияющим на конкурентоспособность производителя, т.к. ручная чистка вызывает простой оборудования и увеличивает сроки исполнения заказов. Широко распространённый метод очистки оборудования чистым сырьём также не является оптимальным решением, т.к. приводит к получению большого количества некондиционной продукции и брака. Это особенно заметно при работе на многослойных высокопроизводительных экструдерах и машинах раздувного формования с аккумулятором, характеризующихся большим количеством застойных зон. Выход на режим после остановки такого оборудования или смены материала занимает от 2 до 12 часов. Около 20 лет назад на рынке впервые появились специальные составы для очистки оборудования по переработке пластмасс. Этот метод лишен перечисленных выше недостатков и позволяет значительно сократить время, затрачиваемое на переход с цвета на цвет или другое сырьё (рецептуру). Особенно заметна эффективность чистящих добавок для устранения эффекта полошения на раздувных изделиях (полосы другого цвета, появляющиеся из-за остатков используемого ранее материала в застойных зонах).

Рис. 1. Застойные зоны в местах изменения профиля течения расплава.

Помимо перехода с цвета на цвет, чистящие добавки показывают высокую эффективность при удалении нагара (чёрных точек). Образование нагара может быть вызвано различными причинами - локальные перегревы в материальном цилиндре (термодеструкция), слишком высокие сдвиговые напряжения (механодеструкция), отделение добавок, наполнителей, пигментов от матрицы суперконцентрата. Застойные зоны могут образовываться в различных местах – это зоны обратного потока в материальном цилиндре, изменения режима течения в адаптере, дорнодержатели в кольцевой головке, литниковая система термопластавтоматов. Примерно определить местонахождение застойных зон можно по следующему признаку – если полосы предыдущего цвета или чёрные точки возникают в одном и том же месте, то можно сказать, что застойная зона расположена в голове экструдера, если же появление чёрных включений и геликов не упорядочено, то застойная зона находится в материальном цилиндре.

|