Для повышения надежности процесса экструдирования необходимо правильно выбрать насос для удаления газов. Если использовать неподходящий насос, то конечный продукт может не соответствовать требованиям качества. В крайнем случае может произойти серьезный сбой в процессе производства. Во многих отраслях промышленности вакуум из вспомогательного технологического средства превратился в один из технологических параметров. Помимо использования в процессе обработки или в пневмотранспорте вакуум также применяется в других областях химической промышленности, например в процессах теплового разделения.

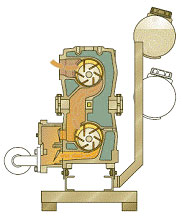

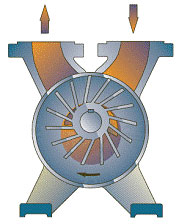

Рис. 1 Жидкостный кольцевой насос Dolphin, производства компании Busch, надежная и универсальная система, наиболее широко применяется для дегазации экструдеров Для многих пользователей вакуум имеет значение для сжатия воздуха или охлаждения воды. Очень часто не учитывается тот факт, что вакуумные насосы постоянно соприкасаются с технологическими газами. Именно поэтому важно правильно выбрать насосную технологию для повышения надежности технологического процесса. в области удаления газов из экструдеров, которую можно считать процессом теплового разделения, неправильный выбор насоса может привести к тому, что конечные продукты не будут соответствовать требованиям качества. В самом плохом случае процесс производства может полностью выйти из строя.

Принципы конструкции

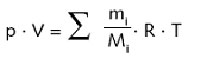

В процессе удаления газов из экструдеров очень важно вычислить всасывающую способность вакуумного насоса. При этом приходится делать много допущений с учетом сорта полимера или химического состава. Весовые доли компонентов экструдированных паров точно известны лишь в немногих случаях. Неопределенность становится следствием появления массового потока, вызываемого тепловой и механической деградацией полимерных цепей внутри экструдера. Чтобы получить приблизительные данные по необходимой всасывающей способности, которая представляет собой функцию пропускной способности экструдера, в качестве основы следует взять уравнение состояния идеального газа:

где p = рабочее давление в мбар, V = всасывающая способность в м3/ч,  : сумма частных массового расхода и молекулярного веса отдельных компонентов газа кмоль h-1, R = газовая постоянная, Т = температура газа в К. : сумма частных массового расхода и молекулярного веса отдельных компонентов газа кмоль h-1, R = газовая постоянная, Т = температура газа в К. Рабочее давление определяется процессом. В качестве приблизительного указания можно принять следующие цифры: • Извлечение воды и воздуха:

200 – 100 мбар,

• Извлечение углеводородов:

100 – 20 мбар,

• Извлечение нелетучих мономеров и влажность при насыщении: < 20 мбар.

В целом, чем сильнее летучий компонент привязан к полимером, тем меньше окажется давление всасывания. Слишком низкое давление всасывания может сказаться на качестве продукта. При помощи вакуума также можно извлекать добавки, ранее добавленные в полимер или содержащиеся в нем с целью улучшения особых свойств. Конкретный состав пара в большинстве значимых сортов пластмасс можно описать следующим образом:

• Полиолефины: незначительное количество;

• PS/ABS/SAN: стиролы, воск, добавки;

• Поликонденсаты: мономеры, олигомеры; вода может ускорить деградацию продукта;

• РММА/РА: мономеры, воск, олигомеры, добавки.

Очень сложно вычислить потоки углеводородов. При отсутствии точных цифр для летучих углеводородов, то этот компонент может быть проигнорирован во время расчета всасывающей способности вследствие высокого молекулярного веса.

При расчете учитываются следующие виды массовых потоков:

• Воздух утечки, общее предположительное количество < 0,5%.

• Вода в качестве поверхностной или насыщающей влаги; необходимое ее количество для процесса может быть точно определено.

Полученный поток пара следует отводить через трубы при помощи вакуумного насоса. Диаметр труб не должен быть меньше, чем диаметр соединения с вакуумным насосом. |