Системы теплового отверждения Системы теплового отверждения

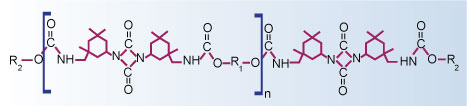

Акрил обеспечивает очень высокую устойчивость против атмосферного воздействия и хорошие универсальные свойства. 'Суперстойкие' полиэфирные порошки могут быть очень долговечными, с гарантированным сроком в 20-25 лет, в областях наружного применения. Они широко применяются в архитектуре, обычно основаны на изофталевой кислоте и могут быть созданы для отверждения изоцианатами, триглицидилизоциануратом (TGIC) или отвердителем Primid. Другие полиэфиры обладают хорошими свойствами устойчивости против атмосферных явлений, но могут немного уступать акрилам. Популярный сшиватель TGIC (трехфункциональный эпоксидный сшиватель) был практически вытеснен не содержащими TGIC глицидиловыми эфирами, а также -гидроксиалкиламидом (Primid XL-552 и QM 1260), особенно в Европе. Помимо слабой токсичности эти вещества характеризуются низкой температурой отверждения и прекрасной устойчивостью против атмосферных явлений. Изоцианатные сшиватели должны быть подготовлены в твердой форме. Большинство из них производятся из изофорондиизоцианата при помощи гидрокси-функциональных диолов или триолов, который конвертируют его в твердую форму или способствуют формированию им изоцианурата. Они могут быть заблокированы с целью предотвращения реакции во время экструзии. В таких случаях чаще всего применяется капролактон (благодаря его низкой токсичности и стоимости). Недостаток заключает в том, что блокирующие агенты удаляются при достижении температуре отверждения. Это становится причиной загрязнения. Были разработаны полимерные сшиватели, включающие в себя перемежающиеся уретдионовые структуры и диолы. При температуре выше 160°C уретдионовая структура отделяется, в результате чего полимер разбивается на фрагменты с низким молекулярным весом и функциями изоцианата [см. диаграмму]. Если использовать подходящие катализаторы, то уретдионовые сшиватели могут распадаться и формировать химически активные аллофанатные структуры при температуре ниже 140°C – при этом, на таких температурах возможно появление проблем с розливом.

Пример структуры уретдионового сшивателя, после распада которого создаются полиизоцианаты. Эпоксидные порошки слабо противостоят атмосферным воздействиям, однако обладают отличными физическими свойствами и устойчивостью против химического воздействия и коррозии. На жаргоне отрасли порошковых покрытий термин "Гибрид" обычно относится к эпоксидным/полиэфирным системам, которые сохраняют многие преимущества эпоксидной смолы и при этом немного превосходят ее в части устойчивости против атмосферных воздействий, стойкости к пожелтению и стоимости. Полиуретаны обладают хорошими универсальными свойствами, но для них нехарактерна удельная прочность на уровне акриловых, полиэфирных и эпоксидных материалов. В высокотемпературных областях используются различные порошки на основе кремния. Самые лучшие из них выдерживают рабочую температуру более 600°C, благодаря чему они идеально подходят для производства корпусов приборов для барбекю и тому подобного. Фторированные порошки могут обеспечить удивительную атмосферостойкость – но за свою цену. Помимо хорошо известных термопластичных систем поливинилиденфторида (которые по сути аналогичны системам, используемым в качестве покрытий на основе растворителей), компания Asahi glass разработала смолу для порошкового покрытия на основе своей признанной технологии сополимера фторэтилена/алкилвинилового эфира. Данный материал с гидроксильными функциями можно сшивать с полиизоцианатами. В отличие от многих других фторированных полимеров, FEVE не обладает очень низким поверхностным натяжением, а его параметры растворимости практически аналогичны подобным показателям полиэфиров. Поэтому вероятность того, что перекрестное загрязнение во время производства будет иметь серьезные последствия, невелика (при этом, перекрестное загрязнение между акриловыми и полиэфирными порошками может стать причиной образования кратеров и других дефектов поверхности).

|