Новые дисперсии полиуретана, не содержащие вспомогательного растворителя, которые могут использоваться в качестве покрытий полов из древесины, были разработаны с использованием альтернативной технологии. У этих материалов выдающиеся свойства, такие как слабый запах или отсутствие NMP. NMP был растворителем при реализации широко использовавшейся технологии преполимерного смешивания (PMP) для синтеза полиуретановой дисперсии (PUD) на водной основе. Этот растворитель снижает вязкость преполимера во время технологических операций для того, чтобы обеспечить беспрепятственное перемещение и диспергирование преполимера. Такое воздействие возможно благодаря хорошей способности NMP придавать растворимость органическим материалам, а также его собственной растворимости в воде. Кроме того, NMP поддерживает коалесценцию частиц дисперсии при нанесении дисперсии на подложку. NMP подозревается в фетотоксичности. Последние исследования NMP убедили рабочую группу Европейской Комиссии по классификации и маркировке вредных веществ, что данное вещество следует маркировать как токсичное. В соответствии с недавно принятым решением, рецептуры, содержащие 5 % NMP, должны маркироваться как токсичные. В США 14 марта 2003 г. Управление по оценке угроз для гигиены окружающей среды штата Калифорния (OEHHA) издало Уведомление о предлагаемом введении норм по принятию регламентирующих концентраций NMP, который зарегистрирован согласно законодательству, как вещество создающее репродуктивную токсичность (Раздел 22, Кодекс норм штата Калифорния, подраздел 12000). Компания Bayer MaterialScience стремится создать самый безопасный продукт из всех возможных. В этой связи работа по выявлению способа создания вещества без NMP приобретает очень важное значение. Уже описаны самые различные подходы к проблеме получения PUD, не содержащих NMP. Часто можно создавать материалы, у которых менее половины полимера в жестком блоке, без использования сорастворителя, поскольку у них преполимеры с более низкой вязкостью. Такие полимеры часто могут соединяться для создания непрерывной пленки без использования дополнительных растворителей. Для продуктов, у которых более половины полимера в жестком блоке, понадобится какой-либо сорастворитель для обработки и для коалесценции. Одним из вариантов для материалов с большим количеством жестких блоков является синтез продуктов с сопоставимым содержанием летучих органических соединений с использованием других растворителей. Растворители должны быть пассивны по отношению к изоцианатам. Примерами приемлемых альтернатив по отношению к NMP являются, например, N-этилпирролидон, N-метилкапролактам – метилвалеролактам, а также дипропиленгликоль-C-диметилэфир (PGME), триэтиленгликольдиметилэфир, бутилацетат, метоксипропилацетат, и т. д. У всех этих подходов имеются недостатки, такие как более низкая растворимость полиуретанового преполимера, более высокая цена или ограниченная доступность. Другой возможностью избежать использования всех видов компаундов с низкой молекулярной массой в продукте является использование ацетоновой технологии. В отличие от технологии смешивания преполимеров общее наращивание полимерной цепи при использовании ацетоновой технологии имеет место в органической фазе, что приводит к образованию полиуретанов с высокой молекулярной массой и преимущественно линейным характером. Ацетон, который используется во время синтеза, отгоняется из готовой дисперсии.

Другим подходом является использование полимеризуемого акрилового мономера в качестве реактивного разбавителя на этапе образования полиуретана. Эти мономеры полимеризуются эмульсионной полимеризацией в водной фазе после завершения создания PUD. В результате образуются гибридные дисперсии акрилового полиуретана, не содержащие растворителя. У этих материалов не такие свойства, как у типичных PUD. Потенциальные растворители для технологии смешивания преполимеров

Растворители, подходящие для синтеза PUD, должны быть инертны по отношению к изицианатным группам. Наиболее подходящими кандидатами для замены NMP в существующих рецептурах являются, по-видимому, по различным причинам, PGME и ацетон. Если учитывать параметры растворимости Хансена, лучшим растворителем для замены NMP из этих двух соединений является ацетон (Таблица 1). Здесь все три параметра: компонент дисперсионной силы (d), компонент образования водородной связи (h), и полярный компонент (p) близки к значениям параметров NMP. Это говорит о том, что оба растворителя, NMP и ацетон, растворяют тот же диапазон типичных полимеров, особенно, тех, которые существенны для полиуретанов. Полярность и способность образования водородных связей PGME отличаются от тех, что обеспечивают NMP и ацетон. Это является недостатком для придания растворимости уретанам, содержащим полярные группы и сегменты, образующие водородные связи. И, действительно, наши исследования PGME показали в некоторых случаях недостаточную растворимость полимера. Таблица 1: Параметры Хансена для некоторых растворителей. Растворитель | d [MПa1/2] | p [MПa1/2] | h [MПa1/2] | | NMP | 18.0 | 12.3 | 7.2 | | Ацетон | 15.5 | 10.4 | 7.0 | | PGME | 14.9 | 2.1 | 3.8 |

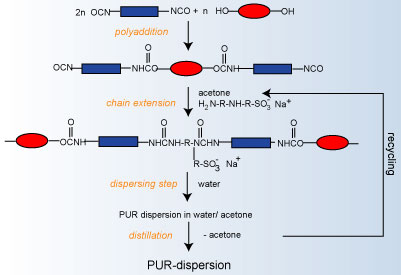

Помимо благоприятных параметров растворимости ацетон также обеспечивает возможность получения дисперсий, не содержащих растворителя. Ацетон, как компаунд с низкой точкой кипения, может отгоняться после того, как образуется дисперсия. Ацетон уже используется при реализации технологии, которая известна как ацетоновая (рис. 1), при которой преполимер, завершенный изоцианатом, синтезируется на первом этапе, а затем разводится ацетоном. Цепь полимера удлиняется полифункциональным гидрофильным амином, и затем он диспергируется за счет добавления воды.

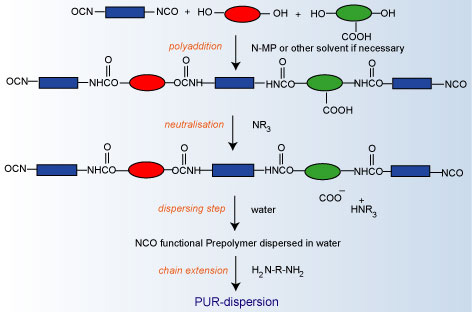

Рисунок 1: Схематичное изображение ацетоновой технологии. Технология преполимерного смешивания (PMP) в NMP несколько отличается от описанной выше ацетоновой технологии. Завершенный гидрофильным изоцианатом преполимер синтезируется в NMP в ходе первого этапа. Завершенный изоцианатом преполимер, даже если и не является гидрофильным, обычно нейтрализуется до наступления этапа диспергирования. В результате этапа диспергирования получается завершенная изоцианатом дисперсия, а затем осуществляется удлинение цепи, в результате чего образуется мочевинная связь (рис. 2).

Рисунок 2: Схематичное изображение технологии преполимерного смешивания в NMP. Обычно карбоксильные группы включаются в главную цепь полимера за счет OH-функциональных карбоновых кислот, таких как диметилолпропионовая кислота (DMPA). За счет использования NMP, прекрасного растворителя даже для такого компаунда с высокой температурой плавления, нормальное внедрение в главную цепь полимера гарантировано. Тем не менее, растворимость DMPA в полиолах и ацетоне не высока. Это приводит к использованию материалов с большим размером частиц или с большой продолжительностью реакции.

Мы работали над двумя подходами к решению данной проблемы для продуктов, для которых необходим сорастворитель:

- Замена DMPA DMBA (диметилолбутановая кислота).

- Предварительная нейтрализация DMPA до реакции с изоцианатами. DMBA как ионный источник

DMBA в большей степени растворим в ацетоне и полиолах, которые используются в полиуретановых дисперсиях, нежели DMPA. Компания Mitsubishi Chemicals продемонстрировала полезность этого компаунда при использовании ацетоновой технологии. Наша работа показала, что DMBA более полно реагирует для образования полиуретана при использовании ацетоновой технологии по сравнению с DMPA. Преполимеры, изготовленные с использованием полиэфира и DMPA, дымчатые, в то время как тот же преполимер, изготовленный с использованием DMBA, прозрачен. Однородность природы обеспечивает лучшее включение в структуру полимера, более высокую молекулярную массу и улучшение физических свойств материалов, которые сделаны из получаемой дисперсии. Это продемонстрировано с помощью следующего эксперимента.

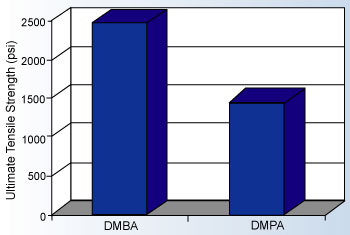

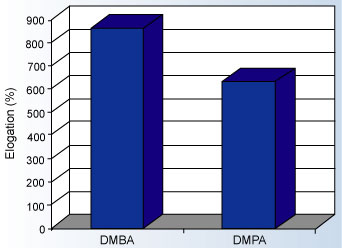

Одинаковые рецептуры изготавливались с DMBA или DMPA в качестве ионной группы, полиэфирных полиолов, алифатических диизоцианатов и диаминовых удлинителей цепи. Эта рецептура предназначена для использования в качестве герметизирующих веществ или покрытий. На Рисунке 3 показана прочность на разрыв получающихся полимеров (маркированных для использованного ионного источника). На Рисунке 4 показано удлинение тех же полимеров.

Рисунок 3: Прочность на разрыв PUD, изготовленных из DMBA и DMPA.

Рисунок 4: Удлинение PUD, изготовленных из DMBA и DMPA. У DMBA имеются два недостатка. Он не зарегистрирован в EINICS, и его использование в рамках действия законодательства REACH неясно. Вторым недостатком является дороговизна. В этой связи очень желательно найти технологию, которая позволит использовать DMPA. Предварительная нейтрализация DMPA

Карбоновые кислоты можно нейтрализовать добавлением третичного амина до начала реакции с изоцианатами. Соль DMPA значительно более растворима в полиолах, чем сама DMPA. Это расширяет количество подходящих растворителей для полиуретанового преполимера для включения ацетона. Использование соли позволяет применять ацетоновую технологию, описанную выше, и позволяет получать продукты, не содержащие сорастворителя. Материалы с высоким содержанием твердого сегмента потребуют коалесцирующего растворителя для производства непрерывной пленки; тем не менее, количество приемлемых коалесцирующих растворителей значительно больше, чем количество приемлемых растворителей, используемых с технологией смешивания преполимеров. Сюда входят гидроксифункциональные материалы, такие как диэтиленгликольмонобутилэфир (BDG). Третичный амин также является хорошим катализатором для уретановой реакции, так что преполимерная реакция происходит намного быстрее. Это делает процесс производства более эффективным. Ацетон по сравнению с NMP при синтезе PUD

Три различных образца с тем же общим составом (содержащим предварительно нейтрализованный DMPA) были произведены с использованием: ацетоновой технологии (Образец А), технологии преполимерного смешивания с NMP (образец B) и технологии преполимерного смешивания с ацетоном (образец C).

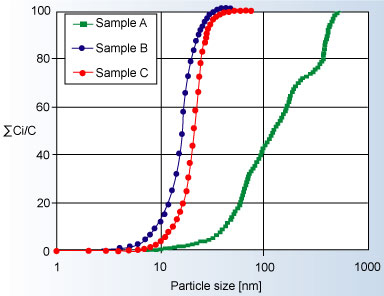

Параметры дисперсионной способности для трех различных образцов от А до С занесены в Таблицу 2. У двух дисперсий, полученных с помощью технологии преполимерного смешивания, очень схожие значения параметров (водородного показателя, (среднего) размера частиц и вязкости). У образца А, полученного с помощью ацетоновой технологии, другие значения, водородный показатель и размер частиц для данного образца намного выше по сравнению с образцом C. Гранулометрическое распределение для образца A, определяемое ультрацентрифугой, обнаруживает бимодальное распределение частиц по размерам, в то время когда два других образца дают кривую с одной вершиной. (Рисунок 5).

Рисунок 5: Гранулометрическое распределение (интегральное). Таблица 2: Физические свойства дисперсий, не содержащих растворителя, и содержащих NMP Образец | pH (10 % тверд.) | Содержание сухого вещества [%] | Размер частиц Z-среднее [нм] | Вязкость [мПа с] | | A | 8.3 | 37 | 173 | 17 | | B | 7.7 | 38 | 71 | 34 | | C | 7.7 | 39 | 61 | 42 |

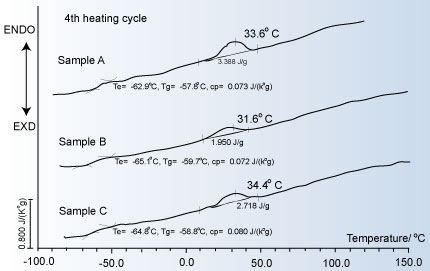

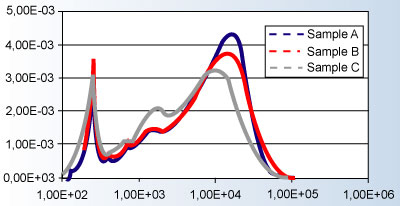

Наблюдаемая двухвершинность не является характерной для этого состава, полученного с помощью ацетоновой технологии; такая картина образуется скорее за счет того, что использованная рецептура была оптимизирована для технологии преполимерного смешивания, как было описано выше. Если мы сравним данные DSC, полученные для трех образцов, то не увидим существенных различий, ни для температуры стеклования Tg ни для температуры плавления Tm, как показано на Рисунке 6, тем не менее, значения энергии в случае с образцом В несколько ниже для этих двух переходов. Это особенно справедливо для точки плавления. Остатки NMP, не до конца испаренного, могут служить объяснением для снижения энергии в переходных состояниях, поскольку образцы измерялись в закрытых емкостях. Молекулярные массы А и В практически одинаковы (см. Рисунок 7).

Рисунок 6: Графики DSC для высушенных образцов A, B и C, 4-й цикл нагрева.

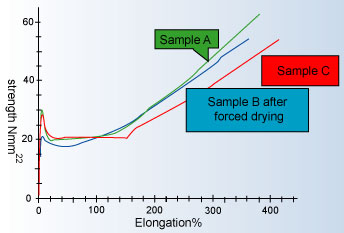

Рисунок 7: Распределение молекулярной массы для различных образцов A, B и C. У образца C молекулярная масса несколько ниже; тем не менее, это небольшое различие не влияет на физические свойства, как показано на рисунке 8.

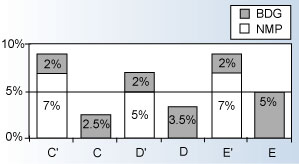

Рисунок 8: Относительное удлинение при разрыве образцов A и C. При сопоставлении свойств пленкообразования различных образцов, изготовленных с помощью технологии PMP, друг с другом, становится очевидным, что для новых продуктов необходимо меньше сорастворителя диэтиленгликоль n-бутилэфира (BDG) для нормального образования пленки, чем при образовании аналогов, содержащих NMP. На Рисунке 9 показаны три различных состава, изготовленных с помощью технологии PMP с использованием либо NMP (C', D' и E'), либо ацетона (C, D, и E). Пришлось внести некоторые небольшие изменения, как в рецептуру, так и в технологию при изменении растворителя с NMP на ацетон. Как уже упоминалось ранее, низкая растворимость DMPA в ацетоне является одной из причин необходимости внесения изменений.

Рисунок 9: Потребность в сорастворителе для образования пленки на дубе при 4ºC при однокомпонентной рецептуре. Следует отметить, что во всех трех примерах потребность в растворителе BDG для формирования прекрасного покрытия может удерживаться в рамках 5% –предела, который требуется в странах Европы. Особо следует отметить, что образец С обладает свойствами, аналогичными свойствам C' даже при том, что здесь используется на 70% меньше растворителя. Это большое преимущество и с экологической, и с экономической точки зрения. Одной из причин уменьшения потребности в сорастворителе может быть более высокая степень разбухания частиц, получаемая в результате использования технологии PMP, по сравнению с аналогами с NMP. Достигается более интенсивное и даже более быстрое переплетение частиц в полимерных цепях. Тем не менее, дальнейшие испытания с продуктами, не содержащими растворителя, составленными с NMP в качестве коалесцирующего растворителя, продемонстрировали несколько большую потребность в растворителе для образования гладкой пленки по сравнению с такими же продуктами, созданными с диэтиленгликоль-n-бутилэфиром (BDG).

Гладкие покрытия можно получать даже при низких температурах, до 4°C, за счет использования самое большее 5% сорастворителя в случаях с образцами A, D и E. Для образца A необходимо только 3,5% BDG. Для получения покрытий с еще более повышенной устойчивостью к воздействию химических веществ, используются двухкомпонентные рецептуры. Было доказано, что можно использовать ацетоновую технологию для целого ряда полиуретановых составов, если либо осуществить предварительную нейтрализацию DMPA до проведения реакции, либо заменить ее на DMBA. Также было продемонстрировано, что можно использовать технологию преполимерного смешивания с ацетоном вместо NMP, несмотря на несколько более низкую растворяющую способность ацетона, при условии приспосабливания технологии и/или рецептуры. Получающиеся дисперсии позволяют создавать рецептуры покрытий с теми же, или даже лучшими свойствами, по сравнению с дисперсиями, которые создаются с помощью технологии преполимерного смешивания с использованием NMP. Кроме того, для новых продуктов существенно снижается минимальная темература пленкообразования, и для дисперсий нужно значительно меньше органического растворителя для обеспечения хорошей коалесценции и хорошего пленкообразования. Рольф Гертцманн, Кристоф Ирле, Питер Шмитт,

Bayer MaterialScience www.specialchem4coatings.com |