Благодаря относительной мягкости и в тоже время объемной несжимаемости эластичный уплотнитель легко заполняет все неровности соединяемых частей, поэтому уплотнительные профили применяют для обеспечения герметичности и надежности соединений между отдельными деталями машин, механизмов; изоляции от атмосферных осадков и пыли в светопрозрачных строительных конструкциях (окна, двери) и т.п. Наглядное представление объемов потребления указанных изделий дает приведенное ниже краткое описание областей их применения:

• уплотнения окон, дверей и других элементов кузовов автомобилей, автобусов, тракторов, комбайнов, строительных и дорожных машин, пассажирских железнодорожных вагонов; электротранспорта; иллюминаторов морских и речных судов, самолетов;

• уплотнения люков автоклавов, сушилок, печей;

• уплотнительные элементы в медицинском оборудовании, оборудовании пищевой промышленности, бытовой технике;

• уплотнители дверей бытовых и промышленных холодильников, морозильных камер, холодильных машин;

• уплотнительные элементы коллекторов солнечных тепловых батарей;

• в строительстве: уплотнения окон и дверей; светопрозрачных крыш; в фасадных системах; элементы гаражных ворот; уплотнительные шнуры для герметизации панельных стыков зданий, сооружений (в том числе подземных и гидротехнических); уплотнительные элементы в мостовых сооружениях;

• уплотнительные элементы в мебельной промышленности (в шкафах-купе, креслах и т.д.). Производство длинномерных уплотнителей из эластичных полимерных материалов включает большую номенклатуру разнообразных по виду изделий. Широкие области применения эластичных уплотнительных профилей предполагают использование значительного ассортимента полимерных материалов, характеризующихся разнообразием технологических и технических свойств. Уплотнители могут изготавливаться из монолитных или пористых (губчатых, вспененных) полимерных материалов. Выбор материала определяется требованиями, предъявляемыми к указанным изделиям. Кроме основных технических требований (упруго-прочностные показатели, твердость, внешний вид) к разным видам уплотнительных профилей предъявляются специфические требования, в зависимости от областей применения данных изделий. Так, профили, применяемые для окантовки окон и дверей транспортных средств, а также в светопрозрачных строительных конструкциях и эксплуатирующиеся на воздухе при температурах от минус 40°С (для северных районов от минус 60°С) до 80°С, должны выдерживать в течение длительного времени действие света, атмосферных осадков, озона без значительного изменения внешнего вида и технических свойств. Уплотнители в иллюминаторах плавучих средств должны быть также стойкими к действию морской воды.

Уплотнители в химической аппаратуре, которые контактируют с агрессивными средами, обладающими кислотным, основным или окислительным действием, должны сохранять работоспособность на заданный период действия указанных сред. Уплотнители для вакуумной техники должны, соответственно, обладать долговечностью в вакууме. Уплотнительные элементы для медицинского и пищевого оборудования необходимо изготавливать из полимерных материалов, прошедших токсиколого-гигиенический контроль.

Таким образом, важным является правильный выбор материала для уплотнителей, так как их работоспособность в большинстве случаев лимитирует надежность и долговечность конструкций, в которых они применяются. Исходя из полимерной основы, материалы для уплотнительных профилей можно разделить на три большие группы:

• резиновые смеси на основе различных синтетических каучуков;

• композиты термопластичного полимера винилхлорида (поливинилхлоридный пластикат);

• термопластичные эластомеры (термоэластопласты). Для того чтобы оценить достоинства и недостатки уплотнителей, полученных из указанных полимерных материалов, следует подробнее остановиться на составе, свойствах и технологии переработки последних в изделия. Резиновые уплотнители

Резиновые смеси — традиционный материал для уплотнителей различного назначения. Резиновая смесь — однородная многокомпонентная система, включающая каучук и другие компоненты (ингредиенты), предназначенная для получения изделий в результате вулканизации. Процесс изготовления резиновых уплотнителей состоит из следующих стадий: 1 — изготовление резиновой смеси; 2 — изготовление профилированных заготовок; 3 — вулканизация профилей; 4 — окончательная обработка изделий.

В наиболее общем виде резиновая смесь содержит следующие компоненты: каучук или смесь каучуков (полимерная основа); вулканизующую систему (вулканизующие агенты, ускорители вулканизации, активаторы вулканизации, замедлители подвулканизации, при необходимости — акцепторы галогенводородов и соагенты вулканизации); наполнители; смягчители и пластификаторы; стабилизаторы — защитные добавки против термического, термоокислительного, озонного, радиационного и других видов старения; технологические добавки, улучшающие диспергируемость, предотвращающие образование пор; ингредиенты целевого назначения (одоранты, порообразователи) и др. Наиболее простые резиновые смеси содержат 5–6 ингредиентов, сложные — до 15–20. Резиновая смесь должна обеспечивать заданные эксплуатационные характеристики резиновых изделий, быть технологичной при изготовлении и переработке в изделия, содержать доступные каучуки и ингредиенты, обладать допустимыми санитарно-гигиеническими характеристиками, иметь минимальную стоимость. Исходя из этого, разработка любой резиновой смеси — сложный процесс, который включает следующие стадии: определение основных и дополнительных свойств резины, ответственных за работоспособность изделия, и допустимых пределов значений показателей этих свойств; выбор типа каучука, обеспечивающего заданные технические свойства резины; определение необходимых технологических свойств сырой резиновой смеси применительно к процессу изготовления изделия и типу применяемого оборудования; выбор ингредиентов, которые обеспечат заданные свойства резиновой смеси и эксплуатационные свойства изделий.

Основным компонентом резиновых смесей является каучук, а правильный выбор его типа и марки в значительной мере определяет срок эксплуатации изделия. Для изготовления резиновых уплотнителей используют следующие синтетические каучуки: бутадиенстирольный (БСК), хлоропреновый (ХПК); бутадиен-нитрильный (БНК); этиленпропилен-диеновый (ЭПДК), кремнийорганический (силиконовый или силоксановый) (КК), фторкаучук (ФК). Основные свойства, достоинства и недостатки резин из этих каучуков, а также области применения уплотнителей из них приведены в таблице 1. Таблица 1. | Тип каучука (марка) | Области применения уплотнителей | Основные свойства, достоинства и недостатки резин | | Бутадиен-стирольный (СКМС-30АРКМ-15) | Для окон, дверей и других элементов кузовов автомобилей, сельхозтехники, электротранспорта, строительных и дорожных машин, эксплуатирующихся в условиях умеренного климата; в строительных конструкциях в районах умеренного климата. | Отличная стойкость к накоплению остаточной деформации сжатия; хорошие динамические свойства, водостойкость; умеренная стойкость к действию слабых кислот и щелочей. Основное достоинство — один из наиболее доступных и дешевых каучуков. Нестойки к действию атмосферных факторов, озона, высокой температуры; недолговечны. | | Хлоропреновый (наириты ДП, ДС, ДН; неопрен WRT; байпрен 110, 130) | Для уплотнителей, применяемых в динамических условиях эксплуатации (в том числе в мостовых сооружениях); для уплотнителей в химической аппаратуре при температурах эксплуатации до 110°С — длительно и 140°С — кратковременно. | Высокая стойкость к растрескиванию при многократных деформациях; хорошая химическая, масло-, бензо-, термо- и огнестойкость. | | Бутадиен-нитрильный (СКН-18, СКН-26МП, Теплостойкие уплотнители, контактирующие с водой, маслами, растворителями при температурах эксплуатации до 150°С; в химической аппаратуре, бытовой технике, пищевом оборудовании. | Отличная стойкость к действию минеральных масел, животных жиров; низкая скорость накопления остаточной деформации сжатия; теплостойкость. | Неудовлетворительная эластичность, низкие озоно-, погодостойкости (исключение — СКН -26 ПВХ-30). | | СКН-26ПВХ-30 (Этиленпропилендиеновый (СКЭПТ, полисар ЕРДМ, келтан, дутрал, буна АР) | Высокие тепло-, озоно-, кислородо-, погодостойкости, стойкость к агрессивным химическим средам, пару; хорошая стойкость к накоплению остаточной деформации сжатия; хорошие динамические свойства. | Уплотнения окон, дверей и других элементов кузовов транспортных средств; иллюминаторов морских и речных судов, самолетов; в химической аппаратуре; бытовой технике; строительных конструкциях; коллекторах солнечных батарей. | | Кремнийорганический (СКТВ, СКТФВ- 803, силопрен) | Термостойки, сохраняют механические свойства в условиях теплового старения при температуре 200°С в течение нескольких лет; отличаются высокой погодостойкостью, устойчивостью к УФ-излучению, действию кислорода и озона, стойки к действию биологических факторов, в том числе во влажных тропиках; длительно работоспособны при температуре – 50°С; стойки к разбавленным минеральным кислотам, щелочам, алифатическим углеводородам и эфирам; физиологически инертны. Не стойки к накоплению остаточной деформации сжатия. Наличие ничтожных примесей веществ ионного характера в резиновой смеси (щелочи, кислоты, амины и др.) могут вызвать быстрое разрушение резин при эксплуатации. | Термостойкие уплотнители в авиакосмической, автомобильной, судостроительной промышленности; уплотнители для пищевого, медицинского оборудования, бытовой техники. | | Фторкаучук (СКФ-26, вайтон GH) | Озоно-, атмосферо-, свето-, биостойкие; исключительно стойкие к маслам, топливам, растворителям, в том числе при повышенных температурах, вакуумостойкие. Отличаются высоким накоплением остаточной деформации при сжатии. | Термо- или/и агрессивностойкие уплотнители для авиакосмической, автомобильной промышленности, атомной техники, химического оборудования; для работы в вакууме. |

Однако свойства исходных каучуков — как основы резины — могут не реализоваться, если в смесь будет введен хотя бы один некачественный ингредиент. Поэтому очень важным является тщательное проведение входного контроля сырья. Многокомпонентность резиновых смесей предусматривает также строгое соблюдение технологических режимов их изготовления, что заключается в четком соблюдении порядка введения компонентов, температурных и временных параметров.

Изготовление профилированных заготовок осуществляется на экструдерах. Качество заготовки зависит от состава, пластоэластических и вулканизационных свойств резиновой смеси, конструкции и параметров червячной машины, распределения температур по зонам машины, температур питающей смеси (для машин горячего питания) и поддержания стабильности технологических параметров в процессе экструдирования. Заключительной стадией переработки резиновой смеси в изделие является вулканизация, в результате которой материал переходит из вязкотекучего состояния в высокоэластическое, утрачивает пластичность и растворимость, приобретает твердость, высокую эластичность в широком диапазоне температур, прочностные и динамические свойства.

Вулканизацию уплотнительных профилей осуществляют по периодической или непрерывной схемам. В первом случае экструдированную заготовку, уложенную на лотки, вулканизуют в котле или термостате; во втором в установке непрерывной вулканизации, работающей в потоке с экструдером. Котловая вулканизация является наиболее старым, малопроизводительным и энергоемким способом получения уплотнителей. Вулканизацию осуществляют при атмосферном или избыточном давлении, температуре 130–135°С и интенсивной циркуляции воздуха или в среде перегретого пара при температуре 151°С. Для обеспечения оптимальных вулканизационных свойств резиновые смеси обычно содержат повышенное количество ускорителей вулканизации и антиоксидантов, в результате чего уплотнители, изготовленные по этому способу, часто имеют характерный запах из-за миграции этих соединений из резины (для устранения запаха вводятся отдушки — одоранты).

Главный же недостаток вулканизации в котле — снижение (реверсия) свойств резин на основе непредельных каучуков вследствие термического окисления. Очень часто на поверхности уплотнителей, полученных по данному способу, можно наблюдать появление белесого налета. Происходит так называемое выцветание вулканизующих агентов, чаще всего несвязанной серы — это первый признак недолговечности изделий при эксплуатации. Непрерывную вулканизацию экструдированных профилей можно осуществлять в среде горячего воздуха при атмосферном давлении, в расплаве солей, в псевдоожиженном слое, а также в поле токов сверхвысокой частоты (СВЧ).

Первые три процесса происходят за счет внешней тепловой энергии, и нагрев заготовок осуществляется с поверхности. Поэтому размеры профилей по сечению ограничены из-за низкой теплопроводности резины (монолитных — до 25 мм, пористых — до 15 мм).

Вследствие плохой теплопередачи возникает опасность получения различной степени вулканизации профиля по его сечению из-за неравномерности распределения температур по сечению заготовки, т.е. нет гарантии стабильности размеров и физико-механических свойств уплотнителей в пределах даже одной партии. Кроме того, при вулканизации горячим воздухом в туннельных или камерных аппаратах так же, как и при котловой вулканизации, существует опасность термического окисления поверхности профилей, что скажется в дальнейшем на уменьшении срока эксплуатации изделий. При вулканизации уплотнителей в ваннах с расплавом солей (например, сплав СС-4: эвтектическая смесь из 53% КNO3, 40% NaNO2, 7% NaNO3) исключается опасность окисления материала. Однако вследствие значительного различия плотностей резиновой смеси (1200–1400 кг/м3) и сплава СС-4 (1926 кг/м3) возможно сплющивание и прогиб некоторых профилей сложного сечения выталкивающей силой, действующей на погруженную в расплав профильную заготовку. Для исключения деформации профиля разработаны аппараты с поливом. В этих аппаратах заготовка передвигается в ванне по поверхности теплоносителя (как бы плавает на ленте транспортера), а расплав соли падает на нее в виде душа из емкости, находящейся над ванной. Недостатком способа вулканизации в расплаве солей является также значительный унос теплоносителя изделием (60–150 кг солей в сутки на одну установку). Поэтому необходима тщательная промывка готовых изделий от остатков теплоносителя, влияние которого может сказаться на эксплуатационных свойствах уплотнителей, снижая их долговечность.

Для получения полых резиновых уплотнителей сложной конфигурации и пористых профилей предпочтительной является непрерывная вулканизация в псевдоожиженном слое сыпучего материала, например, в среде кварцевого песка (размер частиц 0,2–0,3 мм) или стеклянных шариков (диаметр 0,15–0,25 мм), поддерживаемых во взвешенном состоянии горячим воздухом (150–250°С), продуваемым с определенной скоростью. В среде горячего воздуха, в ваннах с расплавом солей и в псевдоожиженном слое можно вулканизовать уплотнители из резиновых смесей на основе всех перечисленных каучуков.

При вулканизации уплотнителей в поле токов СВЧ теп лота генерируется внутри профилированных заготовок и равномерно распределяется по всей массе, что особенно важно при изготовлении изделий больших сечений, а также пористых уплотнителей. Высокочастотный обогрев осуществляется магнетронными генераторами, которые создают частоту тока в несколько тысяч мегагерц, что позволяет проводить равномерный прогрев даже массивного профиля с высокой скоростью (до 180–200°С за 20–60 с). Но необходимым условием быстрого разогрева заготовки изделия микроволновой энергией является полярность резиновой смеси. Из перечисленных выше каучуков полярными являются ХПК и БНК. Данным способом можно вулканизовать уплотнители и из неполярного этиленпропилендиенового каучука, но при условии введения в состав резиновой смеси до 25 масс.ч. ХПК, техуглерода и/или полярных активаторов вулканизации, таких как полиэтиленгликоль и др. Заключительными операциями при производстве резиновых уплотнителей являются удаление частиц теплоносителя (остатков солей, частиц песка или стеклянных шариков) с поверхности профилей, охлаждение изделий, сушка (при необходимости) и намотка на катушки (барабаны), упаковка. Таким образом, изготовление уплотнителей из резиновых смесей — это сложный и трудоемкий процесс. Качество резиновых уплотнителей зависит от правильно выбранной рецептуры, качества исходного сырья, строгого соблюдения всех норм технологических режимов, культуры производства. Поливинилхлоридные уплотнители

Для получения уплотнительных профилей используют пластифицированный поливинилхлорид (ПВХ-пластикат) с твердостью по Шору А 50–80 ед., обладающий эластичными свойствами при обычных и пониженных температурах. Вязкоупругое поведение пластиката ПВХ аналогично резинам, т.е. данный материал обладает способностью к большим обратимым деформациям при температуре эксплуатации, но отличается от резиновых смесей отсутствием процесса вулканизации.

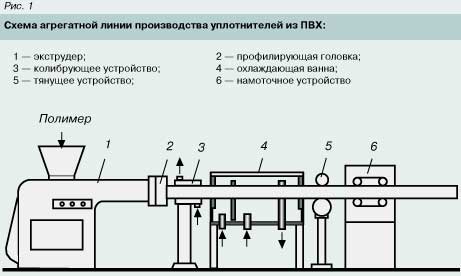

В состав пластиката наряду со смолой ПВХ входят пластификаторы, стабилизаторы, наполнители, смазки, красители. В производстве уплотнителей ПВХ-пластикат используется в виде твердых гранул. Процесс получения поливинилхлоридных уплотнительных профилей осуществляется на агрегатной линии, схема которой представлена на рис. 1.

Гранулы пластиката через загрузочный бункер (воронку) поступают в экструдер (1), где при температуре и под действием сдвиговых нагрузок происходит переход материала в вязкотекучее состояние. Через профилирующую головку (2) материал непрерывно выдавливается в виде заготовки необходимого сечения. Заготовка поступает в калибрующее устройство (3), где происходит ее предварительное охлаждение и калибрование по геометрическим размерам. Далее уплотнительный профиль проходит охлаждающую ванну (4), оконча тельно охлаждается и наматывается намоточным устройством (6) на специальные барабаны или в бухты. Отвод уплотнительного профиля осуществляется тянущим устройством (5).

Недостатком пластиката ПВХ является узкий температурный интервал переработки из-за возможности термоокислительной деструкции ПВХ при высокой температуре. Поэтому для получения качественных уплотнителей важным является строгое соблюдение температурных параметров экструзии. По своим свойствам уплотнительные профили из ПВХ-пластиката аналогичны резиновым на основе бутадиен-стирольного каучука. Но в отличие от резиновых, поливинилхлоридные уплотнители становятся жесткими при температурах ниже 0°С, затруднена их установка в конструкции (например, строительные, если монтаж производится в зимнее время). Повышение жесткости наблюдается также при миграции пластификаторов на поверхность уплотнителей из ПВХ, что влечет за собой усадку изделий (уменьшение размеров по длине) и, соответственно, появление щелей между концами уплотнителя в контуре конструкции. Кроме того, эластичный ПВХ склонен к накоплению остаточной деформации, характеризующей способность изделия (материала) сохранять эластические свойства после выдержки в сжатом состоянии.

Уплотнители из указанного материала плохо восстанавливают свою форму после снятия сжимающей нагрузки.

В основном уплотнители из ПВХ применяются в производстве пластиковых окон в соэкструзии с жестким поливинилхлоридным профилем в штапике. В мебельной промышленности из прозрачного ПВХ изготавливают уплотнители под стекла, зеркала.

Специальные марки пластиката ПВХ с повышенной маслобензостойкостью используют для уплотнения элементов настила полов в производственных помещениях (автомастерских, гаражах и др.).

Уплотнители из термоэластопластов

Термоэластопласты (ТЭП) — класс полимерных материалов, занимающих промежуточное положение между термопластами и резинами. При высокой температуре в вязкотекучем состоянии ТЭП перерабатывается как термопластичные полимеры, а после формования и охлаждения приобретает упруго-прочностные свойства вулканизованного каучука, минуя стадию вулканизации, необходимую для обычных резиновых смесей.

Процесс получения уплотнителей из термоэластопластов осуществляется на технологической линии, аналогичной для получения данных изделий из поливинилхлоридного пластиката (рис. 1). Причем для мягких марок ТЭП (50–65 Шор А) и профилей с сечением до 30 мм может быть исключена операция калибровки.

Для производства уплотнителей используют два вида ТЭП: стирольные (СТЭП) и олефиновые (ОТЭП).

СТЭП представляют собой блок-сополимеры с концевыми жесткими стирольными блоками и центральным эластичным полидиеновым блоком. При содержании в ТЭП около 30% стирольных блоков они ассоциируют в домены, которые диспергированы в непрерывной полидиеновой матрице. При нормальных условиях СТЭП подобен наполненной резине с тем отличием, что застеклованные микрочастицы полистирольных блоков являются одновременно и поперечными связями, и частицами усиливающего наполнителя. Для улучшения технологических и физико-механических свойств материалов, снижения их стоимости в СТЭП вводят добавки наполнителей, пластификаторов, стабилизаторов и других веществ. Композиции изготавливают те предприятия, которые осуществляют синтез СТЭП.

Например, композиция для уплотнителей к холодильникам содержит, кроме бутадиен-стирольного ТЭП, сополимер этилена с винилацетатом, мел, масло, антиоксиданты.

СТЭП имеют высокие значения прочности при разрыве, относительного удлинения при растяжении и эластичности, регулируемую твердость по Шору А (от 30 до 95 ед.), хорошее сопротивление многократному изгибу, морозостойкость. Но вследствие высокого содержания двойных связей они не стойки к воздействию кислорода, света, озона.

Повышение указанных характеристик достигается путем гидрирования полидиеновых или полистирольных блоков. Гидрированные СТЭП имеют высокую свето-, озоно-, кислородо-, водостойкость, стойкость к действию почвенных микроорганизмов, кислот, щелочей, хорошо наполняются смолами, маслами, наполнителями, пигментами, могут эксплуатироваться при повышенных температурах. Композиции на основе гидрированных СТЭП могут применяться для производства уплотнителей для строительных конструкций, химического оборудования.

Прозрачные марки СТЭП применяются в мебельной промышленности для уплотнения стекол, зеркал. Термоэластопласты на основе полиолефинов получают либо смешением этиленпропиленового каучука и полипропилена или этиленпропиленового каучука и полиэтилена, либо динамической вулканизацией. При механическом смешении в олефиновых ТЭП наблюдается двухфазная структура, включающая непрерывную эластомерную матрицу и жесткие блоки (домены) термопластичного материала. Благодаря наличию доменов образуются физические поперечные связи, которые выполняют ту же функцию, что и химические связи в вулканизованных каучуках. Технология динамической вулканизации заключается в вулканизации этиленпропилендиенового каучука в процессе смешения с термопластами.

По структуре смеси представляют собой частицы вулканизата, диспергированные в непрерывной термопластичной матрице. Композиции ОТЭП могут содержать специальные химические добавки, облегчающие образование частично сшитых структур (например, перекиси), а также инертные наполнители и масло (с целью снижения стоимости материала).

Выпускают ОТЭП в виде гранул или таблеток черного или светлых цветов, полностью готовых к переработке в изделия.

По физико-механическим свойствам ОТЭП могут конкурировать, с одной стороны, с резинами на основе хлоропренового и этиленпропилендиенового каучуков, с другой стороны, с термопластами, такими, как полиэтилен, полипропилен, поливинилхлорид и полиуретаны в тех случаях, когда требуется большая термостойкость. Олефиновые термопластичные эластомеры обладают хорошими механическими свойствами, имеют исключительно широкий температурный диапазон для работы (от –60 до 150°С), отличаются эластичностью и сопротивлением удару при низких температурах в сочетании со способностью сохранять свойства при повышенных температурах. Они не становятся хрупкими даже при температуре –60°С. ОТЭП имеют исключительную стойкость к воздействию кислорода, озона, УФ-лучей, атмосферных факторов, воды и водяного пара, химических реагентов (неорганических кислот, щелочей, солей, спиртов, сложных эфиров, аминов, кетонов), а также к ударам и многократному изгибу. Олефиновые термоэластопласты отличаются от других ТЭП низкой остаточной деформацией. Из-за малой чувствительности свойств олефиновых термоэластопластов к температурным воздействиям вполне допустимы незначительные колебания температуры (±10°С) при их экструзии. Процесс производства уплотнительных профилей из ОТЭП более стабильный, а следовательно, уплотнители из ОТПЭ, в отличие от резиновых или поливинилхлоридных, обладают стабильными показателями от партии к партии.

Из ОТЭП изготавливают уплотнители окон, дверей и других элементов кузовов автомобилей и других транспортных средств; иллюминаторов морских и речных судов, самолетов; в строительных конструкциях; в химической аппаратуре; бытовой технике; коллекторах солнечных батарей. Как видим из приведенного обзора, для одних и тех же условий эксплуатации могут применяться как резиновые уплотнители, так и уплотнительные профили из пластиката ПВХ или ТЭП. Основным критерием, по которому потребитель оценивает любую продукцию, являются соотношение качество — цена.

Если оценивать по качеству, то для уплотнителей, применяемых, например, в автомобилестроении или строительных конструкциях, наиболее оптимальным комплексом свойств, обеспечивающим работоспособность и долговечность данных изделий, обладают термопластичные эластомеры. Как показали испытания по ГОСТ 9.707-81 «Материалы полимерные. Методы ускоренных испытаний на климатическое старение» (Метод 2, п.2.5.4.) Испытания, имитирующие влияние перепада температур), срок эксплуатации уплотнителей из ОТПЭ составляет 25 лет, в то время как уплотнители из ПВХ или бутадиен-стирольной резины служат 5 лет (для уплотнителей, вулканизованных в расплавах солей; при котловой вулканизации — не более 3-х лет), из ЭПДК или силиконовой (не пористой) — 15 лет. Что же касается цены, то стоимость 1 кг определенного вида уплотнителей возрастает в ряду: ПВХ < резина БСК < резина БНК < резина ХПК < резина ЭПДК < ТПЭ < резина КК < резина ФК. Если учесть, что доля уплотнителей в объеме стоимости, например, автомобиля меньше 1%, и принять во внимание срок службы уплотнителей, очевидным становится тот факт, что по соотношению цена — качество наиболее предпочтительным для потребителей являются уплотнители из ТЭП. Не случайно в США, Японии, странах Западной Европы производство уплотнителей из ТЭП является наиболее динамичным по сравнению с другими полимерными материалами. В конечном счете, выбор остается за потребителем.

Литература:

Технология резиновых изделий: Учеб.пособие для вузов/Ю.О.Аверко-Антонович, Р.Я.Омельченко, Н.А.Охотина, Ю.Р.Эбич/ Под.ред. П.А.Кирпичникова.— Л.: Химия, 1991.—352 с.

Ф.А. Махлис, Д.Л.Федюкин. Терминологический справочник по резине: Справ. изд.— М. Химия, 1989. — 400 с. Автор: В.В.Бойко, Институт химии высокомолекулярных соединений НАН Украины

|