В ряде случаев применению синтетических пленкообразователей препятствуют низкие физико-механические показатели покрытия на их основе (адгезия, прочность на изгиб, удар) [1]. Одним из путей преодоления этих недостатков является использование продуктов жидкофазной термоокислительной деструкции высокомолекулярных ненасыщенных полимеров [2-7]. Этот метод приобретает в последнее время все большее значение в качестве одного из путей прямого синтеза кислородсодержащих олигомеров, а также для модификации полимерных материалов. Большое практическое значение метода термоокислительной деструкции обусловлено как ценностью получаемых функциональных кислородсодержащих олигомеров, так и доступностью и низкой стоимостью большинства окислителей. Этот метод целесообразно применять прежде всего для переработки некондиционных и вторичных каучуков, принимая во внимание, что синтез высокомолекулярных каучуков значительно сложнее, чем получение олигомеров непосредственно из диенов. Однако, в определенных условиях (с целью расширения области применения высокомолекулярных полимеров и получения лакокрасочных материалов с хорошим комплексом свойств) метод переработки каучуков в функциональные олигомеры путем окислительной деструкции целесообразен.

Как сообщалось ранее [8, 9] окислительной деструкцией каучука СКБ в растворе углеводородов воздухом в присутствии кобальтовых солей органических кислот при температуре 90-100 °С получены полифункциональные кислородсодержащие олигобутадиены, которые в композиции со СКОП использованы в качестве пленкообразователей для лакокрасочных материалов (олифа, краски, шпатлевки, грунтовка)[10]. В настоящем сообщении приведены результаты исследования кинетических закономерностей процесса термоокислительной деструкции каучука СКБ кислородом воздуха в растворе уайт-спирита, а также в смеси уайт-спирита и олигопиперилена СКОП. Объектом исследования был каучук СКБ производства Казанского завода СК, который имел следующие показатели: Mw /`Mn = 15-20, пластичность 0,35-0,6, количество звеньев 1,4-цис – 10-15 %, 1,4-транс – 15-25 %, 1,2 – 65-70 %. В качестве катализатора использовали промышленные образцы кобальтсодержащих сиккативов: НК-2 (стирольный раствор нафтената кобальта), ТУ 6-05-1075-76, Со – 0,6-2 %, ЖК-К (10 %-ный раствор кобальтовых солей синтетических жирных кислот в уайт-спирите, ТУ 2311-040-05766764-99, Со – 1,3-1,4 %).

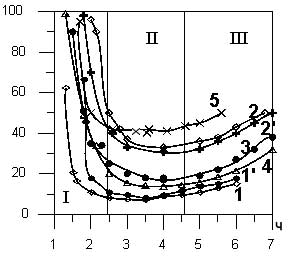

Окислительную деструкцию каучука СКБ проводили в реакторе барботажного типа после его полного растворения. Процесс деструкции контролировали по изменению вязкости раствора. Изучено влияние температуры и продолжительности реакции, скорости подачи воздуха, природы растворителя, катализатора и их количеств. Результаты исследования представлены на рис. 1-4.

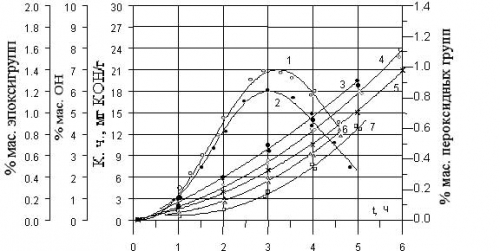

Если до 80 °С процесс окислительной деструкции СКБ протекает очень медленно, то с повышением температуры до 90-100 °С реакция заканчивается за 3-4 часа. Из рис. 1 следует, что процесс окислительной деструкции натрий-бутадиенового каучука в растворе молекулярным кислородом, катализируемый кобальтовыми солями органических кислот, протекает в две стадии. На первой стадии (в течение первых 2-2,5 ч) происходит в основном собственно деструкция полимера, сопровождающаяся существенным падением вязкости раствора (до 14-20 с по ВЗ-4) и небольшим накоплением функциональных групп (гидроксильных, карбоксильных, карбонильных, пероксидных). На рис. 1 это область интенсивной деструкции полимера (I) с понижением молекулярной массы до (5-10)×103 (рис. 2).

Рис. 1. Диаграмма окислительной деструкции полимера СКБ: 15 %-ный раствор СКБ в уайт-спирите (1 – лабораторный образец, 1' – промышленная партия); СКБ : СКОП : уайт-спирит = 1 : 3 : 5 (2 – лабораторный образец, 2' – промышленная партия), 1 : 0,65 : 6,5 (3), 1 : 1 : 5,5 (4), 1 : 1,95 : 4,3 (5). НФ-5 – 0,8-1,0 % (на сухой от СКБ), Т = 95±5 °С, V возд. = 25-30 ч – 1. На второй стадии (область II) в течение последующих 1,5-2,5 ч происходит преимущественно дальнейшее окисление фрагментов олигобутадиена с незначительным падением вязкости до 13-14 с. В области II (рис.1) происходит интенсивное образование функциональных групп.

Наряду с распадом макромолекул в процессе окисления каучука происходит и сшивание цепей вследствие рекомбинации радикалов или их взаимодействия с двойными связями макромолекул. Интенсивность этих процессов зависит от концентрации раствора, температуры реакции, количества подаваемого окислителя и продолжительности реакции. Как показали результаты исследований, после достижения минимального значения вязкости (~10 с) продолжать окисление нецелесообразно, так как наступает структурирование (уплотнение) олигомера, реакционная масса переходит в гелеобразное состояние (область III, рис. 1). Аналогичные закономерности в реакциях окислительной деструкции высокомолекулярных ненасыщенных полимеров, в том числе и натрий-бутадиенового каучука, отмечены и в работах [2, 3, 11]. Реакция структурирования может стать преобладающей и на более ранней стадии окислительной деструкции СКБ (не достигая минимального значения вязкости раствора) при условии, если концентрация раствора выше 17 %. При использовании 20 %-ного раствора СКБ в уайт-спирите (или ксилоле, или толуоле, или др.) окислительную деструкцию провести не удается, вязкость раствора практически не снижается, окислительно-деструктивные процессы развиты слабо. При повышении температуры реакции до 115-120 °С и скорости подачи воздуха выше 100 ч– 1 очень быстро (в течение нескольких минут) из стадии деструкции СКБ переходит в стадию уплотнения.

Поскольку основным сдерживающим фактором для промышленной реализации процессов жидкофазного деструктивного окисления высокомолекулярных полидиенов и, прежде всего полибутадиена, являлось невозможность получения концентрированных (50-55 %-ных) растворов пленкообразующего, то для решения этой проблемы мы считали целесообразным в качестве растворителя СКБ (в смеси с вышеназванными) использовать олигомерные соединения, которые, в свою очередь, являются пленкообразователями. В качестве такого компонента применяли олигопиперилен СКОП. О развитии термоокислительной деструкции СКБ в растворе уайт-спирита и СКОПа судили по кинетическим кривым снижения вязкости раствора (2, 2’, 3-5, рис.1). Частичная замена уайт-спирита олигопипериленом СКОП несколько снижает растворимость СКБ, затрудняет доступ окислителя к макромолекулам полимера и, в целом, процесс окислительной деструкции, как следует из диаграммы (рис. 1), смещается во времени вправо. При массовом соотношении СКБ : СКОП (100 %-ный) : уайт-спирит – 1 : 3 : (4,3-5,0), необходимом для получения раствора олигомера с концентрацией не менее 50 %, реакция окислительной деструкции заканчивается за 3,5-4,5 ч, в том числе и в промышленных условиях. Следует отметить, что в начальный период окислительной деструкции (в течение первых 10-30 минут) наблюдается повышение вязкости раствора, что следует объяснить чрезвычайно малой концентрацией в начальный период активных радикалов и превалированием процесса структурирования над процессом деструкции.

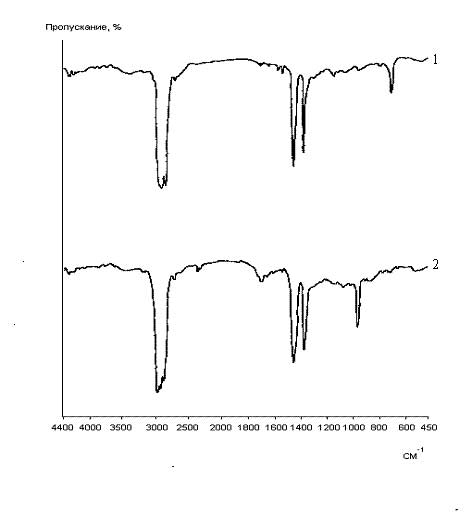

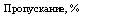

На рис. 2 представлены кривые снижения молекулярной массы в процессе окислительной деструкции СКБ. При массовом соотношении СКБ : СКОП (100 %-ный) : уайт-спирит – 1 : 3 : 5 и исходной молекулярной массе СКБ (1-3)´105 по завершению реакции (через 3,0-4,5 ч) `Мh смеси окисленного СКБ и СКОПа в пределах 2400-7200. Снижению вязкости раствора и молекулярной массы в процессе окисления сопутствует накопление в структуре олигомера функциональных кислородсодержащих групп – карбоксильных, гидроксильных, карбонильных и небольшого количества эпоксидных (рис. 3), образование которых протекает через пероксидные соединения [10-12].

Рис. 2. Изменение `Мh в процессе окислительной деструкции СКБ: 15%-ный раствор СКБ в уайт-спирите (1, 1’), Мh неокисленного СКБ 2´105 (1), 1´105 (1’); 1,1´105 (1’); CКБ:СКОП : уайт-спирит = 1 : 3 : 5 (2, 2’, 3), Мh неокисленного СКБ = 2,9´105 (2), 1,8´105 (2’), 8´104 (3). НК-2 – 0,8-1% мас. (на сухой от СКБ), Т = 95±5°С, Vвозд = 25-30 ч –1. Для определения содержания функциональных групп в структуре олигомера использованы спектральные и химические методы анализа [13-15]. ИК-спектры сняты на спектрометре фирмы Perkin Elmer 16 PC, FT-JR (в KBr).

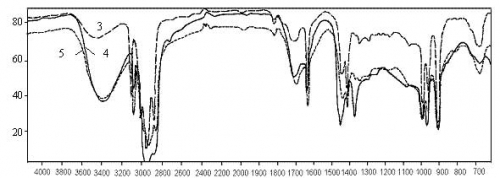

На рис. 4 приведены ИК-спектры окисленного СКБ в оптимальных условиях в присутствии кобальтсодержащих катализаторов и в условиях некаталитического окисления. Сравнение этих спектров со спектрами неокисленного СКБ и СКОПа свидетельствует о появлении новых полос, связанных с процессом окисления СКБ. Уже на ранних стадиях окисления появляется полоса 3400-3450 см –1, соответствующая наличию группы –ОН. Интенсивность этой полосы нарастает в процессе окисления. Через 30-35 мин окисления появляется полоса 3400-3450 см –1, соответствующая наличию группы –ОН. Интенсивность этой полосы нарастает в процессе окисления. Через 30-35 мин окисления появляется полоса около 1720 см –1, соответствующая наличию карбонильной группы альдегидов и кетонов, полоса 1740-1780 см –1 соответствует –СООН группе [13]. В процессе окисления уменьшается прозрачность участков между 1300 см –1 и 1000 см –1. На более поздних стадиях окисления в этой области появляются полосы около 1020 см –1, 1050 см –1, 1125 см –1, 1170 см –1, 1140 см –1, которые обычно связывают с колебаниями скелета –С –О –С. При 875 см –1 и 890 см –1 появляются две полосы, характерные для колебаний эпоксидного кольца [14]. В длинноволновой части спектра имеются две полосы около 977-985 см–1 и 925 см–1, вызванные деформационными колебаниями в группе –С =С –Н которые следует отнести к 1,2- и 1,4-транс-звеньям соответственно [15].

Рис. 3. Изменение содержания пероксидных (1, 2), карбоксильных (3, 4, 5), гидроксильных (6), эпоксидных (7) групп в структуре полимера в процессе окислительной деструкции: 15 %-ного раствора СКБ в уайт-спирите (1, 3), СКБ : СКОП : уайт-спирит = 1 : 1 : 6 (4), 1 : 3 : 5 (2, 5, 6, 7), НК-2 – 0,8-1% мас. (на сухой от СКБ), Т = 95±5°С, Vвозд = 25-30 ч –1. По достижению минимального значения вязкости раствора (через 3-4,5ч от начала реакции) ненасыщенность окисленного СКБ 180-200 г J2/100 г, а его смеси со СКОП – 150-160 г J2/100 г. К завершению процесса окислительной деструкции количество пероксидных групп в олигомере снижается до ~0,2% (рис. 3),при этом возрастает содержание групп карбоксильных, гидроксильных, карбонильных. Через 3-5 ч реакции термоокислительной деструкции СКБ в растворе СКОПа и уайт-спирита в массовом соотношении 1 : 3 : 5 соответственно в окисленном продукте содержатся функциональные группы в количестве: гидроксильные – 2,2-3,5 %, карбонильные – 3,4-5,2 %, эпоксидные – 0,6-0,8 %, кислотное число – 11-18 мг КОН/г,. Кислотное число деструктированного СКБ в растворе уайт-спирита 22-30 мг КОН / г. Эти данные по содержанию функциональных групп характерны при деструкции СКБ с пластичностью 0,3-0,4. При более высокой пластичности каучука (0,5-0,6) наблюдается более быстрое падение вязкости реакционной массы в процессе окисления, сокращается время реакции с 4,5 до 3 ч, в олигомерном продукте повышается содержание функциональных групп. Например, кислотное число олигомера, полученного окислением композиции СКБ : СКОП : уайт-спирит – 1 : 3 : 5 составляет 30-32 мг КОН / г, а окисленного СКБ (в 15 %-ном растворе) – 40-45 мг КОН / г.

Поскольку полученные полифункциональные кислородсодержащие олигомеры являются ненасыщенными соединениями и содержат в структуре реакционноспособные метиновые и метиленовые группы, то непрореагировавшие пероксиды инициируют их структурирование в процессе хранения, в результате чего наблюдается загустевание (гелеобразование) раствора олигомера. В зависимости от количества содержащихся в готовом продукте пероксидных соединений желатинизация раствора олигомера может наступить за время от нескольких часов до нескольких месяцев. Для получения стабильного в процессе хранения раствора олигомера необходимо разложить содержащиеся в нем пероксиды, причем реагент не должен снижать способности полученных полифункциональных кислородсодержащих олигобутадиенов к окислительному структурированию в пленке, то есть к формированию покрытия при использовании их в качестве пленкообразующих. В качестве таких реагентов мы использовали стабилизаторы из класса фосфитов, например, полигард, который вводили в раствор полученного олигомера в количестве 0,07-0,1 % мас. (от СКБ), необходимом только для полного разложения перекисных соединений (контролировали йодометрически).

Проведено исследование влияния различных факторов на процесс окислительной деструкции СКБ с целью оптимизации композиционного состава олигомерного продукта на основе окисленного СКБ и параметров процесса окисления. При окислении СКБ в смеси со СКОП приемлемая для лакокрасочных материалов вязкость раствора (30-55 с по ВЗ-4 при 20±2°С) достигается при массовом соотношении СКБ : уайт-спирит (или тетрамеры пропилена, или ксилол) 1 : (4,5-5). Оптимальная температура окислительной деструкции СКБ 95±5°С.

Большое влияние на развитие деструктивных, окислительных и процессов уплотнения полидиена оказывает количество подаваемого окислителя – кислорода. Если при скорости подачи воздуха до 10-15ч–1 окислительно-деструктивные процессы СКБ как в растворе углеводорода уайт-спирита (или тетрамеров пропилена, или ксилола) так и в среде СКОПа и углеводорода развиты очень слабо, то при увеличении скорости до 70-100 ч –1 интенсифицируются процессы сшивки макромолекул и реакционная масса загустевает. Скорость подачи воздуха должна быть не ниже 20 ч –1 и не превышать 50 ч –1.

Рис. 4. ИК-спектры СКБ (1), СКОП (2), продукта некаталитического окисления СКБ (3), окисленного каучука СКБ в растворе уайт-спирита в присутствии нафтената кобальта (4), и в растворе СКОПа и уайт-спирита в массовом соотношении 1:3:5 соответственно, катализатор – ЖК-К.

По каталитической активности все исследованные нами кобальтовые соли органических кислот в реакции термоокислительной деструкции СКБ близки. В отсутствии катализатора окислительная деструкция занимает весьма продолжительное время, причем достичь необходимой вязкости при достаточно высокой концентрации раствора деструктированного каучука не удается. Добавка уже 0,2-0,3 % мас. (от СКБ) катализатора значительно ускоряет процесс окислительной деструкции. Оптимальное количество катализатора 0,8-1,2 % (на сухой от СКБ).

Антиоксиданты, содержащиеся в каучуке, значительно осложняют процесс их окислительной деструкции, так как они дезактивируют радикалы и каталитическое действие металлов переменной валентности [16, 17]. Каучук СКБ, стабилизированный ионолом, чрезвычайно трудно поддается термоокислительной деструкции. За время реакции 12-18 ч и более при температуре от 85 до 110 °С, скорости подачи воздуха от 20 до 60 ч –1 в присутствии нафтената кобальта в количестве от 0,7 до 3 % мас не удается достичь требуемой вязкости раствора олигомера как на основе СКБ, так и его композиции со СКОП. Содержание антиоксиданта в каучуке СКБ не должно превышать 0,05 % мас.

Процесс получения полифункционального кислородсодержащего олигодиена термоокислительной деструкцией каучука СКБ в композиции со СКОП с применением в качестве растворителя уайт-спирита (или тетрамеров пропилена), в качестве катализаторов – кобальтсодержащих сиккативов рекомендован для промышленной реализации как производство олифы, которая выпускается с 1997 г. на ОАО «Казанский завод синтетического каучука». Литература:

1. Лившиц Р. М., Добровинский Л. А. // Заменители растительных масел в лакокрасочной промышленности. –М.: Химия, 1987. –158с.

2. Сороков В. Ф., Терехин В. В., Светлаков Н. В. Окисление полимеризационных высокомолекулярных соединений в жидкой фазе (Обзор литературы) // Лакокрасочные материалы и их применение. –1990. –№3. –С. 19-23.

3. Пчелинцев В. В. Термоокислительная деструкция диеновых углеводородов // Тематический обзор. –М.: ЦНИИТЭнефтехим, -1986. –51 с.

4. Жидкофазное окисление хлорсодержащего сополимера / В. В. Терехин, В. Ф. Сороков // IV Всесоюзной конференции молодых ученых по физической химии «Физхимия-90» (Москва, 1990): Тез. докл. НИФТИ, 1990. –С. 90.

5. Левин Г. М., Болдырева Т. Н., Берестнев В. А. Получение пленкообразующих методом инициированного окисления диеновых эластомеров в растворе // Промышленность СК, шин и РТИ. НТИС. –М.: ЦНИИТЭнефтехим. –1988. –№4. –С. 5-10.

6. Рубан О. Д., Охрименко И. С. Лаки на основе продуктов деструкции бутадиен-нитрильных сополимеров // Лакокрасочные материалы и их применение. –1969. –№1. –С. 1-3.

7. Химическая модификация хлорсодержащих сополимеров бутадиена как пленкообразующих веществ / А. В. Островская, Н. В. Светлаков, М. В. Протопопов и др. // Лакокрасочные материалы и их применение. –1987. –№3. –С. 10-13.

8 Пат. 2098427, РФ, МКИ С08С19/04, С09D115/00. Способ получения пленкообразующего / Т. И. Лонщакова, А. Г. Лиакумович, Л. Ю. Губайдуллин и др.// Опубл. Бюл. №34.

9. Термоокислительная деструкция натрий-бутадиенового каучука в растворе углеводородов в присутствии кобальтовых солей органических кислот / И. В. Улитин, К. А. Чернов, Р. Ш. Галимзянов, Т. И. Лонщакова // Первые Кирпичниковские чтения «Деструкция и стабилизация полимеров. Молодые ученые – третьему тысячелетию». (Казань 2000): Тез. докл. КГТУ, 2000. –С. 72-73.

10. Галимзянов Р. Ш. Разработка процесса синтеза пленкообразующего на основе синтетического каучука СКБ… канд. техн. наук. – Казань.: КГТУ, 2000, -177 с.

11. Получение лака для резиновой обуви окислением натрий-бутадиенового каучука в растворе и его свойства / Б. А. Догадкин, Д. М. Сандомирский, К. И. Расшавалина, Т. И. Геллер // Хим. пром. –1959. –№5. –С. 28-31.

12. Рубайло В. Л., Маслов С. А. Жидкофазное окисление непредельных соединений. –М.: Химия, 1989. –222 с.

13. Губен-Вейль. Методы органической химии. Т.II. Методы анализа. Изд. 4-е перераб. Подг. Е. Мюллером. –М.: Государственное научно-техническое издательство химической литературы, 1963. –1032 с.

14. Хаслам Дж., Виллис Г. А. Идентификация и анализ полимеров. –М.: Химия, 1971. –131 с., -С. 176.

15. Свердлов Л. М. и др. Колебательные спектры многоатомных молекул. –М.: Наука, 1970. –589 с. –С. 428.

16. Грива А. П., Денисова Л. Н. Роль сегментальной подвижности и низкомолекулярных радикалов в процессе гибели пероксидных макрорадикалов полипропилена // Высокомолекулярные соединения. –1986. сер. А. 28, №12. –С. 2545-2550.

17. Скибида И. П. Кинетика и механизм распада органических гидроперекисей в присутствии соединений переходных металлов // Успехи химии. –1975. –Т.44, В.10. –С. 1729-1747.

Р.Ш. Галимзянов, Т.И. Лонщакова, К.А. Чернов, И.В. Улитин,

ОАО «КЗСК», Казанский государственный

технологический университет, г. Казань www.kzck.ru |