Полученные результаты будут определяться следующими факторами:

- Особой маркой и свойствами смолы;

- Типом лазера (длина волны, режим качественной работы луча, оптическая конфигурация, плотность мощности лазерного излучения, пиковая/средняя мощность, скорость маркировки);

- Компонентами красителя и наполнителя;

- Текстурой поверхности и блеском; а также

- Объемом перешлифовки. Такие компаунды красителя, как TiO2 и углеродная сажа, обладают одними и теми же параметрами абсорбции при соответствующей длине волны (семинар в феврале 2007). Существенными факторами также являются размер частиц этих компаундов и их насыщенный черный цвет. Далее мы обсудим тот факт, что различные марки смол, существующие даже в пределах одного семейства, могут давать очень различные результаты, например, стиролы.

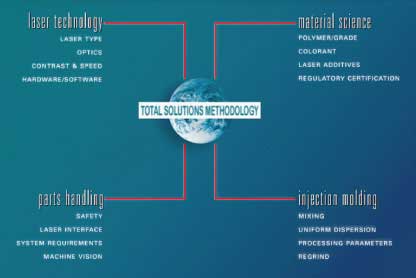

С другой стороны, часто при рассмотрении вопроса о том, стоит ли включать лазерные добавки, не обращают внимания на то преимущество, что оптимизированные под лазерную маркировку рецептуры могут повысить также и скорость маркировки, а не только улучшить контрастность и качество декоративной или функциональной маркировки. Использование лазерных добавок почти всегда уменьшает продолжительность рабочего цикла, что позволяет снизить затраты лазерной мощности. Эти факторы, в конечном итоге, позволяют экономить деньги и увеличить объем производства. Общая методология выработки решений

С учетом перечисленных выше факторов одной из основных тем обсуждения в ходе семинара по электронному обучению 9 октября 2007 г. стало материаловедение, одна из четырех фундаментальных дисциплин, существенных для «Общей методологии выработки решений».  Рисунок 1: Общая методология выработки решений Получение химических составов для лазерной маркировки пластмасс материаловедческого уровня требует глубоких знаний в области полимеров, свойств отдельных марок в рамках семейств полимеров, красителей, пигментов и красящих веществ, влияющих на растворимость, размеров частиц, пороговых пределов концентраций, подгонки цветов, используемой с лазерными добавками, а также сертификации надзорных органов (GRAS, FDA для прямого/непрямого контакта с пищевыми продуктами). Решения в области материаловедения должны быть рентабельны, просты в применении, они не должны оказывать разрушительного воздействия на физические и химические свойства полимерного продукта. Вот один из примеров: имеются слюда и прочие добавки для повышения контрастности при лазерной маркировке смол, но эти добавки в долгосрочной перспективе ухудшают механические свойства и подгонку цветов основной смолы. Поэтому абсолютно необходимо, чтобы химики/составители рецептур имели обширные знания большого количества лазерных технологий для того, чтобы обеспечить надежную маркировку при высокой скорости производства. Семинар 9 октября занимался вопросами введения слюды и прочих добавок с использованием оптимального типа лазера и длины волны для получения нужных результатов лазерной маркировки. Лазерная маркировка управляемым лазерным лучом

В центе внимания презентации «Материаловедческая химия для лазерной маркировки пластмасс» лазеры на иттрий-алюминиевом гранате с неодимом с управляемым лучом и модуляторами добротности лазера, работающие в диапазоне 1060 - 1070 нм. Лазеры на иттрий-алюминиевом гранате с неодимом (с возбуждением от дуговой лампы или от диода) широко используются в отрасли лазерной маркировки благодаря длине волны излучения, мощности, а также универсальности применения. В ходе семинара SpecialChem по электронному обучению 9 октября 2007 г. мы обсуждали, как использование новых и альтернативных лазеров, таких как оптиковолоконный, ванадатовый и CO2 , в особых нишах для их применения может повлиять на необходимые рецептуры с точки зрения материаловедения.

Основной механизм действия лазерной маркировки с использованием управляемого луча с длиной волны 1060-1070 нм, заключается в облучении полимера с помощью источника излучения высокой мощности (лазера). Излучаемая энергия поглощается местно материалом и преобразуется в тепловую энергию. В свою очередь, тепловая энергия стимулирует реакцию в материале. При использовании такого диапазона, близкого к длине волны инфракрасного спектра, возможны несколько типов реакций, по крайней мере: (1) обугливание; (2) абляция и (3) химическое превращение. В зависимости от необходимого результата по контрастности маркировки, для получения предпочтительного типа реакции можно выбрать очень отличающиеся друг от друга параметры химического состава и используемых лазерных систем.

Реакция обугливания возникает тогда, когда поглощаемая энергия поднимает местную температуру материала, окружающего место поглощения до уровня, достаточного для того, чтобы произошла деградация полимера. В присутствии кислорода это приводит к горению полимера, но в рамках обрабатываемого изделия благодаря ограниченному доступу кислорода происходит лишь обугливание полимера с образованием черной отметины. Интенсивность отметины зависит от поглощаемой энергии, а также от процесса термической деградации данного материала. (Рисунки 2a, 2c)  Рисунок 2a

(Источник: BASF)  Рисунок 2c

(Источник: DSM) Абляция происходит тогда, когда полимер нагревается достаточно для того, чтобы произошла его деградация и испарение продуктов, сопутствующее ей. В результате образуется участок с травлением, При таком методе маркировки обычно получается маркировка с низкой контрастностью.

При химическом преобразовании за счет использования добавок, которые выпускают пар при разложении, происходит вспенивание полимера. В ходе процесса вспенивания энергия лазера поглощается добавкой, которая находится очень близко от вспенивающего вещества, обычно диапазон концентрации составляет 2-4%. Тепло от абсорбента заставляет вспенивающее вещество разлагать высвобождающийся пар. Примерами вспенивающих веществ являются гидроокись алюминия или различные карбонаты. Для того чтобы предотвратить обугливание, необходимо, чтобы полимер разлагался при температуре выше, чем температура вспенивающего вещества. За счет четкого управления параметрами эксплуатации лазера, на темных подложках можно получать качественную светлую маркировку. При плохом управлении лазером можно получить осыпающуюся маркировку или маркировку низкой контрастности. (Рисунок 2b).  Рисунок 2b

(Источник: The Sabreen Group, Inc.) Другим существующим методом лазерной маркировки является использование энергии лазера, работающего в ближней ИК-области спектра для нагревания/разложения одного красителя в смеси красителей для того, чтобы добиться изменения цвета. Примером является смесь углеродной сажи и стабильного неорганического красителя. При нагревании углеродная сажа удаляется, а неорганический краситель остается. Действие таких смешанных систем окрашивания зависит от стабильности применяемых красителей, и не всякое изменение цвета возможно. (Рисунки 2d, 2e).  Рисунок 2d

(Источник: Ticona)  Рисунок 2e

(Источник: RTP) Достижения в области материаловедения добавок

Двумя примерами достижений в области материаловедения добавок являются краситель для лазерной маркировки Mark-it™ компании BASF Corporation (ранее Engelhard Corporation) и Micabs® A204, предлагаемый компанией DSM. Добавка Mark-it™ компании BASF представляет собой краситель из активированного сурьмой оксида олова, который хорошо диспергируется в полимерах и системах жидких красителей. Краситель Mark-it™ это первый пигмент, получивший разрешение Управления по контролю за продуктами и лекарствами США (FDA) для использования с технологиями маркировки лазерами YAG для создания темной маркировки (можно получать и светлую маркировку при добавлении дополнительных добавок). Продукт также разрешен FDA к использованию при загрузке до 0,5% в полиолефины, которые вступают в контакт с пищевыми продуктами при условиях A-H из 21 CFR 178.3297 Красители для полимеров. Точно так же Micabs® A204 компании DSM признан соответствующим европейским постановления по контактам с пищевыми продуктами, а также полностью соответствующим постановлениям FDA для использования добавки при производстве синтетических пробок для вина.

Новым прорывом являются «наноразмерные добавки для лазерной маркировки». Mark-it™ компании BASF, с размером 3-5 микрон, рассеивает свет, и из-за этого происходит помутнение бесцветных полимерных изделий. Такое же затуманивание вызывают и другие окрашивающие добавки для лазерной маркировки. Для преодоления этого недостатка, был разработан наноразмерный вариант с тем же химическим составом для использования в ситуациях, в которых необходима прозрачность. Добавка размером первичной частицы 30-50 нм сохраняет свои прекрасные свойства лазерной маркировки, но в полимере она абсолютно невидима. К числу целевых применений относятся PETG, поликарбонат и полистирол. Скотт Р. Сэбрин; The Sabreen Group, Inc.

http://www.omnexus.com |