Каждый год оборудование для изготовления ДГТ совершенствуется в области автоматизации, средств контроля, вспомогательных устройствах упаковки, маркировки, загрузки сырья. Совершенствуются исполнительные механизмы оборудования и конструкция трубы. Появились варианты трехслойных гофрированных труб (в основном для канализации с улучшенной звукоизоляцией <35 дБ). Технология производства ДГТ в общем пришла в своем развитии практически к равновесному состоянию.

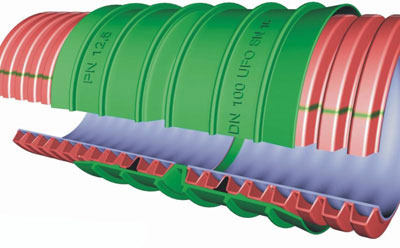

Рис. 1 Конструкция ДГТ в месте соединения посредством муфты Ожидать новинок, связанных с удешевлением производства,или улучшением (приобретением нового) качества труб не приходиться. В связи с этим в дальнейшем ДГТ продолжит активно занимать свою нишу в различных областях применения за счет стран, где ДГТ еще мало известна потребителю, например на Украине. Появиться больше предприятий, производящих оборудование по лицензии (или без нее), соответственно стоимость оборудования будет снижаться, конкуренция производителей ДГТ - расти. Причина успеха ДГТ в ряде их преимуществ:

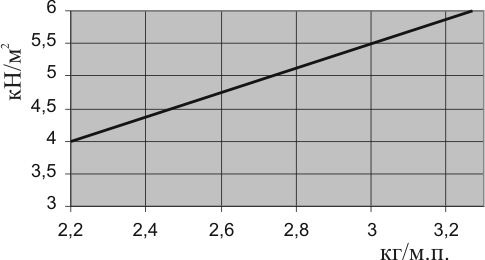

1. Значительная экономия полимера при сохранении значений показателя кольцевой жесткости трубы [2]. Достигаемая экономия - в 3,5 раз. Рассмотрим на примере сравнения с обычной гладкой трубой для системы наружной канализации.

Рис. 2 Зависимость значений кольцевой жесткости трубы от ее погонного веса Размеры трубы - диам. 160(+0,5)х4,9(+0,7) мм, соответственно внутренний диаметр - около 150 мм. Труба изготовлена из ПП тип 2 (блок-сополимер), имеющего модуль упругости Eck=1100 МПа [3]. Полученные значения кольцевой жесткости при динамической нагрузке по [2] приведены на рис. 2. При испытаниях ДГТ с внутренним диаметром 150 мм, имеющей вес погонного метра 1,272 кг получены значения кольцевой жесткости 6 кН/м2 по [2], при этом труба гофрированная была изготовлена из полиэтилена, имеющего Eck=600 МПа.

2. Малый вес труб снижает расходы на транспортировку и монтаж.

3. Простота и надежность соединения труб посредством муфт без раструбов (уплотнительное кольцо одевается во впадину гофры), при этом герметичность соединения превосходит стойкость трубы при внутреннем гидростатическом давлении.

4. Улучшенные показатели стойкости к удару вследствие отсутствия напряжений в сравнительно тонких стенках.

5. Повышенная звуковая и тепловая изоляция (особенно в трехслойных гофрированных трубах).

6. Повышенная "переносимость" замерзаний воды в трубе.

7. Устойчивость к циклическим колебаниям температуры транспортируемой среды - труба механически связана с грунтом или строительной конструкцией, что исключает их относительное перемещение.

8. При выполнении дренажных отверстий по впадинам гофр последние защищены от закупорки грунтом (при условии применения фильтрующего текстиля).

9. Благодаря гладкой внутренней поверхности ДГТ не происходит заиливания при дренаже (актуально при дренаже зданий и дорог). Область применения ДГТ зависит от материала, из которого они изготовлены и конструкции стенок.

Наиболее распространенным материалом для ДГТ (однослойные изготавливают преимущественно из PVC) является HDPE вследствие его хорошей стойкости к ударам [12], морозостойкости (эксплуатация до минус 40 0С), большим значениям относительного удлинения при разрыве (важно при подвижке грунта), относительно высокой стойкостью к солнечному излучению. Его недостатком является низкая теплостойкость (+60 0С), ограничивающая температуру транспортируемой среды.

Фирма [4] выпускает ДГТ и фитинги для канализации и сточных вод, дренажа из HDPE [14, 15]. Диаметр от 12 до 1600 мм для напорных систем (SN 16, PN 12,5, PE 100) и до диам. 3600 мм в безнапорных системах (коллекторы канализации). Вес одного метра трубы с внутренним диаметром 150 мм - 1,3 кг.

Фирма [5] производит ДГТ для постройки телефонных сетей, устройства уличного освещения, сетей кабельного телевидения, газопроводных сетей, водопроводных сетей, дорожной сигнализации, сигнализации в аэропортах. Благодаря использованию MDPE (полиэтилен среднего давления) во внутреннем слое ДГТ наматывается в бухту, что позволяет снизить количество соединений. Внутри ДГТ находиться канат из полипропилена для затягивания кабелей, труб гладких. Фирма освоила передовую технологию вдувания труб и кабелей [6], при этом давление воздуха может достигать 4,5 бар, а длина ДГТ в бухтах - ?90 мм : 450 м, ?110 мм : 350 м.

Фирма [7] реализует ДГТ из PE 80, которые отличаются сверхбольшим значением кольцевой жесткости - 16 кН/м2, что позволяет использовать их для ландшафтной архитектуры, сбора и отвода воды от спортивных комплексов и фундаментов зданий (высокие требования), осушения влажной почвы при строительстве [8]. Вес погонного метра трубы с внутренним диаметром 150 мм - 1,378 кг (данные фирмы).

Для транспортировки сред с температурой до плюс 100 0С (например канализация внутри зданий и сооружений [9], обогрев почвы и утилизация тепла) наиболее часто используют ДГТ из полипропилена. Недостатком таких труб являются низкие стойкость к удару [12], морозостойкость (использование PP блоксополимера ограничено высокой стоимостью и его низкими значениями относительного удлинения при разрыве), и стойкость к солнечной радиации. Фирма [10] производит ДГТ со значением кольцевой жесткости SN=8 кН/м2 (глубина укладки до 6,6 метров, под дорогами независимо от класса нагрузок [3, 13]) из ПП блоксополимера. В последнее время ДГТ из PP с добавками антипиренов (добавки препятствующие горению и распространению пламени в трубе) вытесняют трубы из PVC, поскольку при горении не выделяют ядовитых газов.

ДГТ из PVC не получили широкого распространения (видимо причина в том, что используемый метод раздува при формовании гофры требует использования пластифицированного PVC, что снижает его модуль упругости, и преимущества материала теряются), однако компания [11] выпускает трубы с оребрением ("ультра"), что безусловно заслуживает внимания.

Важным недостатком ДГТ малых диаметров (до 110 мм) является необходимость использовать в материале внутреннего слоя пластичные (нежесткие) материалы (MDPE, др.) для их намотки в бухты, что снижает кольцевую жесткость трубы. Однако данное требование крайне важно при использовании дреноукладчика при устройстве дренажей или прокладке каналов для последующей протяжки труб, кабелей, защитных труб для кабелей. Дреноукладчики укладывают трубу на небольшую глубину и ДГТ должна иметь значительную (не менее 8 кН/м2) кольцевую жесткость (механическая нагрузка от транспорта сосредоточена).

Технология выполнения стыков ДГТ до диам. 500 мм включительно - механическое соединение муфтой с одним или двумя уплотнительными кольцами (при устройстве дренажа кольца не устанавливаются). Для диаметров более 500 мм используют соединение сваркой встык, или электромуфтой.

При изготовлении фасонных изделий можно использовать литье, выдувное, ротационное формование, а также ручную сбору и сварку (применяется для трехслойных гофрированных труб).

Для изготовления ДГТ используют две технологии: диаметры от 50 до 2000 мм [16, др.] - раздувом в гофраторе, диаметры от 300 до 4000 мм - навивкой на разборной барабан [17, 22, др.], либо непрерывной навивкой [18, др.].

В работе рассмотрен только первый (основной, наиболее технологичный и экономный к сырью) способ получения ДГТ - раздувом в гофраторе [1]. Основным оборудованием является:

1. Экструдера (два или один), они должны выполняться на рельсах, для компенсации теплового расширения при изменении температуры цилиндра. При этом голова должна быть неподвижна. Требования к шнеку, - такие же как и для шнека выдувного агрегата [23].

2. Голова с формующим инструментом должна жестко крепиться к фундаменту и иметь возможность точной регулировки своего положения с четырьмя степенями свободы (кроме вдоль оси). При работе голова жестко крепиться к гофратору. Голова должна формовать две кольцевых заготовки расплава с разнотолщинностью не более 5%, и однородностью температуры, между и после рукавов должны быть щели независимого раздува. Через голову должна проходить магистраль "вход/выход" охлаждающей калибр жидкости. Конструкция головы должна обеспечить точное позиционирование калибра и его теплоизоляцию от расплавоведущих частей. Калибровка разнотолщинности зазоров каналов течения расплава должна выполняться без отвода гофратора,

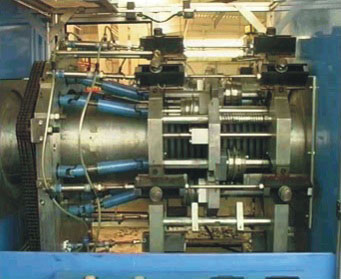

Рис. 3, 4. Матрица наружная должна иметь нагреватель в виде навитого нихромового провода с керамической изоляцией.

Рис 3.

Рис 4

Рис 5

3. Гофратор - обязательно реечный, обязательно с возможностью вакуумирования инструмента, Рис. 5. 4. Инструмент гофратора (полуформы). 5. Устройство резки должно обеспечить ровный рез точно по центру впадины гофры. Оптимально, если рез выполняется ножом.

6. Устройство перфорации, - оптимально, если оно установлено в линии, рис. 6, рез выполняется ножом (пластический рез без стружки, производительность большая, но скважность отверстий нестабильна), рис. 7.

Рис 6

Рис 7

Рез может выполняться фрезой (малая производительность, устройство вне линии), используется для перфорации трехслойных труб. 7. Устройство намотки, упаковки, др. Производителей оборудования достаточно много, но надо учитывать, что мало у кого из них есть достаточное представление о технологии изготовления ДГТ и требованиях, предьявляемых к ДГТ. Многие известные компании [19] для освоения выпуска оборудования по производству ДГТ кооперируются с компаниями, имеющими большой опыт [20]. Наиболее прогрессивная компания (по мнению автора) - фирма [21]. Соответственно, чем солиднее фирма, тем более качественно она решит вопрос об изготовлении оборудования, которое будет производить ДГТ с необходимыми свойствами и из "удобного" сырья, однако такие услуги потребуют значительных затрат. Если приобрести недорогое (разница в 3?4 раза) оборудование у малоизвестной фирмы, то надо быть готовым к тому, что производительность будет ниже, качество - хуже, конструкция трубы будет не оптимальной (перерасход сырья), срок эксплуатации оборудования снижен. Прогноз покупок такого оборудования, однако, более склонен к последнему варианту, поскольку окупаемость оборудования лимитируется объемом продаж, который при малой конкуренции слабо зависит от цены. Если линия стоит миллион, наработает до полной поломки 18 000 км трубы DN 100 (5 лет непрерывной работы), то удорожание ДГТ на амортизацию оборудования (без учета кредитной ставки) составит 0,055 за один метр. Вопрос стоит в том, как быстро может предприниматель реализовать 18 000 км ДГТ DN 100 (доказать возможность применения своей ДГТ в разных областях, лоббируемых традиционными поставщиками труб) и вернуть кредит.

В настоящее время возникла необходимость создания НТД и ТД (нормативно-технической и технической документации) на ДГТ для многих областей применения. Оптимальным будет вариант, если НТД и ТД разработает, согласует, зарегистрирует, и будет внедрять организация [18]. Естественно, НТД должно перекликаться с международными стандартами, а организация обеспечивать сопровождение (аттестованная лаборатория, натурные испытания необходимы, поскольку сколько фирм - столько и конструкций ДГТ, материалов, областей использования, требований). В настоящее время практически нет специалистов (строителей, коммунальщиков, связистов, др.), которые могли бы с уверенностью назвать требования к ДГТ в своей области, а с другой стороны мало кто из переработчиков ДГТ представляет, как испытать производимую им ДГТ.

При таком варианте создающееся производство может приобрести готовое, или заключает договор на разработку нового комплекта документации на производство и области применения ДГТ, а также испытывать продукцию. Данный инновационный проект считаю перспективным, поскольку уже в настоящее время возникает необходимость сертифицировать импортную ДГТ (есть спрос на услугу в Украине и странах СНГ), однако для регулирования цен на данные услуги и обеспечения их доступности важно, чтобы проект финансировался правительством Украины (как коммерческий).

Отдельным проектом может стать создание на базе [18] производства нового инструмента (с заданными параметрами конструкции трубы) и запасных частей для импортного оборудования (подписание договоров с зарубежными изготовителями оборудования), а также пуско-наладочные работы и подготовка специалистов. Дело в том, что после приобретения нового оборудования для производства ДГТ наиболее остро встает вопрос о замене импортного сырья на отечественное, для чего необходимо принимать и реализовывать решения прямо на месте. Стажировки за границей малоуспешны, поскольку оторваны от отечественной системы организации производства и узко специализированы. Наиболее интересна тенденция работы многих фирм опаздывать с поставками инструмента на невероятные сроки (год и более), для чего они составляют договор специальным образом.

Дело в том, что в настоящее время эта организация [18] обладает технологией и специалистами в этой области, и даже самостоятельно (как подрядчик) изготавливает линии для производства однослойных гофрированных труб (от 16 до 50 мм и от 50 до 200 мм), что говорит о целевом использовании денег и ответственности руководства.

Вполне возможна разработка данной организацией рабочей конструкторской документации для изготовления конкурентоспособного оборудования, однако (мнение автора) это может растянуться на 2-3 года, изготовление опытного образца - еще на год, испытания и модернизация - год, в результате чего Заказчик документации получит возможность брать заказы на изготовление оборудования только через 3-4 года после начала проекта. Однако я не сомневаюсь, что оборудование будет конкурентоспособным и найдет потребителя, а действие закона о защите интеллектуальной собственности и патентная деятельность защитит его от подделок. Уверенность основана на большом опыте моего участия в проектах по освоению производства новой техники для переработки полимеров. Литература

1. Масенко Л. Я. Гофрированные трубы из пластмасс. - М.: Химия, 1989. - 88 с.

2. ISO 9969 Thermoplastische Rohre. Tubes en mat?res thermoplastiques. D?termination de la rigidite annulaire. (от авт.: испытания для определения кольцевой жесткости при динамической нагрузке).

3. DIN 16961 Part 2. Termoplastics pipes and fittings with profiled outer and smooth inner surfaces.

4. Проспекты фирмы DIZ?YN group, www.dizayngroup.com .

5. Проспект Чешской фирмы NOVOTUB.

6. Книга по вдуванию кабелей в ЗПТ

7. Проспекты фирмы ПОЛИТЭК 3000, www.politek-ptk.ru .

8. СНиП 3.01.01-85. Пособие по разработке проектов организации строительства и проектов производства работ для жилищно-гражданского строительства.

9. BS EN 1451-1:2000 Plastics piping systems for soil and waste discharge (low and high temperature) within the building structure - Polypropylene (PP).

10. Проспекты фирмы PipeLife, фтаб-квартира в Австрии www.pipelife.ru .

11. Проспект фирмы WAVIN, www.wavin.ru .

12 EN 50086-2-4 Conduit systems for electrical installations. (от авт.: испытания для определения стойкости к удару).

13. DIN 323 Part 1. Классификация труб по кольцевой жесткости SR24.

14. EN 1852-1 Plastics piping systems for non-pressure underground drainage and sewerage. 15. DIN 4262. (от. авт.: трубы для систем дренажа, типы перфорации).

16. Проспекты фирмы Drossbach, www.drossbach.de .

17. Фирма Krah, www.krah.net .

18. Разработка ОАО "УкрНИИпластмаш", г. Киев, "Агрегат АНТ-160-400/800", инд. 591685, market@niiplmash.kiev.ua .

19. Проспекты фирмы KraussMaffei, www.krauss-maffei.de/ext .

20. Проспекты фирмы FRANKISCHE (Германия).

21. Проспекты фирмы UNICOR, www.unicor.com .

22. Проспекты фирмы Battenfeld, freyer.k@bex.battenfeld.com .

23. Двойнос Я. Г. Процессы переработки композиционных материалов экструзионным методом. Дис. … к-та техн. наук. - Киев, 1999. 198с.

Я. Г Двойнос, кандидат технических наук

Подробнее с текущей ситуацией и прогнозом развития российского рынка корругированных труб можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок двухслойных корругированных труб из полиэтилена и полипропилена в России».

|