Полые изделия с участками, обладающими различными свойствами Комбинирование гак называемого биинжекционного литья под давлением с ГИТ или ВИТ обеспечивает возмож¬ность изготовления полых изделий из многокомпонентных ПМ с участками, различающимися по своим свойствам: оптическим показателям, гибкости, тепло стойкое"]'и. В частности, применение низ ко модульных ПМ при изго¬товлении трубопроводов способствует демпфированию механических колебаний, а входящий в состав материала трубопровода ПМ с более высокими значениями модуля упругости и теплостойкости обеспечивает соответствие изделия необходимым требованиям в отношении прочно¬сти и деформационной устойчивости, в том числе при по¬вышенных температурах (см. рис. 9). При комбинировании биинжекционного литья с ГИТ и ВИТ также возможны различные варианты. Одним из них является литье с впрыском газа или воды и последующим выдувом. Этот вариант, реализуемый в форме, специально разработанной в 1KV для изучения возможностей комби¬нирования литьевых технологий, представлен на рис. 11. В данном случае новая технология применяется для из¬готовления состоящих из 3 участков полых изделий диа¬метром 27 мм из компонентов, чередующихся в порядке «жесткий/эластичный/жесткий». Из более жесткого ком¬понента, подаваемого из горизонтального узла пласти¬кации и впрыска в форму с горячеканальной системой, формуются концевые участки трубопровода. По аналогии с каскадным литьем горячеканальное игольчатое запирающее устройство с пневмоприводом обеспечивает сдвиг во времени между моментами впрыска для частей 1 и 3 из¬делия для того, чтобы уменьшить опасность невоспроиз¬водимого перемещения расплава под воздействием силы тяжести от участка 3 формуемого изделия. Используемый для формования среднего участка трубопровода эластичный компонент подается от вертикально расположенного узла пластикации и впрыска и впрыскивается с небольшим запаздыванием. Затем в заполненную расплавом полость после нескольких секунд выдержки через инжектор, нахо¬дящийся в области нижнего конца отливки, впрыскивает¬ся текучее вещество (в качестве одного из вариантов ГИТ или ВИТ в данном случае используется способ со вспо¬могательными гнездами), которое вытесняет расплав из участка 1 в участок 2 изделия (см. рис. 11). В результате в переходной зоне образуется полая отливка еще до того, как текучее вещество (газ или вода) достигнет второго компо¬нента. Этот же процесс повторяется и в области перехода от участка 2 к участку 3 изделия. Благодаря минимальной задержке во времени между окончанием впрыска расплава и началом впрыска газа или воды в 'зонах соединения обо¬их компонентов сохраняется температура, соответствую¬щая температуре расплава. Как известно из технологии многокомпонентного литья под давлением, именно это яв¬ляется необходимым условием для прочного соединения компонентов, обладающих сродством друг к другу. Детали рукояток с приятной на ощупь поверхностью Еще одним примером удачной комбинации процессов является сочетание литья термопластов под давлением с реакционио-инжскщюнным методом формования изделий из полиуретана: PUR-RIM (Reaction Injection Molding). Эта комбинированная технология позволяет изготавливать изде¬лия сэндвич-структуры с сердцевиной in термопластичного ИМ и наружным покрытием из ТПУ Она является опти¬мальной для изготовления рукояток и подобных изделий, к которым предъявляются высокие требования в отношении внешнего вида и органолептических свойств. Благодаря использованию эластомерного компонента (ТПУ) изготов¬ленная рукоятка при высокой прочности имеет приятную на ощупь, кожеподобную высококачественную поверхность, обеспечивающую также и эффективное гашение вибраций. Сердцевина из термопластичного ПМ придает изделию тре¬буемую стабильность формы (рис. 12).

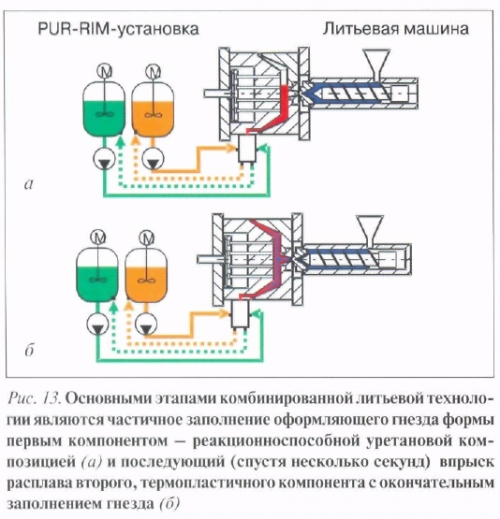

Для реализации новой технологии используется ком¬бинация литьевой машины модели К-Тес 200 S/2F (из¬готовитель: Ferromatik Milacron Maschinenbau GmbH, г. Мальтердинген) и PUR-RIM-установки модели Baseline (изготовитель; Hennecke GmbH. г. Св. Августин). Сначала в литьевую форму впрыскивается первый компонент (ре-акционноспособная уретановая композиция), причем гнез¬до формы заполняется лишь частично (рис. 13. а). После этого в форму впрыскивается расплав термопластичного компонента, и оформляющее гнездо формы окончательно заполняется {см. рис. 13,б). В качестве полиуретанового компонента применяется используемая для образования покрытий система Baytcc Reactiv (изготовитель: Bayer MaterialSciencc АО, г. Леверкузен). Входящие в состав этой системы амины предот¬вращают преждевременное образование редко сетчатой структуры и соответственно повышение вязкости отверждающейся композиции, благодаря чему готовое изделие имеет равномерную толщину наружной полиуретановой оболочки. Для изготовления сердцевины оптимальной является смесь полиамида и АБС-пластика типа Novodur (из¬готовитель: Lanxess AG, г. Леверкузен). В настоящее время в 1K.V работают над тем, чтобы расширить возможности этой технологии за счет дополнительного использования ГИТ или ВИТ в целях изготовления полых многокомпо¬нентных изделий с полиуретановым покрытием. Заключение Объединение процессов является одним из наиболее важных направлений дальнейшего развития оборудования для литья под давлением. Комбинированные технологии не только уменьшают число возможных последующих (за литьем отдельных компонентов изделия) сборочных опе¬раций и связанных с ними вероятных дефектов, но также повышаю! надежность технологического процесса и упро¬щают внутрипроизводственную логистику на перерабаты¬вающих предприятиях. Такая рационализация является не последним фактором, способствующим сохранению «на плаву» производственных предприятий в странах с высо¬ким уровнем оплаты труда. Вальтер Михаэли,

Оливер Гренлунд,

Андреас Нойс

|