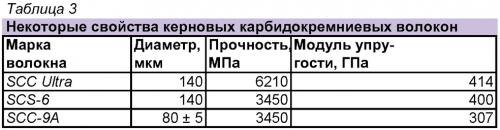

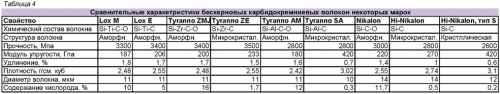

В настоящее время существуют две технологии получения волокна: 1) методом газофазного покрытия вольфрамовой или углеродной подложкой (керновые волокна) и 2) методом формования из поликарбосилана с последующей температурной обработкой (бескерновые волокна). Первым методом получают карбидокремниевые волокна специалисты фирмы «Текстрон»(США), используя в качестве подложки углеродные моноволокна. Такого волокна производится по некоторым данным до 1000 тонн/год, однако оно отличается большим диаметром (до 80...140 мкм) и худшей текстильной переработкой, чем бескерновое волокно. Бескерновое карбидокремниевое волокно разработал японская фирма «Ниппон Карбон».Его выпускают значительно меньше (около 20 тонн/год), оно отличается абсолютно низким диаметром элементарного волокна: 11...15 мкм.5 и высокими физико-механическими характеристиками, особенно на сжатие - до 280 кгс/мм2(табл. 3, табл. 4).

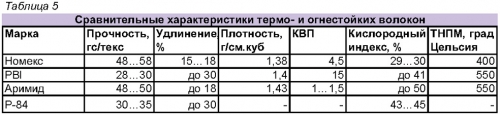

Цена данных волокон достаточно внушительная - до 9-10 тыс.USD/кг. ООО «Лирсот» планирует продолжать начатые в 1980-х годах работы в области получения и выпуска карбидокремниевых волокон. Напомню, что мы достигли неплохие результаты: были получены нити с прочностью до 230 кгс/мм2, с модулем упругости до 20000 кгс/мм2. В то же время не была достигнута нужная (500...1000 м) длина нити, что связано с особенностями формования такой нити, так как ее начальная прочность практически равна нулю. Образцы волокон с положительными результатами были использованы в НИИ стали и сплавов для армирования алюминия и в ВИАМе для армирования стеклокерамики. Работа была приостановлена из-за отсутствия финансирования. В настоящее время планируется создать пилотную установку для обеспечения НИОКР потребителей производительностью до 100 кг/год. Так что отечественные ученые имеют опыт и знания для создания карбидокремниевых волокон - базы для создания таких важных стратегических материалов, как металлокомпозиты и керамикомпозиты. Термо- и огнестойкие волокна. Объем мирового производства этих видов волокон составляет около 20 тыс. тонн/год, что достаточно мало в общем объеме выпускаемых волокон. Тем не менее, роль их достаточно велика - они являются основой тканей для профессиональных огнезащитных костюмов и средств индивидуальной защиты от сильного нагрева и открытого огня. Наиболее значимыми из этих видов волокон являются полиимидные (общая ТМ - аримид) и пара-метаарамидные. К числу наиболее термо- и огнестойких волокон по праву относятся полиимидные волокна. Если их сравнить с выпускаемыми за рубежом аналогами - мета-арамидным номексом и полибензимидозольным PBI, можно убедиться в более высоких функциональных характеристиках полиимидного волокна (табл. 5).

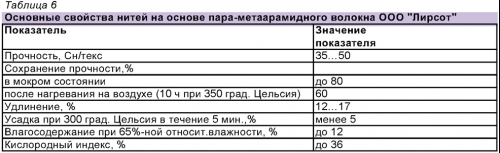

Кроме этих достоинств данное волокно отличается высокой свето- и радиационной устойчивостью, сохранением гибкости при температуре жидкого азота (- 195°С), поэтому его охотно используют для изготовления огнезащитных оболочек, электропроводов, защитных чехлов, костюмов и накидок. Ранее оно использовалось при изготовлении негорючих костюмов советских космонавтов (проект «Союз - Аполлон») и теплозащитного покрытия для космического корабля «Буран». Полиимидные волокна технологичны в текстильной переработке, выпускаются в виде тканей и нетканых материалов, лент, шнуров и комбинированных изделий.6 Нужно отметить, что в лабораторных условиях получены нити на основе сополиимидов с прочностью на разрыв до 170 Сн/текс и модулем упругости до 23000 кгс/мм2. Производятся эти волокна на опытном заводе ООО «Лирсот». Здесь же в конце 1990-х годов были созданы арамидные волокна пара-мета структуры, так как разработанные нами ранее термо- и огнестойкие волокна широкого использования - фенилон- были утрачены: завод по их производству перешел к Республике Казахстан и в дальнейшем был демонтирован. Зарубежным аналогом этого волокна является волокно номекс(ТМ «Дюпон», США), объем выпуска которого в мире достигает ныне около 18 тыс. тонн/год. Отечественное волокно по некоторым показателям превосходит номекс(табл. 6): в частности, по гидрофильности, достигая сорбции влаги до 10...12% (у номекса- 3...4%), имеет больший кислородный индекс - до 36% (у номекса- 28...30%).

|