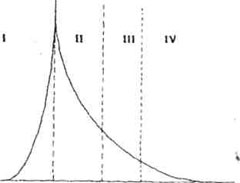

Как следствие, наблюдается макроскопическое разделение фаз. На кривой стабильности может быть промежуточная область, область 3, где происходят процессы как физического гелирования, так и фазового разделения жидкость-жидкость. Фракции МЛФС, содержащие MB, более склонны высаждаться при физическом гели-ровании, чем фракции содержащие эфирные мостики ЕВ.  Рис. 1. Зависимость стабильности МЛФС при хранении от времени реакции конденсации. Область I. Высаждение иизко-молекулярных метилолмеламинов. Область II. Физическое ге-лирование. Область III. Сосуществование физического гелирования и жидкость-жидкость фазового разделения. Область IV. Жидкость-жидкость фазовое разделение. В ходе дальнейших исследований процесса физического гелирования, с использованием методов 'Н ЯМР-спектроскопии и светорассеивания, установлено, что физическое гелирование - наиважнейший процесс, определяющий стабильность при хранении растворов МЛФСДР. Таким образом нестабильность смол на основе меламина вызвана процессом физического гелирования за счет водородных связей, образование агрегатов меламиновых смол происходит сразу же после охлаждения смолы от температуры синтеза до комнатной и продолжается в течение определенного периода времени. Процесс отверждения меламиновых смол – продолжение химических реакций их синтеза. Изученные закономерности позволили разработать технологию производства стабильной специальной карбамидомеламиноформальдегидной смолы для производства водостойкой фанеры и влагостойких древесностружечных плит. Производство специальной карбамидомеламиноформальдегидной смолы марки КФМ-1 организовано на ОАО «Жилевский завод пластмасс». Основные показатели смолы марки КФМ-1 приведены в таблице 1. На основе разработанной смолы КФМ-1 предполагается получение влагостойких древесностружечных плит с физико-механическими показателями, которые должны соответствовать марке P5, по Европейскому стандарту V312 , классу эмиссии Е1, разбухание через 9 часов не более 9%. В области фанерного производства проводилась сравнительная оценка свойств фанеры на меламино- и карбамидомеламиноформальдегидной марки КФМ-1. С целью оценки эффективности применения клеев на основе меламино- и карбамидомеламиновой смол для изготовления фанеры и предварительного установления условий и режима склеивания шпона был поставлен ряд экспериментов. Они проводились с использованием смол, изготовленных на меламине китайского и американского производства. Ряд показателей этих смол, параметры и режимы склеивания приведены в таблице 2. Сравнительная оценка прочности экспериментальных образцов фанеры, склеенной с применением меламиновой и карбамидомеламиноформальдегидной смол проводилась в соответствии с ГОСТ9624 после кипячения в течение 3 и 6 часов. Результаты испытаний фанеры приведены в таблице 3. Из таблицы 3 видно, что удалось достичь высокой прочности склеивания как на меламиновой, так и на специально разработанной карбамидомеламиноформальдегидной КФМ-1 при времени склеивания 7,5 мин. Следует отметить, что время склеивания такой же фанеры на фенолоформальдегидных клеях (12,4) мин значительно больше, чем минимально принятое (табл.3) – 7,5 мин. Полученный результат позволяет утверждать о возможности увеличить производительность процесса склеивания фанеры повышенной водостойкости. Нормативная прочность фанеры с учетом доверительного интервала, равного 1,68 и рассчитанного среднего квадратичного отклонения, приведены в таблице 4. В целом прочность фанеры при использовании клея на основе меламина производства как КНР так и США, отвечает требованиям ГОСТ3916.1 – не менее 1,2 МПа. На основе результатов проведенной работы можно сделать следующие выводы: 1. Освоение производства карбамидомеламиноформальдегидной смолы КМФ1: • исключить из технологического процесса изготовления водостойких смол высокотоксичный компонент – фенол и, как следствие, ликвидацию на деревообрабатывающих предприятиях участков по его приемке и хранению в подогретом (до температуры 42…50 0С) состоянии; • улучшить экологические показатели окружающей среды ввиду отсутствия высокотоксичных газовых выбрасов в атмосферуp; • уменьшить вредное влияние на организм человека ядовитых веществ (меламин на порядок менее токсичен, чем фенол); 2. Разработка и освоение технологий производства карбамидо- меламиноформальдегидных смол и изготовления фанеры с их применением позволит предприятиям лесопромышленного комплекса: • получить экологически безопасную продукцию повышенной водо- и атмосферостойкости для использования в строительстве, в частности в домостроении, на транспорте и в производстве мебели; • уменьшить не менее чем на 15% время склеивания в сравнении со временем склеивания на феноло-формальдегидных клеях, а также тепловые затраты на производство фанеры; • уверенно конкурировать на рынке высоко водостойкой фанеры с другими странами. |