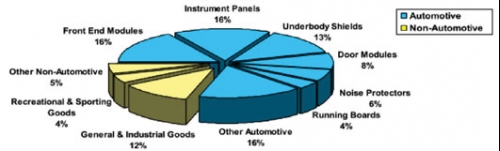

Развитие тенденции Рон Бабински, старший консультант компании Townsend Polymer Services & Information (Хьюстон, Техас), прогнозирует, что глобальные темпы роста для LFT останутся на уровне примерно 12% в год до 2011 года. Хотя ранее спрос существовал, в основном, в Европе, Бабински признает, что модель потребления изменилась, и на долю Северной Америки приходится в настоящее время 29% общего спроса, на долю Европы 51%, а на долю Азиатско-Тихоокеанского региона 20%. В исследовании Townsend глобального рынка LFT от 2006 года, Бабински исследовал некоторые стимулы роста рынка. “Поставщики автомобилей стремятся уменьшить массу для того, чтобы снизить потребление топлива. Этот материал также позволяет им интегрировать компоненты для снижения затрат на сборку. Такие продукты, как модули передней части, дверные модули, брусы бамперов, компоненты крыши, а также приборные панели являются первыми кандидатами для осуществления перехода с металла на LFT”. Глобальный спрос на длинноволокнистые термопластические материалы (в % от общего потребления)

По данным исследования рынка компании Townsend Polymer, на долю автомобильных применений приходится 79% спроса на длинноволокнистые материалы, включая гранулы, концентраты и встроенное компаундирование. (Источник: Townsend Polymer Services & Information, 2006) Кто из формовщиков сможет воспользоваться ростом на этом быстро меняющемся рынке? Те, кто, по словам Бабински, поставляют вышеупомянутые продукты, и обладают достаточными мощностями для осуществления такого перехода; скорее всего, именно они смогут извлечь выгоду из этой тенденции. Он приводит в качестве примеров компании Faurecia, Aksys, и Magna. “Те формовщики, которые лучше других интегрированы в производство поставщиков первого уровня, также получат немалую выгоду”, - говорит он, - “поскольку, в общем и целом, именно производители определяют характеристики деталей, и сочетание материала и технологии устанавливается поставщиками первого уровня”. В глобальном масштабе в исследовании прогнозируется использование длинноволокнистых материалов в 183,000 метрических тонн в год и ежегодный рост до 2011 г. на 12% для гранул, 13% для концентратов, и 10% для встроенной обработки. Основные выводы сводятся к следующему: • Полипропилен остается преобладающей смолой, которую использую для производства LFT, и автомобильная отрасль продолжает оставаться основной сферой использования большинства конечных применений. • На долю пяти из 12 применений приходится почти половина объема повышения глобального потребления LFT на протяжении последующих пяти лет. В число этих пяти применений входят модули передней части автомобиля, приборные доски, дверные модули и экраны днища кузова, а также товары общего назначения/промышленные товары в неавтомобильных секторах (см. график, выше). • Ситуация на рынке LFT меняется с положения, когда продавцы стремятся продать, на положение, когда покупатели тянут все на себя. Будущее гранул LFRT Каковы перспективы ближайшего будущего для гранул LFRT, которые являются основной формой длинноволокнистых материалов в том, что касается объема производства? По мнению Гуса Чена, менеджера по работе с производителями в компании Ticona, должен состояться переход от производства тех деталей, которые не видны, к тем деталям, для которых важен внешний вид, а также от деталей, расположенных под капотом автомобиля и на его днище, к деталям, которые используются для внутренней оснастки салона. “Уже сейчас мы видим приборные панели с окрашиванием при формовании из длинноволокнистого полипропилена с более высокой устойчивостью к образованию царапин, чем PC/ABS или SMA и соответствием требованиям устойчивости к воздействию ультрафиолетового излучения”, - говорит Чен.

За 50-секундный цикл узел впрыска от Husky ILC позволяет формовать одну опору для правого дверного модуля и одну опору для левого дверного модуля. Узел спарен с тандемной машиной Quadloc, которая заполняет за один цикл две формы, расположенные обратными сторонами друг к другу. Мария Килиберти, менеджер автомобильных продаж компании Ticona, считает, что в будущем новые типы LFRT займут место гибридов из пластмассы и металла. “Например, мы запускаем в производство LFRT на основе ацеталя, которые очень подходят для имеющих высокие требования в структурном отношении применений, таких как направляющие сидения. Вместо того, чтобы изготавливать стальную деталь с формованием ацеталя поверх, теперь можно производить детали вообще без металлической вставки”. Килиберти также объясняет, что существуют новые модели и платформы, которые поступят на рынок во второй половине этого года, на Ford, и там будут использоваться LFRT. “Следите за новинками 2008 года, которые появятся в середине года, Вы увидите дверные модули и пульты управления над ветровым стеклом, которые изготавливаются из длинного волокна, а также модули передней части и детали внешней оснастки с лицевыми поверхностями”. По словам Килиберти, Ticona участвовала в процессе с самого начала. “Первым изделием из гранул длинноволокнистого материала в автомобильной промышленности была деталь дверного модуля, а также периметр, эту деталь можно было видеть, когда открывалась дверца. Другой вехой стал запуск в промышленное производство компанией Chrysler автомобиля Jeep Wrangler с жесткой крышей и съемной передней дверью. Съемная сборка окна в двери также является лицевой поверхностью из Celstran”, - добавляет она. |