Предотвращение образования нагара на формообразующем инструменте

Другим немаловажным преимуществом от использования процессинговых добавок является значительное сокращение количества нагара на формообразующих поверхностях. Следует отметить, что нагар образуется не только при выходе расплава из щелевого зазора головки, что приводит к образованию полос на плёнке, но и внутри экструзионной головки, в винтовых каналах, что приводит к снижению производительности, увеличению разнотолщинности, образованию большого количества геликов и т.д. Отложения обычно представляют собой подгоревшие низкомолекулярные компоненты полимера и остатки пигментов, наполнителей и добавок (скользящих, антистатиков) с низкой термостабильностью. Устранение отложений как на поверхности, так и в каналах формообразующего инструмента происходит за счёт формирования на металле слоя процессинговой добавки, который предотвращает налипание полимера, сокращает время пребывания материала и, как следствие, термодеструкцию. Кроме того, процессинговые добавки обладают чистящим действием, вытесняя чёрные точки со шнека и головки на начальном этапе работы. Выход большого количества чёрных точек после введения процессинговых добавок может продолжаться от нескольких минут до часа, в зависимости от загрязнённости экструдера и концентрации добавки и параметров процесса (температура, давление, скорость). Следовательно, с целью экономии времени и сырья оборудование перед применением процессинга необходимо очистить с помощью специальных концентратов либо механически.

Увеличение производительности

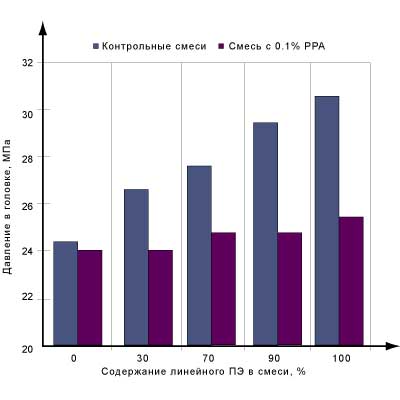

Увеличение производительности является одним из определяющих факторов в минимизации издержек и снижении себестоимости продукции. К увеличению производительности можно отнести не только выход готового продукта как такового, но и сокращение времени на очистку и обслуживание оборудования, снижение количества брака и т.д. Применение процессинговых добавок облегчает процесс течения расплава полимера в узких каналах, значительно снижает давление в головке и нагрузку на валу. Обычно эффективность РРА оценивают именно по этим параметрам. На рис. 5 представлены данные о давлении в головке для смесей ПЭНП/Линейный ПЭНП в разной концентрации. Сравнение производилось при одинаковой температуре и производительности.

Рис.5. Давление в головке для смесей ПЭНП/Линейный ПЭНП в разной концентрации при одинаковой температуре и производительности Из рисунка видно, что снижение давления достигает 25% при испытаниях на чистом линейном ПЭ. Такие же закономерности наблюдаются при сравнении производительности - рост до 60% при увеличении скорости шнека до максимальной в присутствии 0,1% процессинговой добавки, и потребляемой энергии (кВт/час) - при одинаковой температуре для достижения одинаковой производительности.

|