НОВЫЕ ТЕХНОЛОГИИ СОЗДАНИЯ БЕТОННЫХ КОНСТРУКЦИЙ

Поскольку SCC обладает хорошей текучестью и уплотняется в небольших пустотах, он может оказаться особенно полезным для выполнения более детализированной декоративной работы, такой как создание орнаментов, колонн в стиле неоклассицизма и молдингов.

Помимо смесей с упаковкой частиц, реактивных порошков и SCC, в этой области также используются и другие инновации в области бетона. Безрастворные бетонные блоки уже начинают приобретать популярность благодаря достижениям в области создания встроенных сцепляющихся систем, а также использованию утилизированных для повторного использования материалов для повышения возобновляемости и эстетических свойств деталей кладки, таких как использованное потребителями стекло.

Еще одним достижением в области литого бетона является высокопластичный бетон. Подобно смесям реактивных порошков, эти рецептуры бетона обеспечивают высокую прочность и более высокую гибкость при литье. Для получения таких свойств в эти продукты также включаются органические или металлические волокна. “Здесь заявляется о получении предела прочности при сжатии до 33,000 фунтов на кв. дюйм и предела прочности при статическом изгибе до 7200 фунтов на кв. дюйм, а при экстремальных нагрузках у этого материала пластичное поведение, в большей степени напоминающее поведение стали, а не поведение традиционного армированного бетона”, - утверждает Айено из Amphion. - “У пластичного бетона также очень низкая пористость, пониженная ползучесть при долговременном нагружении и уменьшенная усадка при высыхании”.

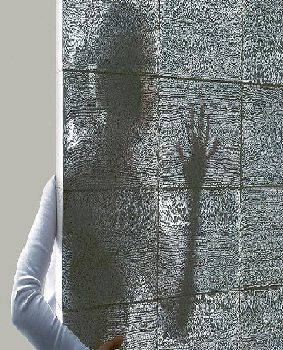

Просвечивающий бетон, создаваемый путем добавления специальным образом ориентированных волокон в бетонную смесь, быстро вскружил всем голову. Один из этих продуктов даже был признан журналом Time одним из «самых крутых изобретений» несколько лет тому назад, он даже был представлен в качестве экспоната в Национальном Строительном Музее. С тех пор появились применения в области архитектуры для изготовления стен и полов, а также для создания бетонной скульптуры.

“Наиболее распространено использование этого материала для создания внутренних применений, не несущих нагрузки”, - рассказывает Джон Хроват, OAA, LEED AP, старший партнер и управляющий по архитектурному проектированию группы компаний Albert Kahn Family of Companies, Детройт, США. - “Тем не менее, компании продолжают разработку данного продукта, и конструкционные варианты могут давать невероятные возможности для будущих строительных систем”.

Новые идеи в области армирования

Как отмечает Нил Уотсон, редактор базирующегося в Великобритании журнала Concrete magazine, принадлежащего Обществу по производству бетона, не стоит удивляться параллельному возникновению достижений в разработке стратегий для армирования (включая новые материалы и конструкции):

Формы для термоизоляционного бетона, также известные как ICF, обеспечивают высокую степень изоляции, а также и неожиданные преимущества, такие как хорошая устойчивость к воздействию сильных потоков. Фото: с разрешения The Concrete Centre

“Армирование имеет основополагающее значение для создания конструкционного бетона. От прямого армирующего бруса до заранее собранных компонентов производители и сборщики постоянно увеличивают количество возможных решений различных проблем, вариантов для снижения затрат и повышения износостойкости”.

По данным Института Железобетона (CRSI), “Высокопрочный, низкозатратный и долговечный железобетон зарекомендовал себя как материал, который надо выбирать для обеспечения наибольшей отдачи и наивысшей стоимости для владельцев зданий и их арендаторов на несколько последующих десятилетий”.

К числу новейших тенденций в области стальной арматуры Гиббонс из CRSI относит:

• использование арматурных стержней с более высоким нижним пределом текучести;

• создание компьютерных программ для перечней стержней;

• создание компьютерных чертежей размещения;

• использование автоматизированных машин по изготовлению стержней, которые ускоряют производство и снижают объемы трудозатрат на площадке;

• создание арматурных стержней из рулонной стали;

• сварка производимых в цеху сборок стальных арматурных стержней.

Гиббонс также отмечает наличие достижений в области конструкционного инжиниринга и проектирования, таких как усовершенствованные анкеры для скрепления бетонных плит на бетонных колоннах, соединения стальных арматурных стержней, расширение использования стержней с эпоксидным покрытием для основ мостовых настилов, а также стержней с эпоксидным покрытием в два слоя.

Многие из этих технологий стали повседневными для строительных коллективов ведущих торговых и инфраструктурных организаций. Некоторые другие технологии еще только возникают, это такие технологии, как: 1) арматурные сетки из углеволокна; 2) арматурные сетки, которые иногда называют “арматурными коврами”; 3) предварительно напряженная арматура с оболочкой из нержавеющей стали; а также 4) MMFX, это сокращение для микрокомпозитной стальной арматуры. Все эти технологии облегчают осуществление строительных работ, а также повышают износостойкость и эксплуатационных характеристики смонтированного бетона.

Арматурные сетки из углеволокна. В новом продукте, который представляет собой углеродную сетку и реализуется под брэндом CarbonCast, используется коррозионно-стойкая сетка из углеволокна в качестве замены традиционной арматуры. Кроме того, эта система обладает малой массой, с ней относительно просто работать, и она позволяет при той же конструкции использовать меньшее количество бетонных материалов.

По словам Дейва Кука, вице-президента Clyde Companies, крупной строительной компании, базирующейся в Ореме, Юта, этот продукт “исключает необходимость армирования проволочной сеткой, уменьшает усадку и растрескивание, вдвое повышает ударопрочность, а также втрое увеличивает сопротивление усталости”.

Реализация технологии последующего натяжения в полном разгаре: новая технология последующего натяжения включает использование вспучивающихся материалов при осуществлении последующего натяжения для повышения огнестойкости бетонных конструкций.

Арматурный ковер. Еще одним относительно легким арматурным материалом является продукт, известный как “арматурный ковер”. Как отмечает РСА, этот метод может позволить сократить объемы транспортировки и затраты на монтаж, а также повысить скорость и точность при создании конструкций бетонных оснований.

Производимые просто и быстро эти арматурные рулоны можно очень точно размещать и подгонять по размеру, приваривать к гибким полосам металла и оборачивать вокруг гибкой кольцевой арматуры, которая затем выбрасывается. “Здесь не только имеет место экономия трудозатрат, для системы также требуется меньше стали, чем для традиционных арматурных систем, и размещение сетки осуществляется очень легко”, - рассказывает Уотсон из Общества Бетона Великобритании. - “Увеличение в пять раз скорости монтажа может позволить сократить сроки строительства, а это приведет к значительному сокращению общего объема затрат”.

Арматурные стержни с гальваническим покрытием или оболочной из нержавеющей стали.

Ещё одной проблемой при использовании традиционного стального арматурного стержня является проблема коррозии из-за естественных воздействий условий окружающей среды. Ежегодно затрачиваются миллиарды долларов на “реконструкцию или ремонт сооружений, чей срок эксплуатации либо сократился, либо вовсе закончился из-за воздействия коррозии, или из-за утраты эстетических свойств или функционального износа”, - говорят исследователи из университета Пердью.

Одним из решений проблемы является использование арматуры с гальваническим покрытием или же стержней с оболочкой из нержавеющей стали. Такие арматурные материалы вводят в затвердевший бетон для того, чтобы получить существенное уменьшение коррозии, на 65%, а также для того, чтобы увеличить срок эксплуатации объекта. Кроме того, такая арматура обеспечивает защитный слой, как на анодной, так и на катодной части детали из стали, а, по словам членов коллектива из университета Пердью: “Этот защитный слой в дальнейшем позволяет перемещать хлориды из стали. Этот продукт можно использовать в качестве добавки при укладке свежего бетона или же локально наносить на уже существующие конструкции”.

Микрокомпозитная стальная арматура. Еще одной устойчивой к коррозии альтернативой является MMFX, или микрокомпозитная стальная арматура. Эти материалы создаются на атомном уровне для повышения прочности смонтированных конструкций, энергопоглощения, жесткости, хрупкости, гибкости, а также формуемости по сравнению с традиционной арматурой из углеродистой стали. Хорошие прочностные характеристики этих материалов могут снизить производственные затраты и сократить объемы необходимых материалов. Как сообщают исследователи из университета Пердью, в некоторых случаях микрокомпозитная стальная арматура также может упростить укладку бетона в бетонных конструкциях с большим процентом армирования за счет большего расстояния между арматурными стержнями.

Кроме того, MMFX не является материалом с покрытием, поэтому его монолитный состав не подвергается воздействию при погрузке/разгрузке на площадке, в отличие от продуктов с покрытиями, которые часто страдают от повреждений на строительной площадке, или же требуют повторного нанесения покрытия. MMFX также может использоваться бригадами, которые обучены работам со стандартными процедурами сборки арматуры на площадке, в то время как для работы с некоторыми продуктами с покрытиями требуется дополнительное обрезание и сгибание вне площадки, здесь также требуются специальные торцевые элементы или иные средства защиты. И, наконец, MMFX безопасна: здесь нет никаких необычных угроз безопасности при монтаже на площадке, таких, как те, на которые жалуются при работе с арматурными стержнями с эпоксидным покрытием.

Еще одной “нано” инновацией, которая появилась на горизонте, является “самоочищающийся” бетон. За счет нанесения на бетон “нанотехнологичной добавки, он может реагировать с солнечным светом и отталкивать загрязнение, которое обычно связано с загрязнением окружающей среды и грязью. У этой технологии имеется также привлекательное побочное преимущество, она улучшает качество воздуха в зоне, непосредственно примыкающей к установке”, - поясняет Хроват из AKA. - “Эти возможности очень заманчивы, поскольку технологию можно использовать в качестве компонента нового строительства, компонента системы мостовых покрытий, а также ее можно наносить в качестве модернизирующего покрытия на уже существующие фасады”.

Надежные новые технологии создания бетонных конструкций

При осуществлении проектирования конструкций бетонных зданий, конструкторы могут воспользоваться преимуществами некоторых систем и подходов для создания стен. Так, например, со времени своего внедрения в Соединенных Штатах несколько лет тому назад блоки из автоклавного аэрированного бетона (AAC) приобрели особую популярность благодаря своим зеленым свойствам, а также малой массе. В то же время, формы для термоизоляционного бетона (ICF) обеспечивают быстрое и простое создания высокоизолированных прочных стен. Еще один подход, строительство зданий методом поворота, позволяет раздвигать границы в области параметров высоты и размеров стен, которые теперь можно строить: с высотой до 100 футов, обеспечивая более высокую эффективность.

Одним из наиболее привлекательных свойств легкого автоклавного аэрированного бетона является то, что на него при производстве затрачивается меньше материала и энергии по сравнению с другими бетонными материалами, поскольку около 80% его объема состоит из остаточных воздушных пузырей и карманов. Фактически, по данным Международного института по кирпичной кладке, можно произвести около 12 кубических футов готового материала AAC из трех кубических футов жидкого сырьевого материала. К числу прочих преимущество относится износостойкость и энергосбережение стен, смонтированных надлежащим образом, а также традиционные рентабельные методы монтажа. Детали, изготовленные из AAC, могут быть крупными и иметь точные размеры, а это означает, что потребуется меньшая привязка на площадке для данного проекта, это также способствует повышению производительности на площадке. В терминах возобновляемости, AAC предлагает уникальное сочетание высокой меры теплосопротивления теплоизоляционного материала, тепловой массы и воздухонепроницаемости, которые встроены в износостойкие конструкционные элементы.

Для упрощения строительства, тем не менее, как считает PCA, “трудно найти более простую систему, чем ICF”. ICF представляют собой системы для стен, которые производятся из полых пенопластовых блоков или панелей, смонтированных друг на друга с нужной формой.

“Формы наполняются бетоном со стальной арматурой для создания твердотельной конструкции, при этом тяжелый и высокопрочный материал располагается между двумя слоями легкого высокоизоляционного пенопласта”, - отмечает PCA. - “Получаемые в результате стены являются воздухонепроницаемыми, прочными, звуконепроницаемыми, высокоизолированными, огнестойкими и устойчивыми к паразитам, а также износостойкими перед лицом даже самых суровых погодных условий”. Поскольку промышленность производит широкий ассортимент ICF различных форм и размеров, это система часто используется при создании промышленных зданий, отелей, государственных учреждений, школ, торговых центров, а также религиозных учреждений.

По данным базирующейся в Гленвью, Иллинойс, Ассоциации производителей форм для теплоизоляционного бетона (ICFA), строительство с помощью ICF обеспечивает высокие значения меры теплосопротивления теплоизоляционного материала, низкую воздухопроницаемость, и высокую тепловую массу, что позволяет получать энергосбережение в 25-50%, которым могут похвастаться объекты, построенные с применением ICF, по сравнению с аналогичными объектами со стальными или деревянными рамами.

“Здесь речь уже идет не просто об энергосбережении”, - говорит директор Джо Лайман. Он говорит, что Министерство обороны США исследовало технологию с использованием ICF с точки зрения их устойчивости к взрывам. “С помощью испытательных взрывов мы установили, что ICF уменьшают воздействие давления воздуха, который ударяет в боковую поверхность стены”, - говорит Лайман. - “Когда воздушная волна ударяет в стену, она сжимает пенопласт из EPS, прижимая его к бетону”. Айено из Amphio добавляет, что в число прочих преимуществ, о которых заявляют производители систем ICF входят: гибкость конструкции, акустический и тепловой контроль, безопасность работы на площадке, рентабельность, а также простота монтажа.

Что же касается строительства зданий методом поворота, очевидно, наиболее привлекательным фактором является возможность монтажа панелей крупного размера, и этим объясняется популярность этой технологии при строительстве крупных стен для промышленных зданий. По оценкам CRSI, около 20% всех промышленных строений в США было построено с использованием строительства зданий методом поворота, помимо большей части складских и снабженческих объектов.

В последние годы строительство зданий методом поворота стало также популярным и для строительства более резонирующих зданий: школ, офисных комплексов и центров розничных продаж. “Новые технологии нанесения покрытий и формования позволили конструкторам использовать текстуру, окрашивание, отверстия, соединения и изгибы для создания строительных систем, все это раньше считалось атрибутами крупнопанельного строительства”, - говорит Лемей. - “А теперь строительство зданий методом поворота даже не делает крупнопанельные здания более привлекательными”.

Хотя строительство зданий методом поворота, в общем и целом, не считается декоративным бетонным применением (см. соответствующую вставку, “Декоративный аспект бетона”), такие панели можно обрабатывать орнаментом, окрашиванием и прочими усовершенствованиями. По данным Ассоциации по строительству зданий методом поворота, эти опции включают:

• окрашивание, добавляемое к бетонной смеси.• текстурированные краски.

• наносимые текстуры, произведенные с помощью литых поверхностей вкладышей опалубки.

• обнажённый заполнитель.

• обработка поверхности с помощью механического инструмента.

• формование поверхности, иногда в сочетании с «картинами-обманками», вызывающими иллюзию трехмерного изображения, для того, чтобы придать трехмерность.

Еще одним недавним дополнением к строительству методом поворота является, по данным TCA, использование вспучивающихся материалов при реализации технологии последующего натяжения для повышения огнестойкости бетонных сооружений. За счет введения слоя армированного вспучивающегося покрытия между внутренним и внешним слоем покрытия из полиэтилена высокой плотности, покрытие вспучивается во время пожара и эффективно изолирует и защищает слой подложки.

Еще одной новой технологией является внешнее последующее натяжение, известное как EPT, которое используется для повышения прочности. При использовании EPT напрягаемая арматура для бетона присоединяется к внешней части бетонной конструкции и затем натягивается с приложением силы к нижней части настила вертикально вверх. “Этот метод позволяет прикладывать вертикально значительное усилие в практически любом месте прогибающегося пола, а также повышать силу сдвига и устранять прочие отклонения”, - говорит Джон Крайгер, П. И., вице-президент и технический менеджер VSL, базирующейся в Гановере, Мэриленд, компании, которая проектирует, производит и монтирует системы последующего натяжения и конструкционного укрепления. “Поверхностное натяжение может применяться для многих видов сооружений, в частности, оно может обеспечивать эффективную арматуру для модернизации”.

Независимо от того, является ли бетон декорированным, предварительно отлитым на предприятии, с последующим натяжением, с арматурой, монолитным или же предназначенным для метода поворота, это не только строительный материал, который стал нашим выбором. Он меняется по мере того, как меняются времена. От возобновляемости к универсальности и износостойкости, бетон может предоставить нам большие возможности. Возможно, поэтому PCA называет его “самым часто используемым строительным материалом на земле” с самым “длительным сроком эксплуатации по сравнению с любым традиционным строительным материалом”.

C текущей ситуацией и прогнозом развития российского рынка цемента и газобетона можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России» и «Рынок газобетона автоклавного и неавтоклавного способов твердения в России