ОСОБЕННОСТИ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ГЛИЦЕРИНА НА ЗАО «КАУСТИК»

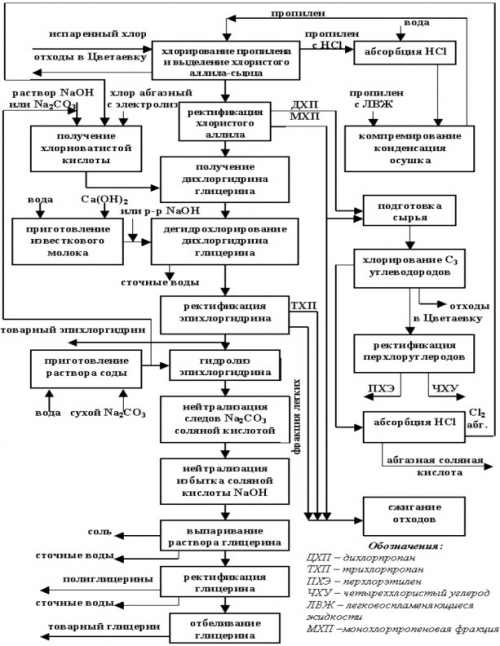

Имеются также ряд вспомогательных стадий, обеспечивающих подготовку сырья и материалов, переработку или обезвреживание отходов производства. Общая последовательность технологических операций показана на рис. 1.

Производство глицерина состоит из следующих основных стадий:

1. Высокотемпературное хлорирование пропилена с получением хлористого аллила.

2. Гипохлорирование хлористого аллила с получением смеси a-- B--дихлоргидринов глицерина.

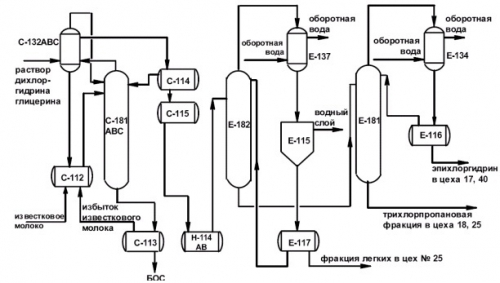

3. Синтез эпихлоргидрина дегидрохлорированием a-- B--дихлоргидринов.

4. Синтез глицерина гидролизом эпихлоргидрина.

5. Получение «тетрапера», т. е. тетрахлоуглерода или четыреххлористого углерода, и перхлорэтилена с использованием хлорорганических отходов производства хлористого аллила.

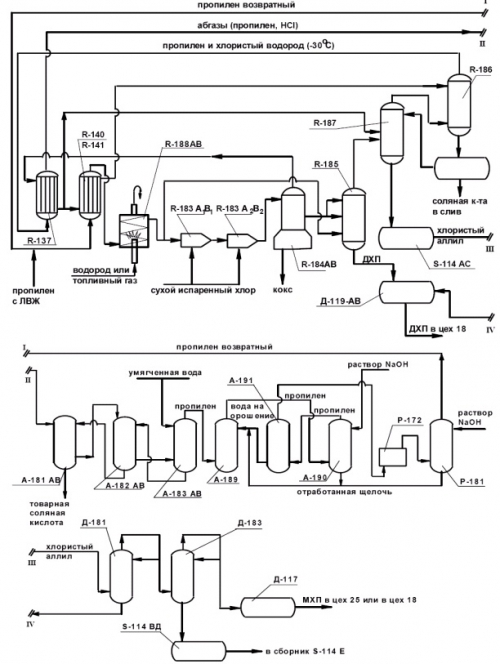

Производство хлористого аллила.

Хлористый аллил-сырец с массовой долей основного вещества 50-80% путем ректификации доводится до хлористого аллила-ректификата с массовой долей не менее 97,2%. Хлорирование пропилена осуществляется в двух параллельно работающих нитках - А и В. На схеме (рис. 6) приведена только одна нитка. Отделение подготовки пропилена приведено в виде принципиальной схемы.

Получение эпихлоргидрина

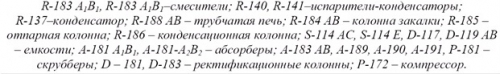

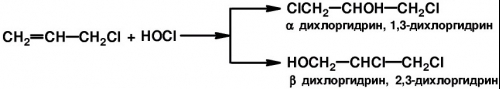

Гипохлорирование хлористого аллила с получением смеси а- и b-дихлоргидринов глицерина.

Получение дихлоргидринов глицерина осуществляется взаимодействием хлористого аллила и раствора хлорноватистой кислоты в реакторе гипохлорирования - роторно-пульсационном аппарате.

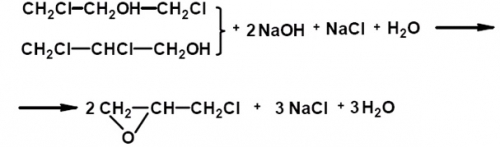

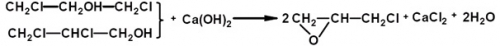

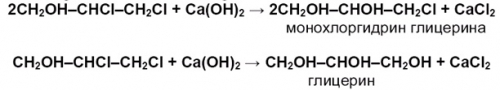

Синтез эпихлоргидрина дегидрохлорированием дихлоргидринов.

Производство синтетического глицерина.

Производство синтетического глицерина включает следующие технологические линии:

а) гидролиз эпихлоргидрина и нейтрализация глицеринового раствора.

б) концентрирование глицеринового раствора.

в) ректификация концентрированного глицеринового раствора.

г) очистка глицерина-сырца от примесей и отбелка.

За время эксплуатации производство синтетического глицерина реконструкции не подвергалось, но в технологическую схему был внесен ряд изменений с переобвязкой аппаратов и контрольно-измерительных приборов. С целью улучшения качества глицерина смонтирован узел жидкой выгрузки кальцинированной соды и узел вывода органической фазы с узла гидролиза. В 1976 г. синтетическому глицерину был присвоен Знак качества.

Гидролиз эпихлоргидрина и нейтрализация глицеринового раствора

Основная реакция гидролиза может быть представлена следующей схемой:

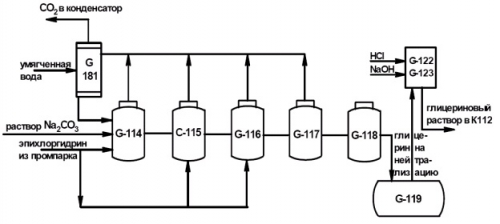

При гидролизе в щелочной среде протекают ряд побочных реакций, приводящих к образованию различных веществ. Процесс гидролиза эпихлоргидрина сопровождается, особенно в начале реакции, бурным выделением углекислого газа (диоксид углерода). Для достижения полноты реакции, гидролиз эпихлоргидрина раствором кальцинированной соды осуществляется в двух параллельно работающих системах, каждая из которых состоит из пяти последовательно работающих реакторов (ступеней), что обеспечивает общее время пребывания реакционной смеси около 12 часов. Реактора представляют собой вертикальные пустотелые аппараты. С целью упрощения на рис. 8 приведена только одна система.

Качество глицерина зависит от качества эпихлоргидрина; продолжительности процесса; избытка соды и ее качества; концентрации глицерина в полученном растворе; степени перемешивания реакционой массы.

Для достижения полноты реакции гидролиз эпихлоргидрина раствором кальцинированной соды осуществляется в пяти последовательно расположенных реакторах (ступенях). На первой ступени гидролизуется до 60% от поданного количества эпихлоргидрина. Это необходимо для уменьшения протекания побочных реакций и уменьшения объема выделяющегося углекислого газа. На второй ступени общее количество гидролизуемого эпихлоргидрина составляет 80%.

Рис. 4. Принципиальная технологическая схема гидролиза эпихлоргидрина:

Производство перхлорэтилена и четыреххлористого углерода

Производство четыреххлористого углерода и перхлорэтилена было введено в эксплуатацию в 1972 г. Мощность производства составляла 20000т/год на двух технологических нитках.

Производство четыреххлористого углерода и перхлорэтилена подвергалось реконструкции в течение 1972-1991 гг. с внесением ряда изменений в технологический процесс с заменой и реконструкцией отдельных аппаратов, технологических коммуникаций, переобвязки аппаратов и контрольно-измерительных приборов.

В первоначальном проекте бельгийской фирмы высокотемпературное хлорирование осуществлялось адиабатически в «кипящем» слое песка в реакторе хлорирования при мольном соотношении хлористого водорода, образующегося в процессе реакции, к хлору, не вступившему в реакцию, в пределах от 5 до 10, т. е. реакция хлорирования идет при избытке хлора. С целью снижения выхода ЧХУ соотношение реагентов составляет от 5 до 25. В настоящее время хлорирование хлорпроизводных пропана, этана, пропилена и этилена проводится при высоких температурах в полом реакторе с дальнейшей конденсацией и ректификацией продуктов хлорирования.

С текущей ситуацией и прогнозом развития российского рынка глицерина можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков: «Рынок глицерина в России».

Суюнов Рамиль Равильевич