Шестеренчатые насосы при экструзии

Шестеренчатый (зубчатый) насос представляет собой устройство, которое помещается между экструдером и фильерой и выполняет функцию прокачивания. Его часто называют "насосом расплава", что справедливо с технической точки зрения, но последняя часть шнека экструдера также является насосом расплава, поэтому будет точнее называть этот насос шестеренчатым.

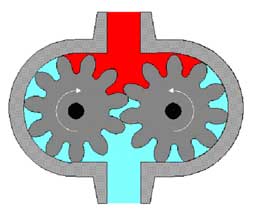

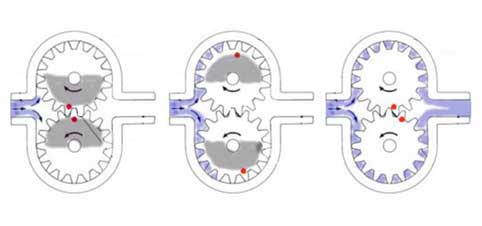

Устройство представляет собой пару сочетающихся шестерен, которые образуют насос вытесняющего действия. Расплав проталкивается экструдером через входное отверстие насоса, и попадает в камеры между шестернями и корпусом, прогоняется по ним и выталкивается с обратного конца. Одна из шестерен приводится в движение внешним источником, и соответственно приводит в движение другую шестерню, такой контакт зубчиков создает соединение между двумя шестернями. Валы привода насоса, как правило, смазываются небольшим потоком расплава, который отклоняется от русла основного потока через насос.

Использование насоса дает два основных преимущества:

1) его воздействие выравнивает отклонения линейного потока (потока массы), которые возникают из-за нерегулярной подачи сырья и колебания подачи в экструдере во второй зоне. Это может улучшить контроль толщины и позволить изготовлять продукцию с меньшей толщиной, таким образом, экономится материал, что является главным экономическим основанием использования устройства;

2) снимает некоторую нагрузку с экструдера, позволяя ему работать при более низком давлении и, следовательно, с меньшим выделением теплоты трения. Это может в результате дать более высокую интенсивность выходящего потока, если ограничивающим фактором является температура (либо за счет пределов охлаждения, либо за счет разложения).

Очень важно следить, чтобы насос не «высыхал», это может повредить смазываемые расплавом валы. В этой связи обычным способом эксплуатации насоса является измерение входного давления и варьирование скорости вращения шнека, которое необходимо для того, чтобы обеспечить контролируемое входное давление. Обычным входным давлением является примерно 5,5 МПa, но его можно изменять, если необходимо улучшить смешивание в экструдере (давление выше) или снизить температуру расплава (давление ниже). Этот параметр обычно называют «давлением всасывания», хотя всасывание предполагает разность давления в одну атмосферу или менее, а здесь давление намного выше.

Существует три существенных значения давления, которые необходимо знать, или, по крайней мере, оценивать перед тем, как выбирать насос: первое это падение давления в системе после насоса - лобовое сопротивление; второе это давление всасывания, которое регулируется оператором; а третье это давление на конце шнека, которое представляет собой сумму контролируемого давления всасывания и сопротивления, добавляемого решетками и тем загрязнением, которое на них оседает. Это давление может быть значительно ниже, чем если бы не было насоса, и если фильера и ведущие к ней проходы небольшие и из-за этого не оказывают существенного сопротивления.

Рис. 1. Процесс проталкивания расплава раствора через фильеру с помощью шестеренчатого насоса.

Поскольку более низкое давление на наконечнике шнека может помешать смешиванию, в цепочку после шестеренчатого насоса обычно включают статический мешатель. Он размещается так, чтобы шестеренчатый насос взял на себя работу толкателя, проталкивающего расплав через мешатель. Это более эффективный насос по сравнению с экструдером, поэтому необходимо меньше энергии, чтобы преодолеть падение давления в мешателе, и можно достигнуть более низкой температуры расплава.

Сетки (решетки), как правило, используются для того, чтобы защитить насосы от твердых загрязняющих частиц, которые могут забивать (очень) узкие зазоры и каналы смазки. А также для выполнения их обычных функций: препятствование проникновению загрязняющих частиц в продукцию и контроль смешивания в последней зоне шнека (чем плотнее сетки, тем выше давление и лучше смешивание). Сетки можно также размещать после насоса, который выполняет работу толкателя, но тогда они утратят свою защитную функцию, поэтому их оставляют в их традиционном положении в конце шнека.

Шестеренчатые насосы на протяжении длительного времени использовались в текстильной промышленности для проталкивания расплавов через маленькие многоканальные матрицы, а также в производстве полимеров для опорожнения реакторов и выведения из системы расплавленного полимера, обычно это делается через таблетирующую машину. При таких применениях насос работает при относительно низком давлении, при 10 МПa или ниже. В восьмидесятых годах прошлого столетия шестеренчатые насосы начали приспосабливать к более высоким сопротивлениям фильер, для которых требовался более мощный насос, чтобы предотвратить обратное течение. На настоящий момент, на рынке имеются шестеренчатые насосы, способные проталкивать вязкие расплавы при таком высоком давлении, как 70 МПа и, возможно, и при более высоком по специальному заказу.

Несмотря на то, что насосы изготавливают из твердых и устойчивых к истиранию марок стали, они все же изнашиваются, и их положительная транспортировочная способность из-за этого понижается. Такой вывод можно сделать даже без демонтажа насоса и измерения его параметров: достаточно измерить полезную мощность и преобразовать в кубические сантиметры/обороты в минуту (для этого необходима плотность расплава), и сравнить с объёмной производительностью насоса, данные о которой должны предоставляться производителем насоса. Если объемная производительность насоса составляет более 90% от заявленной, это хороший показатель, поскольку определенное количество всегда теряется возле валов, и еще немного возле шестерен. Если же производительность составляет от 80 до 90%, надо очень тщательно следить за этим параметром, чтобы определить, насколько быстро происходит его снижение. Может оказаться, что разность давлений слишком велика для насоса, или расплав очень жидкий. Если же значение параметра ниже 80%, то следует задуматься о приобретении нового насоса или хотя бы новых шестерен. Это зависит от возраста насоса, значений давления и т. д. А в случае, если значение параметра меньше 70% объемной производительности насоса, лучше вывести насос из производственной линии до тех пор, пока он не будет восстановлен или заменен так, чтобы он вновь имел свои исходные характеристики.

Будьте внимательны и не перепутайте габариты насоса с объемной производительностью в связи с тем, что числа могут быть похожи. Габариты насоса даются как произведение длины и диаметра насоса, например, у насоса 55 x 55 имеются шестерни, которые имеют 55 мм в поперечнике и 55 мм в диаметре (часто это одно и то же), но объемная производительность будет в куб. см./оборот, а не в мм.

Обычно, насос функционирует как нагнетатель давления, с вводом со стороны низкого давления. Некоторые насосы могут работать и в «обратную» сторону при более высоком давлении на входе. Это может иметь место при низкой устойчивости фильеры и/или необходимости получения высокого давления в экструдере. В этом случае насос будет работать как запорный клапан. Он все еще предоставляет преимущества постоянного потока, но он должен быть в состоянии выдерживать более высокие значения входного давления, и каналы смазки должны быть в состоянии выдерживать обратный поток. Прежде, чем попробовать работать в таком режиме, следует проконсультироваться с производителем насоса.

Шестеренчатые насосы полезны при использовании с экструдерами с зоной отсоса для того, чтобы избежать экструзии из этой зоны, если подача необычно положительна или фронтальное сопротивление необычно высоко. Типичные экструдеры с зоной отсоса проектируются для работы против лобового сопротивления около 17 МПа, и если давление возрастет выше этого параметра, как это обычно бывает при накоплении загрязняющих частиц на сетках, задняя часть будет выталкивать расплав через воздушный канал. Вся зона воздушного канала должны будет быть очищена, помимо того, что производимый продукт нельзя будет реализовать. Шестеренчатые насосы снимают сопротивление фильеры и статического мешателя, чтобы линия могла работать дольше до того, как будет исчерпан предел в 17 МПа.

Шестеренчатые насосы можно использовать при переработке в изделия практически всех термопластов: нейлонов, полиолефинов, полистиролов и т. д. А как обстоят дела с ПВХ? Большая часть ПВХ производится с использованием машин с двумя шнеками, которые сами по себе функционируют как насосы вытесняющего действия, шестеренчатые наносы здесь используются редко. Но ПВХ производят также на одношнековых экструдерах, которые могут давать те же преимущества, что и при производстве других материалов. Тем не менее, всегда существует проблема деградации в системе, особенно, в области каналов для смазки. Эту проблему можно решить с помощью разработки рецептуры с большим количеством растворителя или с различными растворителями, или с большим количеством стабилизатора, или и с тем, и с другим. Тем не менее, это увеличивает материальные затраты, и может, в первую очередь, свести на нет экономическую обоснованность использования насоса. Создаются насосы с другими системами смазки, но, прежде, чем использовать такие насосы для производства ПВХ, целесообразно, даже если производитель утверждает, что это «сработает», выяснить, каковы были параметры материала и скорости (чем быстрее = тем меньше время пребывания = тем меньше деградация), и, по возможности, провести испытания с той рецептурой, которая будет использоваться с насосом.

Эллан Л. Грифф, http://www.omnexus.com