ПЕРСПЕКТИВЫ BMC-МАТЕРИАЛОВ

BMC - Bulk Molding Compound. Стекло- и углепластики позволяют в экономически приемлемых рамках реализовать крупногабаритные изделия с высочайшими требованиями к механическим и теплофизическим характеристикам.

Применяемые в настоящее время технологические решения: ручное ламинирование с применением вакуумного или автоклавного формования, RIM, RTM, RIMM, обладая неоспоримыми преимуществами при производстве мелко- и среднесерийных крупногабаритных изделий, теряют свои экономические преимущества при производстве деталей крупных серий (от 10 тыс. до нескольких миллионов штук в год). Длительные подготовительные процессы раскроя и укладки ткани и/или препрега, продолжительное время отверждения, высокая доля дорогостоящих компонентов, иными словами:

высокие прямые производственные затраты, приводят к высокой стоимости конечных изделий и делают их неконкурентоспособными с изделиями из термопластических масс (прямое литье, GMT, LFT). Разработаные в 50-ые годы смесевые композиционные материалы на основе ненасыщенных полиэфирных смол, стекловолокна и минеральных наполнителей (Sheet Molding Compound, SMC и Bulk Molding Compound, BMC) позволили решить методами композиционной техники проблему производства мало- и среднегабаритных изделий крупных серий.

И если SMC (в российской терминологии «препрег») используется в первую очередь при производстве низкопрофильных изделий с высокими требованиями к механической прочности (элементы автомобильных и автотранспортных кузовов, шкафные изделия, сидения на стадионах и на транспорте) путем прямого прессования, то ВМС (в российской терминологии «премикс») используется в основном при производстве мало- и среднегабаритных изделий сложной конфигурации (детали автомобильных и тракторных моторов, рефлекторы фар, электротехнические изделия разнообразного назначения, элементы электробытовых приборов). Основой подавляющего большинства используемых ВМС-материалов являются жидкие стиролсодержащие смолы, полученные путем поликонденсации насыщенных и ненасыщенных двухосновных кислот с двухосновными спиртами (гликолями), растворенные в жидком стироле. Использование различных типов смол и других основных компонентов (минеральные наполнители, компенсаторы у садки, усиливающие волокна, пигмены и пр.) делают ВМС одним из наиболее разнообразных и многогранных технических конструкционных материалов. В мире полимеров и позволяют реализовывать изделия с самыми разнообразными свойствами и характеристиками.

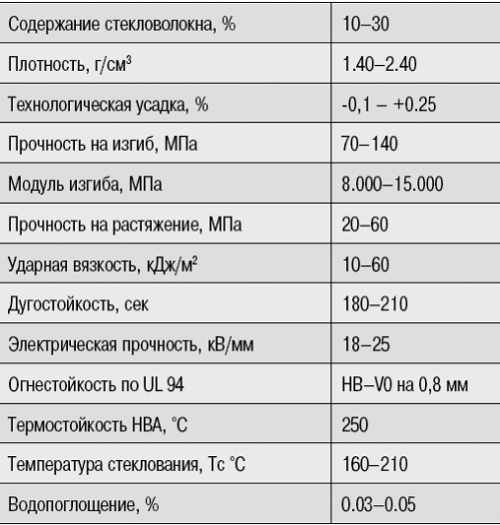

В таблице приведен общий уровень свойств ВМС.

Приведенные ниже характеристики и области применения далеко не исчерпывают всего многообразия изделий из ВМС:

ВМС для элементов автомобильных моторов (элементы систем охлаждения и питания, распределительные детали, контрольные элементы, крышки головки блока цилиндров) отличаются высокой тепло- и температуростойкостью (рабочие температуры до 220°C, температура стеклования выше 195°C), стойкостью к рабочим средам (моторные масла, топливо, охлаждающие и тормозные жидкости, blowby газы и пр.), хорошей механической прочностью и ударной вязкостью.

Электротехнические материалы. Характеризуются в первую очередь высочайшей дуго- и трекингостойкостью, трудногорючи, отвечают по этому показателю требованиям международной классификации UL94 до класса VO при толщине образца 0,8 мм, обладают хорошими изоляционными свойствами при минимальном влагопоглощении. ВМС для рефлекторов автомобильных и мотоциклетных фар обеспечивают максимально точное воспроизведение оптической поверхности оснастки без коробления, обладают высочайшей температуростойкостью и минимальным выделением летучих продуктов («fogging»). Материалы для деталей электробытовых приборов позволяют реализовать изделия в разнообразной цветовой гамме с глянцевой или структурированой поверхностью, обеспечивают минимальную склонность деталей к пожелтению и окрашиванию при контакте с продуктами питания, обладают высокой стойкостью к моющим веществам. ВМС для корпусов электромоторов позволяют изготавливать детали с минимальными допусками (до ± 0,03 мм) без дополнительной механической обработки и обеспечивают высокую электрическую и механическую прочность.

Одним из важнейших преимуществ ВМС как конструкционного материала является гибкость в выборе технологического процесса переработки в готовые изделия. Наряду с классическим прямым и более прогрессивным трансферным прессованием в стальных обогреваемых формах с ручным или механизированым порционированием и закладкой заготовки u1074 в форму, этот материал может также перерабатываться аналогично термопластическим материалам путем прямого литья на специальных литьевых машинах. При этом достигается максимальная степень автоматизации (необслуживаемые машины с роботом-съемщиком изделий, механизированное удаление облоя на струйных агрегатах).

Следует учесть и короткий период времени отверждения (до 12–15 сек), высокую экономичность производства, которые имеют решающее значение при производстве деталей миллионных серий (в автомобильной промышленности, производстве электробытовых приборов и пр.) и делают ВМС в полной мере конкурентноспособным с инженерными термопластами, такими как ПА, ПБТ, ПФС. ВМС относится к группе термореактивных полимерных материалов, что делает невозможным прямое вторичное использование отходов производства и старых деталей, как это делается при переработке термопластических масс. Однако это не означает, что рекуперация невозможна. В настоящее время разработаны технологии вторичного использования отходов путем их размалывания до размера частиц 0,1–1,0 мм и использования полученного сырья в качестве наполнителя при производстве ВМС в дорожном строительстве и т.д. С учетом положительного энергетического баланса и отсутствия вредных продуктов сгорания (галоген- или фосфорсодержащих веществ) возможно сжигание отходов в месте с бытовым мусором в мусоросжигательных печах для получения энергии. В настоящее время техника и технология переработки и использования ВМС являются одними из наиболее быстроразвивающихся в мире полимерных материалов, и мы надеемся, что предоставленный обзор послужит толчком для поиска новых областей применения этого материала с бесконечными возможностями.

Мир композитов