ПРОИЗВОДСТВО ФАРМАЦЕВТИЧЕСКИХ СУБСТАНЦИЙ: аппаратурное оснащение процесса

Возможно различное аппаратурное оформления процесса синтеза фармацевтических субстанций. В данной статье представлен один из вариантов, рассчитанный на производство пилотных партий субстанций, либо на малотоннажные промышленные производства.

Производство фармацевтических субстанций в зависимости от типа субстанции осуществляется на различных агрегатах синтеза. Ассортимент ключевого технологического оборудования включает в себя:

Эмалированные реактора (фармацевтические)

Стеклянные реакторы синтеза

Фильтры / сушилки

Сушилки сковородочного типа

Сферические сушилки

Универсальные горизонтальные сушилки

Грануляторы

Кожухо-трубные теплоомбенники

Стеклянные спиральные теплообменники

Дистилляционные колонны

Конденсаторы

Фазоразделители

Трубопроводы и запорная арматура

Контрольно-измерительная аппаратура

Термостатирующие устройства

Нутч- и друк-фильтры

Бункеры, мерные сосуды

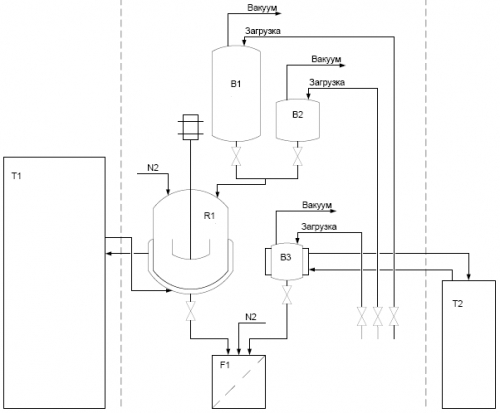

Представленное в данном исследовании оборудование позволяет проводить одностадийный процесс, включающий в себя циклы синтеза и кристаллизации. Для контроля процесса обязательным является поддержание заданных температурных условий и pH. Аппаратурное оформление процесса включает в себя реактор/кристаллизатор, мерные емкости для реагентов и вспомогательных веществ, нутч-фильтр, термостатирующие аппараты. Ниже представлен пример технологической схема процесса синтеза фармацевтических субстанций.

Рис. Технологическая схема синтеза фармацевтических субстанций

Спецификация оборудования для производства фармацевтических субстанций

| Наименование | Обозначение | Требуемые характеристики |

| 1 | Реактор | R1 | Реакционный сосуд с мешалкой, оборудованный термостатирующей рубашкой, мешалкой, датчиками температуры и pH. Номинальный объем: 40-50 л |

| 2 | Мерники | B1 | Градуированный мерный сосуд.Номинальный объем: от 30 л |

| B2 | Градуированный мерный сосуд.Материал изготовления: боросиликатное стекло. Номинальный объем: от 10 л | ||

| B1 | Градуированный мерный сосуд,оборудованный термостатируемой рубашкой,Номинальный объем: от 5 л | ||

| 3 | Нутч-фильтр | F1 | Вакуумный фильтр. Номинальный объем: от 25 л |

| 4 | Термостатирующие устройства | T1 | Циркуляционный охлаждающий/нагревающий термостат. |

| T2 | Циркуляционный охладитель |

Реакторная система

Реакционный сосуд (реактор-смеситель-кристаллизатор) предназначен синтеза и последующей кристаллизации фармацевтической субстанции. Технология проведения процесса обуславливает следующие требования к реактору:

- материал изготовления: устойчивое к агрессивной реакционной среде боросиликатное стекло;

- наличие мешалки с варьируемым числом оборотов;

- наличие термостатирующей рубашки;

- наличие нижнего штуцера для выгрузки осадка;

- pH датчик;

- фланцы: для подачи газа, загрузки сыпучих и жидких реагентов, ph-метра, датчика температуры, привода мешалки.

В ходе подбора реактора необходимо также учитывать необходимость приобретения дополнительных элементов оборудования к нему: мерных сосудов, теплообменника, соединительных элементов, несущей конструкции, насосов. Для производства лекарственных средств существуют специализированные фармацевтические реакторы, которые представляют собой сосуды, на ¾ закрытые термостатирующей стальной рубашкой. Часто используется эмалированное исполнение реакционных сосудов. Недостатком таких реакторов является их высокая стоимость. В связи с этим, если технология производства позволяет использовать стеклянные реакторы, с экономической точки зрения лучше приобретать их.

Выбор в пользу реактора из боросиликатного стекла был сделан на основании того, что этот материал обладает высокой химической стойкостью (инертность материала является определяющим фактором в случае синтеза многих субстанций в агрессивной среде), облегчает визуализацию процесса, отвечает требованиям, предъявляемым к производству фармсубстанций, обладает оптимальным соотношением цены и эксплуатационных характеристик.

Можно выделить следующие основные характеристики, обуславливающие выбор оборудования из боросиликатного стекла для синтеза:

Химическая стойкость

Боросиликатное стекло 3.3 устойчиво к воздействию практически всех известных веществ, что позволяет использовать его в тех случаях, когда другие материалы не могут быть использованы. Оно имеет высокую устойчивость к водным растворам солей, органическим веществам, галогенам, таким как хлор и бром, а также к большинству кислот. Существует всего несколько веществ способных причинить стеклянной поверхности заметные повреждения, это плавиковая кислота, концентрированная фосфорная кислота и крепкий раствор едкой щелочи при высокой температуре. Тем не менее, при комнатной температуре, 30% раствор каустической соды не представляет угрозы для боросиликатного стекла 3.3.

Боросиликатное стекло 3.3 может быть классифицировано согласно соответствующим методам испытаний (см. также ISO 3585 и EN 1595):

| Сопротивление гидролизу при 98 C | класс ISO 719-HGB 1 |

| Сопротивление гидролизу при 121 С | класс ISO 720-HGA 1 |

| Устойчивость к кислотам | < 100 мг/дм2 согласно ISO 1776 |

| Устойчивость к щелочам | класс ISO 695-A2 |

Малый коэффициент термического расширения

Боросиликатное стекло 3.3 отличается от используемых в строительстве заводов и технологических установок материалов, не только благодаря своей универсальной химической стойкости (см. выше), но также благодаря очень малому коэффициенту термического расширения. Особенную важность это приобретает для систем с длинными стеклянными теплообменниками и высокими колоннами. Наиболее важные физические характеристики для проектирования производств перечислены в следующей таблице. (см. также ISO 3585 и EN 1595).

Средний коэффициент линейного теплового расширения | a 20/300 | (3,3 ± 0,1) x 10-6 K-1 |

| Средний коэффициент теплопроводности между 20 и 200°C | l 20/200 | 1,2 Вт м-1 K-1 |

| Средняя удельная теплоёмкость между 20 и 100°C | Cp 20/100 | 0,8 кДж кг-1 K-1 |

| Средняя удельная теплоёмкость между 20 и 200°C | Cp 20/200 | 0,9 кДж кг-1 K-1 |

| Плотность при 20°C | r | 2,23 кг дм-3 |

Термостатирующие устройства

Для регулирования температуры в процессе производства бензалкония фторида необходимо два термостатирующих устройства:

1) Охлаждающий/нагревающий циркуляционный термостат для регулирования температуры в рубашке реактора на стадиях синтеза и кристаллизации (Т1)

2) Циркуляционный охладитель для захолаживания этанола и этилацетата в мернике, оборудованном рубашкой (Т2)

Фильтрующее оборудование

Технологический процесс производства многих субстанций предполагает фильтрацию реакционной смеси с выделением осадка на первой стадии и фильтрацию кристаллического осадка целевого продукта на второй. Для этих целей был осуществлен подбор вакуумного фильтра. Нутч-фильтрами комплектуются реакционные системы, рассмотренные в первом пункте данной главы. Так же есть возможность приобретения нутч-фильтра отдельно. Преимущество комплексного приобретения оборудования заключается в полной совместимости аппаратов, продуманности их расположения, выгодных условий поставок, снижения расходов на доставку оборудования.

C анализом существующего оборудования для производства таблеток можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Анализ оборудования для производства таблеток».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 672-70-55

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование