Арамидные волокна: повышение износостойкости

В области автомобилестроении и конструкционной износостойкости уже давно существует тенденция к проектированию более легких и компактных деталей. Непосредственным результатом реализации такого подхода является продолжающееся уменьшение веса и размера компонентов, сопровождающееся все возрастающими температурами эксплуатации. И в то же время речь идет о рынках товаров, которые предполагают минимальный объем материально-технического обслуживания на протяжении всего срока эксплуатации продукта.

Такое развитие событий предъявляет все возрастающие требования к деталям, которые используются в этих сегментах рынка. Для таких деталей, как зубчатые шестерни, подшипники скольжения и вкладыши подшипников, износ самой детали, а также контактирующих с ней материалов должен быть сведен к минимуму. Арамидные волокна могут внести существенный вклад в дело ограничения трения и износа в ситуации, когда предъявляемые требования достигают такого высокого уровня эффективности работы. В настоящей статьe рассматриваются изменения свойств, в особенности, в том, что касается сопротивления трению и значительного уменьшения износа, которых можно достигнуть добавлением арамида в полиамид 66 (ПА66).

С течением времени были разработаны различные методы для уменьшения трения и износа повсеместно применяемых пластмассовых материалов, таких как: ПА, полиоксиметилен (ПОМ), полибутилентерефталат (ПБТ) и поликарбонат (ПК). Для этого в полимерные материалы добавляют ПТФЭ, MoS2, порошкообразный графит или силиконы. Добавление стекловолокна иди углеволокна может уменьшить износ самой детали, но, в то же время, приведет к еще большему износу вступающего в контакт материала. Таков непосредственный результат хрупкости этих волокон. В этой связи в наши дни все более предпочтительным становится выбор в пользу добавления арамидного волокна. Арамид – полипарафенилентерефталамид, синтетическое волокно высокой механической и термической прочности. По сравнению с традиционными добавками, такие арамиды как Twaron® и Technora® обладают уникальным преимуществом жесткости при причинении минимального (если вообще какого-либо) ущерба контактным материалам. Это справедливо даже для очень мягких материалов, таких как алюминий или бронза.

Исследование

Исследовательским институтом TNO (Нидерланды) в 2005 г. были проведены исследования для того, чтобы определить, до какой степени арамидные волокна ослабляют трение и уменьшают износ. Следующие продукты из арамида сопоставляются друг с другом:

- Twaron 1488, 6 мм, мелко нарезанное волокно;

- Technora T322EH, 6 мм, мелко нарезанное волокно;

Оба волокна рассматриваются по размерности полиэфиров. Данная размерность полиэфира была добавлена к усовершенствованной технологии, в ходе которой нарезались волокна в соответствии с новым процессом. Заявка на получение патента была подана на новую технологию производства.

Применение этого нового метода увеличило объемную плотность Twaron 1488 с примерно 150 кг/м3 до около 240 кг/м3. Тот же уровень был достигнут и с Technora T322EH. В ходе исследования было установлено, что благодаря этому стало еще легче контролировать и ускорять дозировку экструдера. Оба продукта состоят из отдельных нитей с диаметром всего 12 мкм, что позволяет добиваться оптимальной дисперсии в конечном грануляте.

Программа испытаний

Основное соединение ПА66 от компании Rhodia использовалось в качестве матричного материала. Арамидные волокна были смешаны с компаундами с использованием двухшнекового экструдера от Leistriz LSM 30.34. Для дозирования в экструдере была использована гравиметрическая дозирующая установка от Soder. Гранулят ПА66 и арамид высушивались перед использованием в течение, по крайней мере, 12 часов при температуре 80°C. Были добавлены различные материалы в количестве 0 - 15 % по весу.

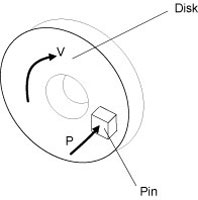

Трибологические свойства (коэффициент трения и износа) были определены с использованием штифтодисковой машины (рис. 1.).

В результате проведения ряда предварительных испытаний, условия испытаний были выбраны не слишком экстремальными, но достаточными для того, чтобы обеспечить возможность увидеть различия в свойствах различных материалов:

- скорость скольжения - 0,5 м/с;

- контактное давление - 1 MПa;

- принудительное воздушное охлаждение;

- общая продолжительность - 20 ч.

В качестве контактного материала во всех испытаниях было использовано кольцо из закаленной стали (100Cr6) со средней шероховатостью 0.1 мкм. Во время испытаний можно измерить температуру с помощью термопары, расположенной на 0,5 мм ниже поверхности стального кольца. Условия испытаний были выбраны с таким расчетом, чтобы эта температура была примерно 50°C.

Также был определен целый ряд механических свойств компаундов, армированных волокном:

- прочность на разрыв (ISO 527);

- предел прочности при статическом изгибе (ISO 178);

- модуль упругости при растяжении (ISO 527);

- ударная вязкость по Шарпи, без надрезов (ISO 179).

Эти свойства измерялись при стандартных условиях (23°C и 50% относительной влажности).

Результаты

Дисперсия арамида в матрице и испытываемых участках была хорошей, что было подтверждено методом оптической микроскопии

Трибологические свойства

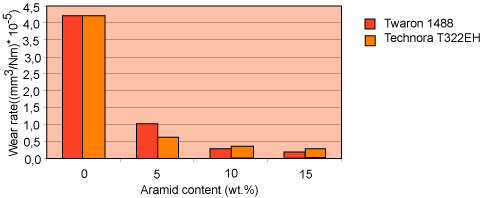

На графике (рис. 2) представленна зависимость скорости износа материала от содержания армирующего компонента. Видно впечатляющее уменьшение износа на двадцать порядков для ПА66, армированного Twaron, и Technora на 10% и более, по сравнению с неармированным ПА66. Больший эффект можно наблюдать для Technora по сравнению с Twaron при 5% уровне армирования. Не наблюдалось существенной разницы в результатах при использовании более высоких процентных долей. При тех условиях, которые использовались в ходе испытаний, снижение износа было менее выраженным по мере того, как использовалась все возрастающая процентная доля волокна.

Рис. 2. Зависимость скорости износа материала от содержания армирующего компонента.

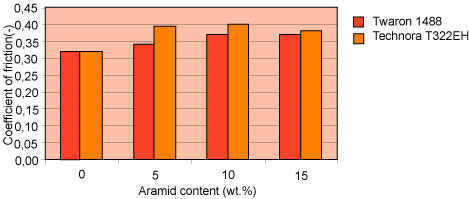

Дополнительным преимуществом использования Twaron и Technora в качестве армирующих волокон для ПА66 является относительно небольшое повышение коэффициента трения, как показано на графике (рис. 3.). Этим повышением можно в большей или меньшей степени пренебречь там, где в качестве армирующего волокна используется 5% Twaron.

Рис. 3. Зависимость коэффициента трения материала от содержания армирующего компонента.

На практике получается, что при необходимости можно уменьшить коэффициент трения простым добавлением к компаунду ПТФЭ, и это не скажется отрицательно на очень низкой скорости износа.

Механические свойства

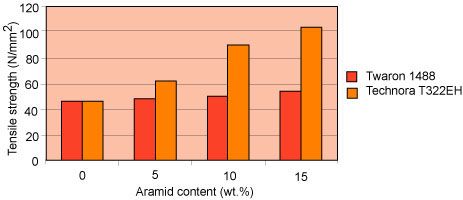

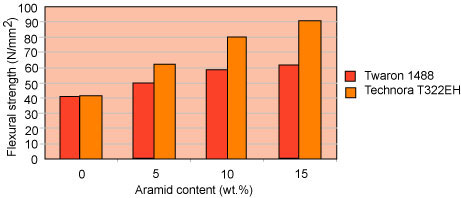

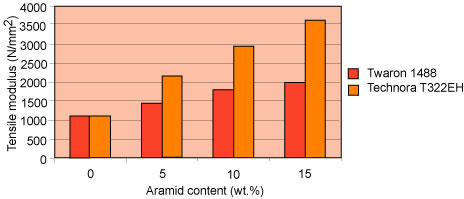

Механические свойства испытанных материалов представленны на графиках (рис. 4, 5, 6, 7). Графики показывают, что добавление Twaron только очень незначительно повышает прочность на разрыв (рис. 4.), в то время как предел прочности при статическом изгибе, очевидно, увеличился (рис. 5.). Модуль упругости при растяжении удвоился при добавлении Twaron (рис. 6.).

Рис. 4. Зависимость прочности на разрыв от содержания армирующего компонента.

Рис. 5. Зависимость предела прочности при статическом изгибе от содержания армирующего компонента.

Рис. 6. Зависимость модуля упругости от содержания армирующего компонента.

Следует отметить, что добавление Technora придает существенно иные свойства по сравнению с теми, что возникают при добавлении Twaron. Прочность на разрыв и предел прочности при статическом изгибе могут быть увеличены более, чем вдвое, за счет добавления Technora, в то время как модуль упругости может быть увеличен даже более, чем в три раза.

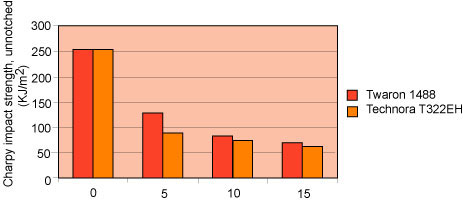

Ударная прочность уменьшилась для обоих типов волокон, но в большей степени при добавлении Technora, нежели при добавлении Twaron (рис. 7.). Само по себе уменьшение ударной прочности может быть результатом воздействия целого ряда факторов. С одной стороны, частицы волокна в матрице могут вести себя как инициаторы образования трещин, а, с другой стороны, жесткость компаунда увеличивается благодаря добавлению волокон, что уже само по себе может дать уменьшение ударной прочности.

Рис. 7. Зависимость ударной прочности от содержания армирующего компонента.

Изменение механических свойств находится в разумном соотношении с процентной долей добавляемых волокон.

Пока еще нельзя дать однозначного объяснения различий механических свойств компаундов, усиленных за счет добавления Twaron и Technora.

Здесь могут сыграть свою роль некоторые аспекты:

- волокна Technora имеют более высокую прочность, чем Twaron;

- волокна Twaron легче сворачиваются и не так, как волокна Technora;

- волокна Twaron имеют, как уже отмечалось, иную размерность, нежели волокна Technora.

Возможным объяснением различий в прочности и модулях может быть различие в прочности исходных волокон в сочетании с различными свойствами свертываемости обоих волокон. Когда волокна ломаются под воздействием мощного поперечного усилия в экструдере, происходит свертывание, особенно, на концах волокон. В результате образуется трехмерная структура волокна.

Тот факт, что волокна Technora прочнее волокон Twaron, делает их разламывание в ходе процесса экструзии менее вероятным. Поскольку Technora меньше сворачивается, большая прочность волокна может быть перенесена на матрицу с большей эффективностью. Кроме того, иная, по сравнению с волокнами Twaron, размерность нарезания, используемая для волокон, может привести к образованию связей между волокном и матрицей на ином, более высоком уровне.

Различия в области прочности при ударе между компаундами, армированными волокнами Twaron и Technora, могут также объясняться различным поведением волокон в области свертывания.

Сформированная таким образом трехмерная структура волокна может действительно несколько улучшить ударные свойства. Как уже отмечалось, волокна Technora свертываются иначе, чем волокна Twaron, так что любое положительное воздействие трехмерной структуры волокна на ударные свойства будут менее заметны при использовании волокон Technora.

В настоящее время осуществляются дальнейшие исследования этих различий.

Такие арамидные волокна как Twaron и Technora имеют важные свойства, которые идеально подходят для использования на рынке конструкционных пластмасс. Детали могут теперь конструироваться более легкими и мелкими, и, в то же время, функционировать при повышенных тепловых и механических нагрузках на протяжении проектного срока эксплуатации. Исследования показали, что оба типа арамидного волокна позволяют получить хорошие трибологические результаты, и оба типа волокна способны внести существенный вклад в износостойкость высокоэффективных конструкционных пластмасс. Хотя наилучшие механические результаты были получены при использовании волокна Technora T322EH 6 мм, соотношение цены и рабочих параметров обоих продуктов должны быть определены до принятия решения о выборе материала для конкретных целей.