ПОТЕНЦИАЛ ЭНЕРГОСБЕРЕЖЕНИЯ В ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Несколько лет назад на разработку машин для литья под давлением изделий из полимерных материалов (ИМ) оказывал большое влияние актуальный на тот момент спор о том, что лучше — гидравлический или электромеханический привод.

В настоящее время па рынке есть много моделей литьевых машин — гидроприводных, полностью электро¬приводных и комбинированных. Однако помимо влияния на уровень шума, производительность и воспроизводимость режима литья тип привода также влияет и на удельное потребление литьевой машиной электроэнергии.

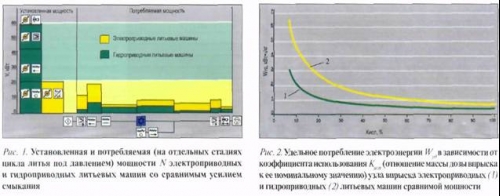

Обычная литьевая машина имеет несколько дви¬жений - подвижной плиты крепления половины формы, вращения шнека материального цилиндра узла пластикации и впрыска при наборе очередной дозы расплава ПМ, поступательного движения шнека или плунжера при впрыске и др. В гидроприводных литьевых машинах эти движения обычно осуществляются от центрального гидропривода с электрическим двигателем и регулирующим насосом. Напротив, электроприводные машины оборудуются, как пра-вило, взаимонезависимыми электромеханическими приводами с прямой передачей, где для каждой оси движения предусмотрен отдельный электродвигатель. Независимость приводов позволяет выполнять движения одновременно и за счет этого сокращать время технологического цикла литья под давлением. Однако электроприводные машины должны иметь более высокую номинальную (иначе — установлен¬ную) мощность, поскольку необходимо суммировать отдельные выходные нагрузки (рис. 1).

Установленная мощность не имеет ничего общего с потреблением энергии литьевой машиной, скорее является мерой ее производительности. Решающую роль для потребления энергии играет фактически подводимая (иначе - потребляемая) мощность, которая зависит от времени работы, коэффициента использования и эффективности подключенных нагрузок. На эти факторы, в свою очередь, оказывают влияние составляющие времени цикла литья под давлением (время впрыска, выдержки поддавлением, охлаждения, размыкания формы, съема литьевых изделий и смыкания формы).

Энергоэффективный привод на отдельных стади¬ях цикла литья должен обеспечивать минимально необходимую энергию в зависимости от предъявляемых требований. Электромеханические приводы с прямой передачей в этом отношении имеют определенные преимущества, поскольку включаются только при их использовании и потребляют значительно меньше мощности в режиме выключения питания (см. рис. I). Кроме того, и на этапе охлаждения удается экономить энергию благодаря ее минимальным потерям при отсутствии нагрузки. Применение электромеханиче¬ского привода с прямой передачей также содействует снижению расхода энергии. Это становится особенно ясно на примере расхода электроэнергии на вращательное движение шнека при наборе очередной дозы впрыска, эффективность которого оказывается в этом случае на 60 % выше, чем у гидравлического ана¬лога. Более того, поскольку потери энергии обычно рассеиваются в виде тепла, то при этом снижаются и затраты на охлаждение электрических машин.

Если рассматривать только потребление энергии, то наиболее объективным критерием сравнения энергетической эффективности различных литьевых машин следует признать удельное энергопотребление, которое представляет собой энергию, расходуемую на получение 1 кг литьевой продукции. Тогда оказывается, что при одной и той же производи¬тельности (оцениваемой в кг/ч) электроприводные машины работают значительно более эффективно с энергетической точки зрения, чем гидроприводные {рис. 2).

Потенциальная экономия энергии может достигать 25 — 50 % и в отдельных случаях даже доходить до 75 %. При этом следует учитывать, что при низком коэффициенте использования узла впрыска литьевой машины возрастает ее удельное энерго-потребление. Низкое значение К наблюдается, например, когда относительно небольшие партии изделий приходится отливать с большой длительностью цикла на больших литьевых машинах. Однако и в этом случае при одинаковом значении К электроприводные машины оказываются предпочтительнее гидроприводных.

Таким образом, конструкция литьевой машины (и, в частности, тип привода) является решающим фактором для эффективного использования энергии.

О. Шеффер, дип,1. инж., ARBURGGmbH + CoKG