Покрытие пластизолем

Пластизоль – это жидкая дисперсия поливинилхлоридной смолы в пластификаторах. Для придания определенных свойств к нему добавляются другие ингредиенты. Большой выбор добавок позволяет разработчикам этих смесей производить материалы, которые при нагревании приобретают широкий спектр искомых физических и эстетических свойств.

Покрытия могут изготавливаться бесцветными или любого желаемого цвета. Поверхность бывает блестящей или матовой. Тиснение позволяет получать любой профиль поверхности. Покрытия обладают прекрасными физическими и химическими свойствами, высоким электрическим сопротивлением, а также износоустойчивостью, огнестойкостью и стойкостью к старению.

В данной статье рассматриваются так называемые «литые» покрытия, когда дозированный объем пластизоля распределяется на движущееся основание и затем расплавляется. Этот процесс применяется для нанесения покрытия на текстиль, бумагу или другие материалы. Устойчивые к нагрузкам пленки производятся путем отливки пластизоля на стальных или бумажных поверхностях, плавления и снятия для дальнейшего использования.

В качестве примеров литых покрытий можно привести следующую продукцию:

- ткани с виниловым покрытием (используются для обивки мебели, отделки стен, сооружения навесов, брезентовых покрытий, обшивки бассейнов);

- конвейерные ленты (огнестойкие конвейерные ленты, в которых сначала насыщают волокна огнеопасным составом, а затем покрывают огнестойкими пластизолями и маслонепроницаемыми покрытиями для контакта с пищевыми продуктами);

- виниловые покрытия для полов (как правило, основа сначала покрывается вспененным пластизолем, а затем сверху накладывается твердый прозрачный слой, обладающий превосходными свойствами: износоустойчивостью, коррозийной стойкостью, долговечностью);

- основа ковровых изделий (здесь покрытие служит для закрепления ворса и обеспечивает устойчивость к деформации);

- литая пленка (устойчивая к нагрузкам пленка производится для наружных знаков и вывесок).

Требования к реологическим свойствам значительно варьируются в зависимости от покрываемой основы, скорости и процесса покрытия. Если необходимо предотвратить пропитку при покрытии жесткого текстиля, пластизоль должна быть тиксотропной жидкостью с повышенной вязкостью. Для пропитки основы потребуются противоположные свойства. При высокой скорости покрытия возрастает скорость сдвига, особенно при валковом нанесении покрытия, что представляет собой потенциальную проблему для дилатантных жидкостей.

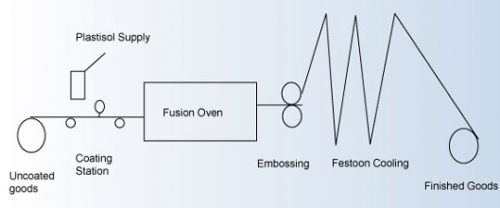

На рисунке 1 представлен пример линии покрытия. Профилированный вал и вал готовой продукции должны работать на приводе. Вал с готовой продукцией в ходе процесса покрытия изменяет диаметр, а скорость вращения должна постоянно корректироваться в целях сохранения постоянной скорости нанесения покрытия. На рисунке представлена фестонная система, которая включает в себя горячее нанесение и охлаждение перед сматыванием в рулоны. Сматывание в горячем состоянии может привести к ухудшению качества покрытия.

Рис. 1. Блок-схема линии покрытия пластизолем.

Plastisol supply – подача пластизоля.

Uncoated goods – продукция без покрытия.

Coating station – секция нанесения покрытия.

Fusion Oven – плавильная печь.

Embossing – тиснение.

Festoon Cooling – фестонное охлаждение.

Finished Goods – конечная продукция.

На стадии плавки пластизоль должен быть нагрет до необходимой температуры плавления, составляющей около 180ºС. Можно составлять смеси с более низкой температурой плавления, которые используются для покрытия термочувствительных материалов. В печи требуется установить вытяжку, так как при расплаве выделяются летучие вещества. Нагрев по всей ширине печи должен быть равномерным.

На следующем этапе поверхность можно подвергнуть тиснению на профилированном вале для придания ей различных декоративных эффектов, например, имитации кожи. При помощи вала с гладкой поверхностью можно добиться зеркальной полировки. Расплавленное покрытие не должно остывать до этапа тиснения. Вал для тиснения поддерживается в холодном состоянии. Обычно, сектор тиснения находится рядом с выходом из печи расплава и состоит из приводного, охлаждаемого водой вала для нанесения узора и эластичного вала с водяным охлаждением на стороне подложки, который прижимает материал и осуществляет декоративное тиснение на горячем расплавленном пластизоле. Важно, чтобы тиснение производилось при температуре, близкой к температуре плавления пластизоля – 180ºC. Термопластики обладают «температурной памятью» и могут снова принять форму, которую они имели до обработки. Если производить тиснение при более низкой температуре, рисунок может постепенно исчезнуть, особенно под воздействием повышенных температур.

Методы дозировки

При прохождении продукции через секцию нанесения покрытия и затем печи плавления покрытие должно быть равномерно распределено по всей длине и ширине основы. Существует несколько видов контроля за нанесение покрытия.

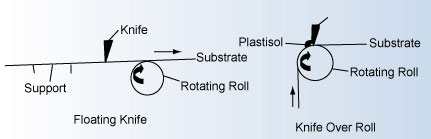

Нанесение покрытия шабером. Пластизоль наносится на подложку и проходит под лезвием, установленным в ширину подложки. Ограничители на концах лезвия удерживают пластизоль в рамках шабера. Зазор между шабером и подложкой, а также реологические свойства контролируют объем пластизоля, проходящий под лезвием. Форма части шабера, контактирующей с пластизолем, и угол лезвия относительно основы имеют определяющее значения для качества получаемого покрытия. Наиболее эффективными считаются следующие формы лезвия: срезанная, скругленная, заостренная, полукруглая или с небольшой выпуклостью со стороны выпуска.

Основание подложки под шабером является фактором контроля толщины покрытия. Ролик может располагаться непосредственно под шабером, и так как подложка не может провиснуть, данный метод обеспечивает нанесение равномерного покрытия по всей ширине подложки. Недостатком такого метода является то, что крупные частицы или комки не могут пройти под шабером, что приводит к образованию штрихов на пленке, а морщины или неровности на подложке могут привести к разрыву или остановке линии нанесения покрытия. Другой метод заключается в установке ролика на расстоянии от шрабера и называется плавающий нож. Это позволяет пропускать комки, но повышает риск провисания подложки между креплениями.

Рис. 2. Схемы нанесения покрытий «Плавающий нож» и «Вал под ножом».

Knife – шабер.

Support – крепление.

Floating Knife - плавающий нож.

Rotating Roll - вращающийся вал.

Substrate - основание.

Knife over Roll - вал под ножом.

Plastisol - пластизоль.

Substrate - основание.

Rotating Roll - вращающийся вал.

Нанесение покрытия воздушным шабером. Струя воздуха, проходящая сквозь щель или форму, может иногда использоваться вместо ножа. Конструкция будет практически идентична конструкции ролика под ножом, указанной на рисунке выше, за исключением того, что лезвие заменено воздушным слоем.

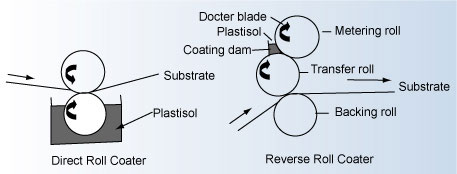

Валковое покрытие. Пластизоль наносится на движущуюся подложку с вала. Существует множество конструкций регулировки подачи и нанесения жидкости на подложку. Две основных конструкции представлены на рисунке 3.

Рис. 3. Прямое и обратное валковое покрытие.

Direct roll coater – прямое валковое покрытие.

Plastisol – пластизоль.

Docter Blade – лезвие шабера.

Coating Dam – перемычка покрытия.

Reverse Roll Coater – обратное валковое покрытие.

Backing Roll – подпорный вал.

Substrate – основание.

Transfer Roll – промежуточный вал.

Metering Roll – дозировочный вал.

Покрытие, наносимое с помощью рифленого вала, является типом валкового покрытия, применяемого для нанесения пластизоля на подложку с применением элементов дизайна. Промежуточный валик отпечатывает рисунок в обратном направлении, а весь пластизоль, кроме находящегося в рифленом углублении, снимается с вала до поступления на подложку.

Корректировка при помощи стержня. Для дозирования пластизоля может использоваться стержень. Как правило, он вращается автоматически таким образом, чтобы направления движения стержня и поверхностей пластизоля совпадали. Это способствует проходу твердых частиц и снижает напряжение сдвига. Обмотанный проволокой стержень, вращающийся или неподвижный, представляет собой еще один способ дозирования пластизоля при поступлении на движущуюся подложку. Иногда такой дозирующий стержень называют стержнем Мейера. Жидкость проходит сквозь проволочные зазоры. Калибр проволоки определяет размер зазоров и количество протекающей сквозь них жидкости. Другой простой, но эффективный способ осуществления контроля – использование резьбовых стержней. При дозировке стержнем Мейера или резьбовым стержнем вязкость пластизоля должна быть низкой, чтобы борозды, остающиеся после нанесения могли слиться до этапа плавления.

Трафаретное покрытие. Примером трафаретного покрытия может стать прокатка пластизоля через «шелковую» трафаретную сетку. Вращающийся трафарет для нанесения покрытия состоит из вращающегося цилиндра с перфорированным рисунком. Внутри цилиндра находится пластизоль, который выдавливается через перфорацию на движущуюся подложку.

Поливное нанесение покрытия. Пластизоль циркулирует между резервуаром и верхним прогоном, переливочным бункером, щелевой формой или другим устройством, обеспечивающим поступление материала в резервуар. Для контроля толщины покрытия применяется корректировка скорости линии и скорости потока. Нанесение покрытия поливом используется для покрытия части или всего материала. Вязкость пластизоля должна быть такой, чтобы она выходила из переливочного бункера или щелевой формы цельным потоком.

Покрытие нитей. Нити покрываются пластизолем. Нити погружаются в пластизоль и расплавляются. Из таких нитей изготавливают, например съемные оконные сетки. При высоких скоростях покрытия трудности вызывает дилатантность.

Скорость сдвига между шабером для нанесения покрытия и основанием очень высока. Только применение добавок, пластификаторов и смол позволяет разработать и произвести пластизоли, которые могут обеспечить равномерную толщину покрытия и его качество. Дилатантность пластизолей при высокоскоростном покрытии приводит к нарушению равномерности покрытия, возможным разрывам, растяжениям или разрушению основания, что является причиной значительных простоев. Как и во всех процессах, где используется пластизоль, а особенно в литьевых процессах, состав пластизолей определяет осуществимость процесса.

Реология – наука о текучести сплошных сред. Реологические свойства пластизоля можно, а для многих технологий нанесения покрытий – нужно, контролировать. Следует понимать некоторые термины, связанные с этими свойствами.

Вязкость – сопротивление перемещению одной части тела относительно другой. Для сравнения, вода имеет низкую вязкость, а патока – высокую.

Скорость сдвига – скорость, с которой поверхность, прилегающая к пластизолю, передвигается относительно пластизоля.

Тиксотропная жидкость - вязкость такой жидкости уменьшается при увеличении скорости перемешивания. Такая жидкость «разжижается», если ее интенсивно перемешивать.

Дилатантная жидкость - вязкость такой жидкости повышается с увеличением скорости перемешивания. Она легко течет, если двигать ее медленно, но при возрастании скорости движения сопротивление возрастает.