АВТОМАТИЗАЦИЯ ЭКСТРУЗИИ

Статья поможет найти ответы на вопросы, зачастую стоящие перед руководителями экструзионного предприятия.

В её основе лежат многократно проверенные на практике стратегии и решения, применение которых позволит провести первичную оценку ситуации, сложившейся на предприятии и определить, какие преимущества может дать автоматизация. В выигрыше окажутся все, от оператора до руководителя, переоснащение современными технологиями автоматизации поставит предприятие на один уровень с лидерами рынка.

•Что характеризует современную технику автоматизации экструдеров?

•Что влияет на качество продукции, стабильность процесса?

•В каких случаях оснащение имеющихся экструдеров новыми средствами автоматизации приобретает смысл?

•Какие дополнительные преимущества обнаруживаются на практике?

•Каковы тенденции будущего?

Автоматизация экструдеров – этапы развития техники

На предприятиях, использующих экструзионное оборудование, можно встретить практически все поколения техники, поступившие в последние десятилетия и все еще эксплуатирующиеся. Надежность машин и контролируемой технологии объясняется в том числе и тем, что в свое время оборудование было переоснащено современной контрольно-измерительной аппаратурой и средствами автоматизации.

С середины 60-х годов чувствительные к вибрации механические регуляторы с падающей дужкой повсеместно заменялись оснащенными транзисторами компактными электронными регуляторами («PLASTOMATIC»). В 70-е годы они предлагались как с аналоговыми, так и с более воспроизводимыми цифровыми датчиками заданного значения. Контакторное управление было заменено электроникой. Новые алгоритмы регулирования (DPID; PDPI; PID²) решающим образом улучшили характеристики регулирования используемых прежде типов регулирования PD или PID. Для управления шнеками или контроля качества на линии использовались интегрированные средства контроля предельных значений (пороговый ограничитель). Позднее использовались также цифровые индикаторы фактических значений, которым в то время не удалось вытеснить более дешевые аналоговые исполнения (стрелочный индикатор; цепочка светодиодов; красная лента с электроприводом). Всеобщее внедрение цифровых технологий в области одиночных регуляторов относится к началу 90-х годов, когда микропроцессоры стали доступны для малой бытовой техники по приемлемой цене. С семейства KS 40 началось победное шествие микропроцессорной технологии в области компактных приборов, в том числе и в области стандартного оснащения экструдеров, которое продолжалось до середины 90-х. Для каждой зоны, помимо температурного регулирования (адаптивные параметры для нагрева / охлаждения), управляемой функции заданных значений (режим ожидания, линейное изменение, профиль), множественного контроля предельных значений (абсолютного и относительного), предусматривался также контроль тока нагрева (абсолютный; 1- и 3-фазный). Подобная автоматизация контроля и индикации тока сделала излишним крайне необходимый прежде амперметр.

Однако пионерами повсеместного применения цифровой техники стали многозонные регуляторы, такие, как представленные на K’79 Multiplastomatic, и, в первую очередь, используемые с 1983 года системы PMC 1000 с 12-канальными картами термостата, управлением посредством цветного дисплея и функцией сохранения рецептур, в том числе на съемные электронные носители информации. Удобство управления улучшено за счет графических элементов, таких как пиктограммы и представления статистических кривых, а также технологии адаптивного считывания параметров регулирования и автоматического последовательного управления приводами (функция обучения) и унифицированных единых обусловленных технологическим процессом стратегий управления. Уже в этом поколении были внедрены первые привязки к главным производственным компьютерам.

В последующие десятилетия модули становились все меньше и мощнее. Алгоритмы регулирования продолжали совершенствоваться и оптимизировались для универсального применения. Место электронно-лучевых трубок заняли плоские дисплеи, а стандартизированные полевые шины объединили в сети компактные модули автоматизации (P8, P-open), которые заменяют более объемные 19“ съемные платы. Благодаря концепции полевых шин были интегрированы такие технологии оптимизации как гравиметрия, регулирование центрирования труб и толщины стенок.

Сегодня имеется широкий ассортимент особенно компактных сенсорных экранов (например, в системах varioEC они имеют диагональ 5,7“, 10“, 12“, вплоть до 20“), которые обеспечивают простоту управления одним касанием пальца, что по достоинству оценили на практике операторы машин! Сегодняшняя промышленная компьютерная технология делает возможным экономически выгодное использование проверенных и хорошо известных в офисном мире технологий (интерфейс Ethernet, OPC-сервер) для объединения в корпоративные сети, дистанционной диагностики через интернет, обеспечения качества, анализа баз данных и т.д.

Мощность современных модулей автоматизации выросла настолько, что многие задачи могут надежно решаться небольшим количеством микропроцессоров, или даже одним (множественное регулирование температуры, измерение давления расплава, управление скоростью вращения и т.д.). Надежность используемых электронных деталей возросла еще больше: теперь нет необходимости в подвижных механических деталях, таких как вентиляторы или жесткие диски, кроме того, современные технологии отличаются заметным увеличением срока службы фоновой подсветки.

Следующий важный пункт заметно отражается на бюджете - в последние десятилетия расходы стали чрезвычайно ниже! Даже при оснащении простыми дискретными одиночными приборами – отдельными термостатами, индикаторами / регуляторами приводов, средствами контроля давления расплава – экструдеры стоят значительно дороже по сравнению с самой компактной системой автоматизации varioEC. За счет использования новой компактной техники также заметно снижаются расходы на установку. При этом новые системы дают пользователям и другие материальные преимущества, о которых будет подробно рассказано ниже.

Переоборудование: критерии рентабельности

Зачем вообще нужно переоборудование экструзионных установок? При условии своевременной замены изнашивающихся деталей, механические части экструдера на протяжении десятилетий сохраняют свою функциональность. Однако, несмотря на профилактические работы, работоспособность старых установок снижается, а расходы растут. Старые регуляторы на базе релейной техники, мониторы с ЭЛТ-трубками, устаревшие средства управления все чаще выходят из строя. Это ведет к повышению затрат на ремонт и увеличению производственного брака. Вместе с тем требования, предъявляемые производством растут, и даже при использовании «простых» и не новых экструдеров растет стремление к модернизации средств сбора данных измерений с целью обеспечения качества и оптимизации техпроцесса. Но интеграция отдельных систем MDE означает почти такие же высокие издержки, как при переоборудовании на новые компактные системы для комплексной автоматизации!

Воспроизводимое производство требует сохранения рецептур и надежного повторения установок заданных параметров. Для исключения ошибок оператора здесь необходимы всеохватывающие способы обработки данных, которые старые системы не в состоянии обеспечить. Итак, желаний много, однако не всегда есть возможность вложить средства в совершенно новые экструзионные установки. Поэтому перед тем, как принять решение об инвестициях, целесообразно сравнить сопутствующие затраты и эффективность с таковыми при модернизации. В первую очередь необходимо внести ясность в ключевой вопрос: кто может / должен выполнять переоснащение?

•При отсутствии на предприятии собственных специалистов-электриков все переоборудование и ввод в эксплуатацию необходимо поручить поставщику средства автоматизации и производителю распределительных шкафов!

•При наличии таковых возможно разделение труда. Работы с электрическими сетями проводятся самостоятельно в соответствии с предписаниями поставщиков средств автоматизации, а ввод в эксплуатацию осуществляется затем при поддержке приглашенных специалистов.

•При наличии собственных специалистов-электриков и специалистов по автоматизации, а также согласованном предоставлении базового программного обеспечения (исходного кода комплексного пакета) возможна собственная модификация панели управления и управляющих программ (ПЛК в соответствии IEC 61131-3) для индивидуальных решений (это относится в первую очередь к машиностроителям и крупным экструзионным предприятиям).

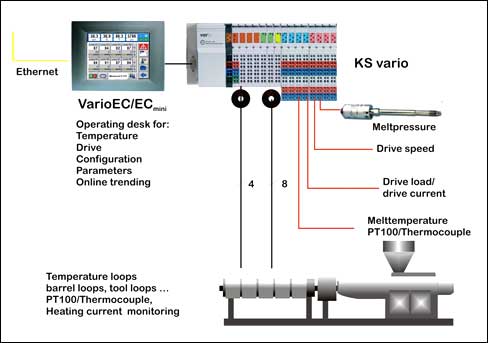

Важнейшие параметры техпроцесса – физические основы

Наряду с регулированием температуры (нагрев / охлаждение) отдельных зон и индикацией температуры расплава со всеми функциями контроля (блокировка запуска, управление шнеками, поле допусков, превышение температуры (например, отключение охлаждения или нарушения в работе твердотельных реле) осуществляется контроль соответствующих токов нагрева. Измеряется скорость вращения шнеков и контролируется аналоговая величина нагрузки (крутящий момент). Также измеряется и контролируется давление расплава. Предусмотрена автоматическая калибровка датчика давления расплава DMS. Средства измерения других показателей периферийного оборудования могут соединяться с системой посредством имеющихся подключений. Таким образом, на экструдере можно оценить или настроить все «классические» сигналы.

Как решаются задачи?

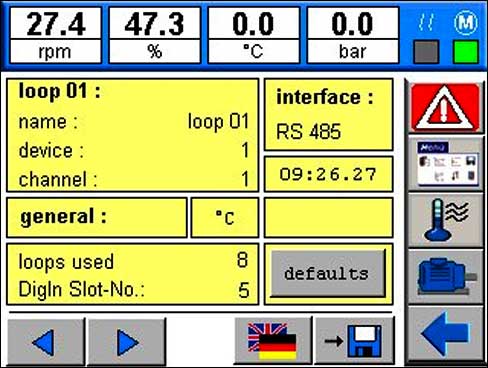

В представленном здесь решении вся автоматизация осуществляется посредством компактного цветного дисплея и модульной монтируемой на DIN-рейке системы входов / выходов цифровых и аналоговых сигналов технологического процесса и оборудования. Программное обеспечение системы управления машиной, хода процесса и средств регулирования уже готово к эксплуатации и нуждается лишь в простой конфигурации на дисплее в соответствии с фактической ситуацией (количество зон, приводов и т.д.). После этого на экране будут отображаться только необходимые рабочие параметры.

Решение задач классического стандартного экструдера

Регулировка температуры, привод шнека с регулировкой и индикацией скорости вращения, а также контроль крутящего момента, контроль давления расплава, синхронизация второго привода (например, вытяжное устройство). Кроме того, интерфейсы данных (в том числе EUROMAP 27) делают возможной синхронизацию с соэкструдером (ведущий - ведомый), а также связь с центральными компьютерами (сбор данных измерений MDE, главный производственный компьютер MES/ERP). Другие аналоговые сигналы реализуют интеграцию датчиков и приводов. Конечно, особая компактность решения означает ограничение возможностей расширения, обусловленных аппаратным обеспечением. Однако все классические задачи выполняются! Оборудованные таким образом экструдеры могут без ограничений встраиваться в общие средства автоматизации всех экструзионных установок в качестве подстанции. В таблице представлены варианты возможностей переоборудования различных типов экструдеров (стандартный экструдер, лабораторный экструдер, дополнительный экструдер, соэкструдер, и т.д.).

Эргономичный экран – «прозрачный» технологический процесс

Отображением страниц на дисплее представлен основной принцип компоновки. Во избежание «эффекта замочной скважины» важные фактические значения (такие как температура и давление расплава, скорость вращения шнеков) и состояния (нагрев, включение / выключение привода) отображаются в верхней части экрана на каждой странице. Таким образом опровергается аргумент «системы отображения на экране всегда показывают только один фрагмент, но установки, оснащенные отдельными приборами, отображают данные параллельно». На каждой странице, относящейся к технологическому участку, можно одним взглядом оценить общее состояние «в картинках» и предупредить различные неожиданности. Технологические экранные страницы предлагают ряд преимуществ: на странице собраны температуры всех зон с возможностью отдельного обслуживания, распознавания состояний отклонения или детального отображения со статистическими кривыми. Все приводы могут наблюдаться и регулироваться по отдельности или синхронно. Таким образом, выполняется и автоматическая синхронизация соэкструдера с основным экструдером. Индивидуальные станицы управления обеспечивают еще большее уплотнение установочных параметров на одной странице, например, при работе со специальными сериями испытаний больше не нужно перелистывать страницы, можно сразу увидеть причину и следствие. Страницы с данными регулирования температуры служат для перехода к следующей теме, при этом автоматически работающие в фоновом режиме подпрограммы остаются доступными для наблюдения.

Автор представленной статьи - Ульрих Маршалл (Ulrich Marschall), ведущий инженер компании PMA GmbH.