ШЛАКОСОДЕРЖАЩИЕ ЦЕМЕНТЫ: повышение ранней прочности

Более чем 100-летний опыт производства шлакосодержащих цементов показал их бесспорную эффективность с позиций ресурсо- и энергосбережения не только для предприятий-изготовителей, но и для потребителей цементов.

Положительные свойства шлакопортландцемента известны: повышенная водо- и сульфатостойкость, жаростойкость, пониженная экзотермия, интенсивный рост прочности при повышенной температуре. Однако несмотря на накопленный опыт, отношение строителей к применению портландцементов с повышенным содержанием шлака (21–35 %) и шлакопортландцементов в бетоне – далеко не однозначное.

Наибольшее опасение вызывает возможное снижение прочности в раннем возрасте, замедленный темп роста прочности при нормальных и пониженных температурах.

Регулирование химико-минералогического состава клинкера, применение помола цемента в замкнутом цикле позволяет выйти на оптимальный уровень качества цемента. Однако при увеличении содержания шлака в цементе ранняя прочность бетона может существенно снижаться.

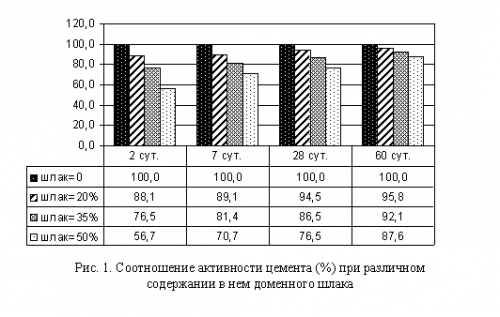

На рис. 1 представлены полученные нами данные об активности цемента при различном содержании в нем доменного шлака. Для исследований была использована смесь бездобавочного портландцемента Здолбуновского завода с доменным гранулированным шлаком Днепродзержинского комбината, который домалывали в лабораторной мельнице на протяжении 45 мин. При этом тонкость помола соответствовала остатку на сите 008 7…10 %.

Как видим, “разбавление” клинкера шлаком приводит к наиболее интенсивному снижению активности цемента в возрасте 2 и 7 сут., и это снижение почти пропорционально содержанию шлака в смеси. К возрасту 60 сут. активность цементов начинает сближаться.

Для бетона нормального твердения на цементах с повышенным содержанием доменного шлака часто возникает необходимость в дополнительных мероприятиях по повышению их ранней прочности. Наиболее распространенными способами такого повышения являются:

1. переход на цемент с меньшим содержанием минеральных добавок;

2. повышение марочной и – одновременно – ранней прочности бетона при повышении Ц/В путем

- увеличения расхода цемента;

- снижения водопотребности бетонной смеси при применении пластификаторов;

3. повышение ранней прочности (без существенного изменения марочной) при введении добавок-ускорителей.

Возможно также сочетание указанных способов.

Выбор определенного способа для конкретного производителя бетона целесообразно выполнять с учетом его технологической эффективности в конкретных условиях, определяемых классом бетона, его назначением, подвижностью бетонной смеси, особенностями заполнителей, возможностью применения химических добавок. Однако окончательное решение следует принимать главным образом с учетом себестоимости бетонной смеси.

Переход на цемент с меньшим содержанием минеральных добавок и увеличение его расхода – наиболее простые способы повышения ранней прочности бетона. Однако их эффективность прямо связана с ценами на цемент и их соотношением для различных типов. Увеличение абсолютного расхода цемента не только увеличивает стоимость бетона, но и повышает его усадку, тепловыделение. В таблице 1 приведены усредненные данные, которые показывают соотношение роста ранней прочности бетона и стоимости цемента в бетоне. Результаты получены для цементов Днепродзержинского и Криворожского заводов, входящих в состав ОАО “Кривой Рог Цемент”, где накоплен большой опыт производства цементов с повышенным содержанием шлака. Принятое соотношение цен на цемент также соответствует продукции указанных производителей.

Таблица 1.

Экономическая эффективность увеличения ранней прочности бетона при увеличении его расхода и переходе на другой тип цемента

Тип цемента | Содержание шлака, % | Цена, %, по отношению к ШПЦ | Повышение прочности в возрасте 2–3 сут., %Повышение стоимости цемента в бетоне, %при увеличении расхода цемента на | |||

| 0 | 15 % | 25 % | 40 % | |||

| ШПЦ | 36–50 | 100 | – | 10...1515 | 15...2525 | 30...5040 |

| ПЦ ¶¶/Б (Д35) | 21–35 | 104 | 20...304 | 25...4020 | 45...6030 | 70...9046 |

| ПЦ ¶¶/А (Д20) | 6–20 | 107 | 50...557 | 55...7023 | 80...10034 | 100...12050 |

| ПЦ ¶ (Д0) | 0 | 119 | 70...8019 | 80...10037 | 110...13049 | 130...15067 |

Как видно из таблицы 1, переход на цемент с более низким содержанием шлака может быть экономически оправдан при небольшой разнице в цене цементов, существенно отличающихся по содержанию шлака. При увеличении цены бездобавочного цемента экономическая эффективность такого приема резко падает.

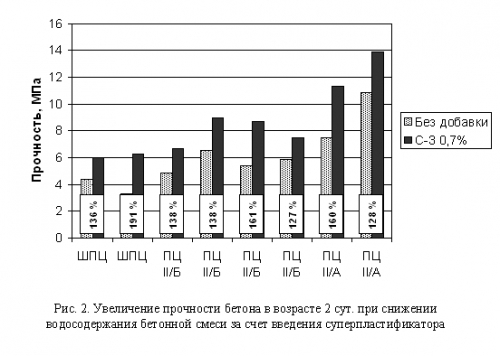

Одновременное повышение марочной и ранней прочности бетона путем уменьшения водосодержания бетонной смеси более целесообразно не только по экономическим, но и по технологическим соображением. Уменьшение расхода воды при введении пластифицирующих добавок при прочих равных условиях снижает капиллярную пористость бетона, тем самым повышая его непроницаемость, морозостойкость. В таблице 2 и на рис. 2 приведена прочность бетонных смесей одинаковой подвижности с равным расходом цемента без добавки и с добавкой суперпластификатора С-3 в количестве 0,7 % от массы цемента. Применение добавки при постоянном расходе цемента и одинаковой подвижности бетонной смеси позволило увеличить марочную прочность примерно на один класс, а прочность в возрасте 2 сут. выросла на 27–51 %.

Таблица 2

Повышение прочности бетона при введении суперпластификатора С-3

Тип цемента, завод-производитель | Принятый состав бетона | |||||||

| Ц=376 кг/м3 В=215 кг/м3 (В/Ц=0,57) | Ц=376 кг/м3 В=175 кг/м3С-3=0,007Ц (В/Ц=0,47) | |||||||

| ОК, см | Прочность, МПа,в возрасте | ОК, см | Прочность, МПа,в возрасте | |||||

| 2 сут. | 7 сут. | 28 сут. | 2 сут. | 7 сут. | 28 сут. | |||

| ШПЦ ¶¶¶/А,Днепродзержинск | 10,5 | 4,4 | 9,9 | 19,0 | 12 | 6,0 | 14,0 | 27,7 |

| ПЦ ¶¶/Б,Кривой Рог | 10 | 6,55 | 13,8 | 23,85 | 12 | 9,0 | 17,5 | 29,9 |

| ПЦ ¶¶/Б,Днепродзержинск | 15 | 5,9 | 12,35 | 20,2 | 14 | 7,5 | 17,5 | 28,5 |

| ПЦ ¶¶/А,Кривой Рог | 15 | 7,5 | 13,95 | 26,0 | 16 | 11,3 | 20,2 | 33,5 |

В таблице 3 приведена сравнительная эффективность других пластифицирующих добавок в случае применения их для снижения расхода воды при сохранении подвижности смеси. Применение пластификаторов и суперпластификатора С-3 экономически более целесообразно, чем увеличение расхода цемента. Эффективность применения суперпластификаторов четвертого поколения для литых бетонных смесей сопоставима с переходом на бездобавочный цемент и одновременным увеличением его расхода до 30–40 %. Однако с технологической точки зрения применение новейших суперпластификаторов предпочтительнее, тем более, что цена такой добавки как Мареi SP3, например, в условиях Украины вполне приемлема (1,6–1,7 $/л).

Известным приемом повышения ранней прочности бетона является введение ускорителей твердения, в первую очередь электролитов. В Украине сегодня для модификации свойств бетонов и бетонных смесей широко используется система добавок “Релаксол”, основанная на техногенной смеси роданида и тиосульфата натрия. На рис. 3 приведена прочность бетонов умеренно подвижной консистенции одинакового состава без добавки и с добавкой “Релаксол-Лидер” в количестве 1 % от массы цемента.

Таблица 3

Сравнительная эффективность добавок-пластификаторов 1)

Добавка | Расход, % от массы цемента | Водоредуцирующая способность, % | Усредненное увеличение ранней прочности, % | Стоимость добавки по отношению к ШПЦ | Повышение стоимости материалов в бетоне, % | |

| ЛСТ | 0,2 | 8...12 | 10...15 | 6,25 | 1,3 | |

| Sika Plastiment BV-60 | 0,3 | 10…12 | 10...20 | 16,8 | 5 | |

| С-3 | 0,35 | 12...15 | 10...20 | 22 | 7,6 | |

| 0,5 | 16...18 | 15...30 | 11 | |||

| 0,7 | 18...20 | 30...50 | 15,3 | |||

| Mapei Dynamon SP3 | 1 (0,222)) | 30…35 | 40…60 | 25 (113 2)) | 25 | |

| 1,5 (0,332)) | 40…45 | 60…90 | 37.5 | |||

| Mapei Dynamon SR3 | 1 | 22…28 | 40…55 | 37,4 (150 2)) | 37.4 | |

| 1,5 | 30…35 | 40…60 | ||||

| 56.1 | ||||||

| Sika Viscocrete S-600 | 1 | 30…35 | 40…60 | 38.6 | 38.6 | |

| 1,5 | 40…45 | 60…90 | 57.9 |

Примечания: 1) - при применении как водоредуцирующих для снижения расхода воды при неизменном расходе цемента и равной подвижности бетонной смеси;

2) - в пересчете на сухое вещество.

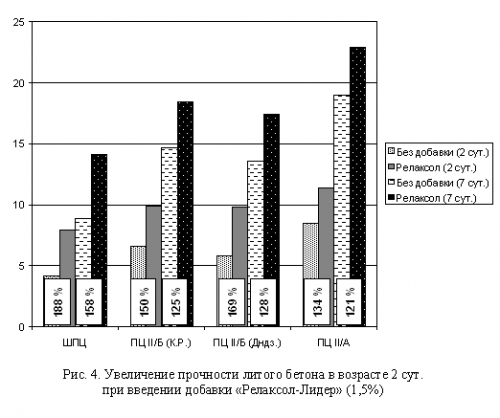

Как следует из диаграммы, повышение ранней прочности бетона (2 сут.) составило от 29 до 68 %. Аналогичные результаты получены для литых бетонных смесей при расходе добавки 1,5 % (рис. 4). Следует отметить, что во всех случаях наиболее высокие результаты были получены для ШПЦ Днепродзержинского завода, что, по-видимому, можно объяснить некоторой активизацией шлаковых стекол тиосульфатом натрия, которая более существенно проявляется в высокоалюминатных цементах.

С целью повышения уровня активации шлака были также рассмотрены комплексные добавки состава “Релаксол”+ сульфат (щелочь), и проведено сравнительное их исследование в бетонах на цементах ПЦ ¶¶/Б и ШПЦ. Также рассматривалось действие традиционных добавок–электролитов (нитрат кальция, сульфат натрия). Результаты приведены в таблице 4. Наиболее эффективной оказалась комплексная добавка “Релаксол” (1,5 %) + сульфат натрия (1 %). Следует отметить, что повышение расхода “Релаксола” до 2,5 % незначительно увеличивает ускоряющий эффект, поэтому оптимальным следует считать дозировку 1,5 %. Некоторый синергетический эффект имеет также смесь добавки “Релаксол” и соды.

Таблица 4.

Результаты сравнительного исследования добавок-ускорителей (цемент ПЦ ¶¶/Б Днепродзержинского завода)

Тип добавки, расход | Принятые состав бетона | |||

| В/Ц=0,48 В=245 кг/м3 | ||||

| ОК, см | Прочность бетона, МПа, в возрасте | |||

| 2 сут. | 7 сут. | 28 сут. | ||

| - | 17 | 4,9 | 12,4 | 23,7 |

| Релаксол-Лидер 1,5 % | 21 | 7,9 (61 %*) | 14,1 | 26,3 |

| Релаксол-Лидер 2,5 % | 22,5 | 8,4 (71 %) | 15,2 | 26,5 |

| Сульфат натрия (1 %) | 17 | 6,5 (33 %) | 15,5 | 24,8 |

| Сульфат алюминия (3 %) | 10 | 8,6 (76 %) | 17,0 | 25,6 |

| Нитрат кальция (3 %) | 15,5 | 5,2 (6 %) | 14,3 | 24,8 |

| Релаксол (1,5 %) +сульфат натрия (1 %) | 22,0 | 11,0 (124 %) | 19,2 | 30,8 |

| Релаксол (1,5 %) +сульфат алюминия (1 %) | 20 | 8,9 (82 %) | 18,3 | 28,8 |

| Релаксол (1,5 %) + нитрат кальция (3 %) | 22,5 | 5,6 (15 %) | 14,5 | 22,8 |

| Релаксол (1,5 %) + сода (1 %) | 20,5 | 8,6 (76 %) | 15,9 | 25,4 |

* - увеличение прочности по сравнению с бетоном без добавки

Отдельно были рассмотрены композиции ускоритель (Релаксол) + суперпластификатор, реализованные в добавках “Реламикс”, “Релаксол-супер”. В наших опытах использовали смесь добавок “Релаксол-Лидер” (1,5 %) и С-3 (0,7 %), а также “Релаксол-Супер” (2 %). Результаты (при постоянном расходе цемента) приведены в таблице 5. Данный прием оказался достаточно эффективен, причем возможно использование как готовой добавки (“Релаксол-Супер”), так и добавки, полученной смешиванием отдельных компонентов при изготовлении бетона.

Таблица 5.

Результаты исследования комплексной добавки “ускоритель твердения + суперпластификатор” (шлакопортландцемент, Ц = 430 кг/м3)

Добавка | Ц/В | ОК, см | Прочность бетона, МПа, в возрасте | ||

| 2 сут. | 7 сут. | 28 сут. | |||

| - | 1,75 | 17,5 | 3,5 | 7,1 | 17,4 |

| С-3 (0,7 %) | 2,02 | 17 | 5,3 (51 %*) | 13,3 | 26,8 |

| Релаксол-Лидер (1,5 %) + С-3 (0,7 %) | 2,02 | 19,5 | 7,4 (111 %) | 16,5 | 30,2 |

| Релаксол-Супер (2,5 %) | 2,0 | 20 | 6,8 (93 %) | 15,4 | 31,0 |

* - увеличение прочности по сравнению с бетоном без добавок

В таблице 6 выполнено экономическое сравнение применения различных добавок-ускорителей, а в таблице 7 – сравнение различных способов повышения ранней прочности бетона на шлакопортландцементе (содержание доменного гранулированного шлака до 50 %).

Таблица 6

Сравнительная эффективность добавок-ускорителей

Добавка | Расход, % от массы цемента | Водоредуцирующая способность, % | Усредненное увеличение ранней прочности, % | Стоимость добавки по отношению к ШПЦ, % | Повышение стоимости материалов в бетоне, % |

| Релаксол-Лидер | 1 | 3...5 | 40...60 | 12 | 12 |

| Релаксол-Лидер | 1,5 | 5...8 | 55...65 | 12 | 18 |

| Релаксол-Лидер | 2,5 | 8...12 | 65...80 | 12 | 30 |

| Релаксол-Супер | 1,5 | 12…15 | 55...70 | 23 | 34,5 |

| Релаксол-Супер | 2,5 | 15…20 | 70...100 | 23 | 57,5 |

| Релаксол + сульфат натрия | 1,5+1 | 5...8 | 90...130 | 12 / 2,8 | 20,8 |

| Релаксол + сода | 1,5+1 | 5...8 | 70...90 | 12 / 3 | 21 |

| Релаксол-Лидер + С-3 | 1,5+0,7 | 17...22 | 90...110 | 12 / 22 | 33,3 |

Таблица 7

Сравнительная эффективность различных способов повышения ранней прочности бетона на шлакопортландцементе

Способ повышения ранней прочности | Повышение стоимости вяжущего в бетоне, %, при увеличении прочности в возрасте 2 сут на: | |

| 40…60 % | 70…90 % | |

| Увеличение расхода цемента | 40 | – |

| Переход на ПЦ ¶¶/А с увеличением расхода цемента | 23 | 34 |

| Переход на ПЦ ¶ | 19 | 37 |

| Применение добавки С-3 | 15,3 | – |

| Применение добавки Мареi SP3 | 25 | 37,5 |

| Применение добавки Релаксол-Лидер | 12 | 30 |

| Применение добавки Релаксол-Лидер + сульфат натрия | – | 20,8 |

| Применение добавки Релаксол-Супер | 34,5 | 57,5 |

| Применение добавки Релаксол-Лидер + С-3 | – | 33,3 |

Таким образом, при существующем сегодня в Украине соотношении цен на цемент и химические добавки известные способы повышения ранней прочности бетона на шлакосодержащих цементах можно расположить в следующей последовательности по экономической эффективности:

- введение ускорителей и комплексных добавок;

- введение суперпластификаторов;

- переход на ПЦ-¶;

- увеличение расхода цемента (и переход на другой тип).

Очевидно, что в ряде случаев (например, для литых смесей) следует применять несколько способов одновременно.

В каждом конкретном регионе соотношение цен на цементы различных типов и химические добавки в бетон может существенно отличаться от приведенных выше. Поэтому результаты выполненных нами исследований следует рассматривать как ориентир, который позволит производителям бетона найти свой оптимальный вариант в дилемме “качество – затраты”, если речь идет о проблеме ранней прочности бетона.

С анализом российского рынка металлургических и топливных шлаков и с анализом оборудования для производства цемента на основе шлаков Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков:

«Рынок шлаков в России»

«Анализ оборудования для производства шлакощелочного вяжущего»

«Бизнес-план организации шлакощелочного вяжущего и пенобетона на его основе»

Л. И. Дворкин; О. Л. Дворкин, докт. техн. наук, профессора,

Ю. В. Гарницкий, канд. техн. наук, доцент (Национальный университет водного хозяйства и природопользования, г. Ровно, Украина)