ПРОИЗВОДСТВО ГИПЕРПРЕССОВАННОГО КИРПИЧА: анализ сырьевой базы

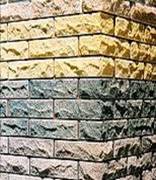

Технологией производства гиперпрессованных материалов является воссоздание природного камня определённой формы, удобной для строительства.

Значит и сырьём для этих заводов являются первичные и/или вторичные продукты переработки самого камня – минеральные отходы. Под первичными продуктами понимаются продукты механической переработки камня, например: пиленные блоки, щебень и отсевы – отходы от дробления камня.

Под вторичными продуктами, понимаются продукты механической + химической (горение) переработки камня, например, шлаки и цемент.

Сырьевыми компонентами являются:

- отсевы - продукт первичной (+ вторичной) переработки камня,

- цемент - продукт вторичной переработки камня,

- вода – универсальный агент химических реакций.

Основным сырьём являются отсевы каменных карьеров.

Отсевы каменных карьеров

Там где разрабатываются каменные карьеры (производство пиленных каменных блоков, плит и щебня) существуют отсевы, т.е. присутствует в изобилии наше основное сырьё.

Как правило (за исключением производства доломитовой и известковой муки), отсевы не используются и образуют пыльные горы, загрязняющие окружающую среду, особенно, в период засух и обильных проливных дождей. Экология каменных карьеров всегда оставляет желать лучшего.

Керамический бой

Нередко, производство керамического кирпича сопровождается большим количеством некачественного кирпича, накапливающегося в виде керамического боя, а производство керамзита – большими количествами отсевов.

Бетонный бой

При реконструкции микрорайонов или после тяжёлых разрушений, остро встаёт вопрос об использовании завалов зданий и сооружений. Как правило, это или керамический бой или бой бетонных блоков. Последнее время чаще, это бетонный бой.

Доменные шлаки

Скопление доменных шлаков на территории металлургических комбинатов, зачастую вырастает в настоящую проблему, требующую адекватного и экономически выгодного решения.

Доменные шлаки (перемолотые) – сырьё для заводов TRIBOPRESS.

Сгоревшие терриконы

Скопление продуктов обогащения каменного угля (терриконы) на территории обогатительных комбинатов, зачастую вырастает в настоящую проблему, требующую адекватного и экономически выгодного решения.

Твёрдые золошлаковые отходы ТЭЦ

В настоящее время существуют теплоэлектростанции, которые каждый год «поглощают» от одного до трёх гектаров плодородной земли «шлакоёмами», выбрасывая в них от 200.000 тонн до 600.000 тонн твёрдых золошлаковых отходов от сгорания угля.

Сырьевая база при производстве гиперпрессованных материалов нескончаема, многообразна и легко доступна, а их технология экологически активно чиста, так как не производит ни твёрдых, ни жидких, ни газообразных отходов, а в качестве собственного сырья, использует отходы от других производств: каменных карьеров, крупных кирпичных заводов и заводов по производству керамзита, обогатительных и металлургических комбинатов, тепловых электростанций на угле и минеральные отходы многих других производств.

СЫРЬЕВАЯ БАЗА

Минеральные промышленные отходы: отсевы от разработок ракушечника, известняка, мегреля, мрамора, опоки, гранулированные доменные шлаки, твердые золошлаковые отходы от сгорания угля и т.д. ...

Наименее «капризным» и наиболее «благородным» сырьём являются отсевы каменных карьеров.

Естественно, что разные карьеры разрабатывают разные камни, а разные камни имеют разные отсевы, в большей или меньшей степени пригодные для наших заводов.

1.Отсевы карьеров «мягких» каменей.

Под «мягкими» камнями для нашей технологии понимаются камни прочностью до 500 кг/см2, однако наиболее благоприятными – прочностью до 300 кг/см2.

Наиболее пригодными, в качестве основного сырья являются отсевы карьеров следующих «мягких» камней:

ракушечника,

известняка,

доломита,

туфа,

мрамора,

мергеля,

некоторых видов опоки.

Отсевы вышеуказанных камней является прекрасным сырьём в следующем компонентном составе:

отсевы «мягкого» камня - продукт первичной переработки камня (85%),

цемент - продукт вторичной переработки камня (7%),

вода – универсальный агент химических реакций (8%).

Разрабатываемые карьеры вышеуказанных камней встречаются, практически, повсеместно и их отсевы являются легко доступным и дешёвым сырьём. Предпочтительным строительным материалом, на базе отсевов «мягкого» камня, являются облицовочные кирпичи в несущих стенах.

2.Отсевы карьеров «твёрдых» каменей.

3.В горных регионах Земли присутствуют большие скопления твёрдых горно-вулканических пород, таких как гранит, базальт, диорит, габродиорит, алевролит и другие, а также, твёрдые известняки и мраморы, доломитизированные известняки и прочие.

Под «твёрдыми» камнями для нашей технологии понимаются камни прочностью свыше 500 кг/см2.

Отсевы вышеуказанных «твёрдых» камней является хорошим сырьём в смеси с отсевами «мягких» камней, в следующем компонентном составе:

отсевы «твёрдого» камня – продукт первичной переработки камня (51%),

отсевы «мягкого» камня - продукт первичной переработки камня (25%),

цемент - продукт вторичной переработки камня (12%),

вода – универсальный агент химических реакций (12%).

Естественно, что строительные материалы, получаемые на основе отсевов «твёрдого» камня, обладают колоссальной прочностью (спокойно достигают 750 кг/см2 и выше) и наилучшим их превращением, является превращение их в антисейсмичные кирпичи (внешние и внутренние) и тротуарно-дорожные плитки-брусчатки, высочайшей прочности и эрозионной устойчивости.

4.Бой керамических кирпичей и отсевы керамзита.

Нередко, производство керамического кирпича сопровождается большим количеством некачественного кирпича, накапливающегося в виде керамического боя, а производство керамзита – большими количествами отсевов. После дробления, керамическая мелочь является хорошим сырьём в следующем компонентном составе:

керамическая мелочь – продукт первичной + вторичной переработки (60%),

отсевы «мягкого» камня - продукт первичной переработки камня (20%),

цемент - продукт вторичной переработки камня (10%),

вода – универсальный агент химических реакций (10%).

Таким же хорошим сырьём являются и уже готовые отсевы от производства керамзита.

Предпочтительным строительным материалом, на базе керамического боя и отсева, являются как облицовочные кирпичи, так и кирпичи для внутренней кладки.

5.Завалы разрушенных железобетонных зданий.

При реконструкции микрорайонов или после тяжёлых разрушений, остро встаёт вопрос об использовании материалов завалов зданий и сооружений.

Наиболее сложным является отделение железной арматуры и столярки от остатков крупных бетонных панелей. Если этот вопрос решаем и дробление оставшегося бетона до фракции отсевов обеспечено, этот материал является прекрасным сырьём в следующем компонентном составе:

раздробленный бетон - продукт первичной и вторичной переработки камня (85%),

цемент - продукт вторичной переработки камня (7%),

вода – универсальный агент химических реакций (8%).

Это решение уникально, так как производство новых строительных материалов из перемолотого бетона или кирпича, можно производить в непосредственной близости к новой стройке.

6.Доменные шлаки.

Скопление доменных шлаков на территории металлургических комбинатов, зачастую вырастает в настоящую проблему, требующую адекватного и экономически выгодного решения. Нередко, в доменных шлаках содержание остаточного железа достигает 13-15% - требуется предварительная очистки доменных шлаков от остаточного железа на специальных технологических линиях. На «хвостах» вышеуказанных технологических линий, устанавливаются заводы по производству гиперпрессованных материалов.

Очищенный от остаточного железа доменный шлак является прекрасным сырьём в следующем компонентном составе:

перемолотый доменный шлак - продукт первичной и вторичной переработки (87%),

цемент - продукт вторичной переработки камня (5%),

вода – универсальный агент химических реакций (8%).

Предпочтительным строительным материалом, на базе очищенного доменного шлака, являются облицовочные и внутренние кирпичи в несущих стенах, а также тротуарно-дорожная плитка-брусчатка.

7.Сгоревшие терриконы обогатительных комбинатов.

Скопление продуктов обогащения каменного угля на территории обогатительных комбинатов, зачастую вырастает в настоящую проблему, требующую адекватного и экономически выгодного решения. Для технологии гиперпрессования необходимо использование старых, полностью сгоревших (красных) терриконов. После дробления, терриконная мелочь является хорошим сырьём в следующем компонентном составе:

терриконная мелочь – продукт первичной + вторичной переработки (60%),

отсевы «мягкого» камня - продукт первичной переработки камня (20%),

цемент - продукт вторичной переработки камня (10%),

вода – универсальный агент химических реакций (10%).

Предпочтительным строительным материалом, на базе терриконного материала, являются как облицовочные кирпичи, так и кирпичи для внутренней кладки.

8.Твёрдые золошлаковые отходы тепловых электростанций.

Наиболее эффективным теплоносителем для тепловых электростанций, является каменный уголь. Его теплотворная способность более чем в два раза превышает теплотворную способность природного газа.

Тепловые электростанции на угле имеют, в основном, следующие отходы:

СО – окись углерода - газообразный продукт неполного сгорания углерода;

СО2 – двуокись углерода - газообразный продукт полного сгорания углерода;

летучие – лёгкие продукты сгорания примесей с малым содержанием углерода;

твёрдые золошлаковые отходы – продукты сгорания примесей, не содержащих углерод.

В состав твёрдых золошлаковых отходов, как правило, входят такие вещества, как SiO2 , Al2O3 , CaO , MgO , K2O , Na2O и другие. Среди «других», иногда присутствует сера или её соединения.

Главный удельный вес (более 90%) приходится на двуокись кремния (SiO2) – более 65% и двуокись алюминия (Al2O3) – более 25%, т. е. на вещества, вполне пригодные для технологии гиперпрессования.

После сгорания угля в топке электростанции, твёрдые золошлаковые отходы перемалываются до гранулометрии отсевов и по трубам подаются водой в отстойники. Отстойники представляют собой искусственно вырытые в земле «водоёмы», в данном случае – «шлакоёмы». Вода, загрязнённая многими примесями, постепенно просачивается в почву, смешиваясь с грунтовыми водами и поднимая их уровень, а искусственные земные резервуары остаются навсегда заполненными золошлаковыми отходами в виде мелкодисперсных отсевов чёрного цвета, неимоверно запыляя и отравляя окружающую атмосферу, землю и реки. Для окружающей среды, это настоящая экологическая катастрофа.

Каковы масштабы наносимого экологического ущерба?

Остановимся только на твёрдых золошлаковых отходах. В настоящее время существуют теплоэлектростанции, которые каждый год «поглощают» от одного до трёх гектаров плодородной земли выше указанными «шлакоёмами», выбрасывая в них от 200.000 тонн до 600.000 тонн твёрдых золошлаковых отходов в виде отсевов.

Какова же себестоимость такого складирования для теплоэлектростанции?

По оценкам специализированных государственных учреждения ряда стран, стоимость такого «захоронения» твёрдых золошлаковых отходов составляет порядка 60 €/тонна. Лишних 12 – 36 млн. € в год, в качестве составной части себестоимости электроэнергии станции.

Как же быть?

Электроэнергия жизненно необходима, а уголь это наилучший теплоноситель для электростанций. Есть ли выход? Если он и есть, например, в виде дискуссионных атомных электростанций, то это через долгие годы. Как быть сейчас? Как, утилизировать (безо всякого остатка) эти огромные количества экологически неприятных и экономически дорогостоящих отходов? Вопрос утилизации твёрдых золошлаковых электростанций решает технология гиперпрессования.

Стоимость превращения одной тонны твёрдых золошлаковых отходов в кирпичи, составляет 20 €.

Стоимость «захранения» одной тонны твёрдых золошлаковых отходов составляет 60 €.

Значит, превращать каждую тонну твёрдых золошлаковых отходов в наши кирпичи на 40 € дешевле, чем её закапывать.

Таким образом, если на выходе твёрдых золошлаковых отходов становится производство гиперпрессованных материалов:

выпускаются кирпичи для внутренней кладки (+ прибыль 10-30 млн. €/год);

себестоимость электроэнергии понижается (+ прибыль 8 – 24 млн. €/год);

больше никогда не роются и не заполняются отстойники - «шлакоёмы»;

экологическое воздействие станции на окружающую среду резко улучшается.

После дробления, твёрдые золошлаковые отходы от сгорания каменного угля, являются хорошим сырьём в следующем компонентном составе:

твёрдые золошлаковые отходы – продукт первичной + вторичной переработки (70%),

отсевы «мягкого» камня - продукт первичной переработки камня (20%),

цемент - продукт вторичной переработки камня (5%),

вода – универсальный агент химических реакций (5%).

Естественным строительным материалом, на базе твёрдых золошлаковых отходов от сгорания каменного угля, являются кирпичи для внутренней кладки.

Сырьевая база для производств гиперпрессованных материалов нескончаема, многообразна и легко доступна. Их технология экологически активно чиста, так как не производит ни твёрдых, ни жидких, ни газообразных отходов, а в качестве собственного сырья, использует отходы от других производств: каменных карьеров, крупных кирпичных заводов и заводов по производству керамзита, обогатительных и металлургических комбинатов, тепловых электростанций на угле и многих других производств.

СОСТАВ ПРЕССУЕМОЙ СМЕСИ

Первым этапом технологического процесса гиперпрессования является приготовление прессмассы. Подготовительная Линия (LP), входящая в состав оборудования заводов TRIBOPRESS, автоматически подготавливает прессмассу заданного состава, который зависит от типа изготавливаемого материала.

Прессмасса для изготовления строительных материалов состоит из четырех компонентов:

основное сырье

наиболее подходящим сырьем являются отходы от разработок камня: известняка, мергеля, мрамора и т.д. (см. сырье);

цемент

портланд цемент, марка которого, в зависимости от требований к изготавливаемому материалу, колеблется от 300 до 500;

пигмент

используются обыкновенные минеральные пигменты или подручные, мелко перемолотые породы нужной окраски;

вода для исключения нежелательных эффектов, вода должна быть проточной, питьевой.

Основываясь на опыте работы, особое внимание желательно уделять качеству используемого цемента и чистоте воды.

По составу прессмассы, строительные материалы делятся на три большие категории: стеновые, тротуарные и антисейсмичные.

прессуемая смесь для стеновых материалов

Рекомендуемый компонентный состав прессуемой смеси для стеновых материалов:

Рекомендуемый компонентный состав прессуемой смеси для стеновых материалов:

•84% - основное сырье (например, отсевы известняка)

•7% - цемент марки портланд 300 (не менее)

•1% - пигмент (например, красный)

•8% - вода (проточная, питьевая)

прессуемая смесь для тротуарных материалов

Рекомендуемый компонентный состав прессуемой смеси для тротуарных материалов:

•64% - основное сырье (например, отсевы гальки)

•20% - цемент марки портланд 300 (не менее)

•1% - пигмент (например, зеленый)

•15% - вода (проточная, питьевая)

прессуемая смесь для антисейсмичных материалов

Рекомендуемый компонентный состав прессуемой смеси для антисейсмичных материалов:

Рекомендуемый компонентный состав прессуемой смеси для антисейсмичных материалов:

• 75% - основное сырье (например, отсевы известняка)

• 12% - цемент марки портланд 500 (не менее)

• 1% - пигмент (например, красный)

• 12% - вода (проточная, питьевая)

Выдержка сформированных материалов

Для созревания сформированных Прессом материалов, технология гиперпрессования не нуждается ни в обжиговых печах, ни в камерах с повышенным давлением водяного пара, нуждается только в одном – в складском помещении на 3-5 суток с нормальными климатическими условиями жилого помещения (наиболее благоприятной является увлажнённая среда).

Через 3-5 суток вновь сформированные материалы приобретают 50-60% своей прочности и могут отпускаться строителям. Полная прочность достигается этими материалами на 28-29 сутки. Дозревание материалов прекрасно реализуется в самой кладке.

C анализом рынка и бизнес-планом организации производства гиперпрессованного кирпича можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков

«Рынок гиперпрессованного кирпича в России»

«Бизнес-план организации производства гиперпрессованного кирпича в России»