ЗАПОЛНИТЕЛИ ДЛЯ ВИБРОПРЕССОВАННЫХ БЕТОНОВ

При изготовлении изделий из мелкозернистых бетонов задача обеспечения предприятий необходимыми заполнителями может решаться путем использования отходов нерудной промышленности, таких, как отсевы дробления горных пород на щебень.

В обычных цементных бетонах использование отсевов ограниченно из-за неудовлетворительного зернового состава и высокого содержания в непромытом продукте пылеватых примесей, вызывающих перерасход цемента. Лишь небольшая часть отсевов камнедробления используется в строительстве для изготовления, главным образом, асфальтовых бетонов.

В последнее время всё большее распространение находит формование мелкоштучных бетонных изделий вибропрессованием сверхжестких смесей. Влияние пылеватых примесей на свойства бетона из пластичных и литых смесей изучено достаточно. В смесях повышенной жесткости при уплотнении вибропрессованием следует ожидать не столь резкого отрицательного влияния пылеватых частиц на водопотребность. В таких условиях пылеватые частицы могут проявить себя в качестве эффективного наполнителя, способствующего повышению плотности и прочности бетона.

Были проведены исследования гранитного отсева как основного заполнителя мелкозернистого бетона, уплотняемого способом объемного вибропрессования сверхжестких смесей. В исследованиях использовался отсев Выровского и Клёсовского щебеночных заводов Ровенской области (Украина).

Как показали проведенные исследования, отсевы дробления представляют собой смесь песчаной фракции гранита размером от 0,16 до 5 мм и пылеватой составляющей. Содержание пылеватой фракции для разных проб колеблется от 14 до 17 %.

Частицы размером больше 0,16 мм представляют собой дробленый песок, повышенной крупности (Мкр=2,9–3,4). Он представлен, главным образом, фракцией от 5–1,25 мм, содержание которой составляет 52–65 %. Преобладание крупной фракции песка (46–48 %) свидетельствует о прерывистом зерновом составе гранитного отсева и является причиной его повышенной пустотности.

Пылеватые частицы отсева представляют собой дисперсный порошок с удельной поверхностью 2175–2230 см2/г (измерено прибором ПСХ-2). Анализ интегральной и дифференциальной кривых распределения частиц, полученных путем седиментационного анализа, дает возможность считать, что гранулометрический состав является неравномерным и прерывистым: около 50–55 % гранитной пыли представлено частицами размером 0,13–0,16 мм, 12–15 % — 0,11–0,13 мм, более 30 % — >0,11 мм. Содержание зерен размером меньше 5 мкм — 7–9 %. Общее содержание глинистых частиц в отсеве — 1,5–2 %, что удовлетворяет требованиям нормативных документов.

Испытания отсевов в качестве основного заполнителя вибропрессованных бетонов выполнялись путем изготовления в лабораторных условиях образцов-цилиндров d=h=100 мм. Образцы формовались на лабораторной виброплощадке с рабочей частотой колебаний 50 Гц и амплитудой 0,5 мм. Динамическая нагрузка осуществлялась с помощью специально изготовленных пригрузов. Параметры вибропрессования: частота 50 Гц, амплитуда 0,5 мм, продолжительность уплотнения 6–12 сек, величина динамической нагрузки (давление) 0,06 МПа. Изготовлялись бетоны в диапазоне В/Ц от 0,28 до 0,72.

Образцы твердели в нормальных условиях (=90–100 %, t=18–20 °C). Определялись следующие параметры: водопотребность бетонной смеси (В; л), средняя плотность отформованных образцов (0; кг/м3), формовочная прочность (Rф; МПа), прочность при сжатии в возрасте 7 и 28 сут. (R7, R28; МПа), водопоглощение по массе (Wm; %), морозостойкость (F; циклов; определялась ускоренным способом путем замораживания — оттаивания в 5%-ном растворе хлористого натрия).

Водосодержание бетонной смеси подбиралось с учетом необходимой формуемости при влажности W=6–8 %. Марка бетонной смеси по удобоукладываемости СЖ3 (ГОСТ 7473-94).

Результаты влияния состава на свойства вибропрессованного бетона на гранитном отсеве приведены в табл. 1.

| Состав бетона | Формовочная прочность, Rф, МПа | Средняя плотность бетона, r0, кг/м3 | Прочность в возрасте7 сут., R7, МПа | Прочность в возрасте28 сут., R28, МПа | Водопоглощение по массе, Wm, % | Морозостойкость: потеря прочности после n циклов замораживания —оттаивания, DR, % | |||||

| Расход цемента, кг/м3 | Расход отсева, кг/м3 | В/Ц | |||||||||

| n=50 | n=100 | n=200 | |||||||||

| 600 | 1450 | 0,28 | 1,45 | 2280 | 28,9 | 48,1 | 3,9 | 0 | 0,9 | 6,1 | |

| 400 | 1650 | 0,4 | 1,32 | 2230 | 19,8 | 33,5 | 4,7 | 1,0 | 2,3 | 10,2 | |

| 280 | 1780 | 0,5 | 0,75 | 2202 | 14,5 | 26,4 | 6,5 | 1,9 | 5,0 | 14,0 | |

| 230 | 1820 | 0,59 | 0,46 | 2128 | 11,4 | 22,0 | 8,7 | 2,8 | 6,6 | 18,6 | |

| 170 | 1890 | 0,72 | 0,34 | 2020 | 9,7 | 20,3 | 11,1 | 5,1 | 9,2 | 21,4 | |

Таблица 1. Свойства вибропрессованного бетона на гранитном отсеве

Результаты проведенных испытаний показывают, что на необогащенных гранитных отсевах способом объемного вибропрессования бетонных смесей сверхжесткой консистенции (влажность 6–8 %) можно получать бетоны классов В15–35.

Формовочные свойства смесей, определяются средней плотностью образцов и их прочностью после формования (Rф). Целесообразность обеспечения некоторой формовочной прочности в вибропрессованных бетонах связана с необходимостью немедленного освобождения изделий из пресс-формы и осуществления их технологических перемещений. Достаточная формовочная прочность в таких условиях составляет 0,4–1,1 МПа. Достижение нужной формовочной прочности определяется, в основном, количеством вяжущего в бетоне и подбором оптимального расхода воды.

По сравнению с кондиционными материалами (песком и щебнем), применение гранитного отсева позволяет получить плотный и крепкий сырец при значительно меньшем количестве цемента. Причиной этого является присутствие в отсеве пылеватой фракции: благодаря значительной дисперсности данная фракция увеличивает количество вяжущего, повышая структурную прочность отформованных образцов.

Прочность вибропрессованных бетонов на гранитном отсеве, в основном, определяется водоцементным отношением (В/Ц), или же расходом цемента. При Ц=600 кг/м3 (В/Ц=0,28) R28=48,1 МПа, при Ц=400 кг/м3 (В/Ц=0,4) R28=33,5 МПа, при Ц=230 кг/м3 (В/Ц=0,59) R28=22,0 МПа. За 7 сут. твердения бетон набирает 60–70 % 28-суточной прочности.

Открытая пористость бетона, определенная по водопоглощению образцов, повышается с ростом В/Ц. Водопоглощение, обеспечение которого необходимо для дорожно-строительных изделий, достигается при В/Ц=0,3–0,4. Значение этого параметра в бетонах других исследованных составов находится в пределах допустимых значений для стеновых материалов (от 6 до 15 %).

Морозостойкость исследованных бетонов значительно зависит от их состава. При Ц=280–400 кг/м3 этот показатель составляет 100 циклов, при Ц=230 кг/м3 — 50 циклов, при Ц=170 кг/м3 — 25 циклов. Судя по полученным данным, морозостойкость всех испытанных составов достаточна для стеновых изделий (кирпича, блоков), но ниже требуемой для дорожных. Обеспечение морозостойкости вибропрессованных дорожно-строительных изделий на гранитном отсеве возможна при применении дополнительных методов: использование пластифицирующе-воздухововлекающих поверхностно-активных веществ, а также частичное обогащение отсева.

Изменение зернового состава отсева в значительной мере влияет как на водопотребность и уплотняемость бетонной смеси, так и на качество бетона (прочность, водопоглощение). Наибольшее влияние на водопотребность оказывает увеличение количества пылеватой фракции — каждый процент дисперсного гранита (<0,16 мм) увеличивает необходимый расход воды на 1–1,5 л/м3. При этом увеличение количества пылеватых частиц в отсеве нивелирует влияние других фракций на необходимый расход воды и, соответственно, на В/Ц бетона.

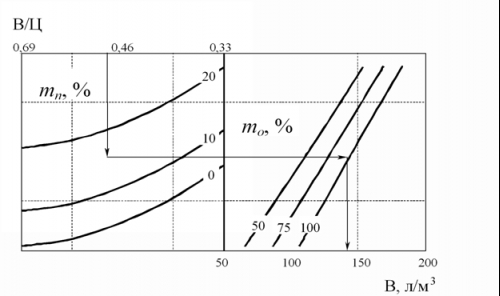

Влияние состава бетона, вида и качества заполнителя на водопотребность сверхжесткой бетонной смеси, проанализированное на основе полученных полиномиальных уравнений регрессии, иллюстрирует номограмма: рис. 1.

Рис. 1. Номограмма для определения водосодержания (В, л/м3) сверхжестких бетонных смесей на гранитном отсеве (Мкр). mп — массовое содержание пылеватых частиц в отсеве; mо — массовое содержание отсева в смеси с кварцевым песком (Мкр=2,3).

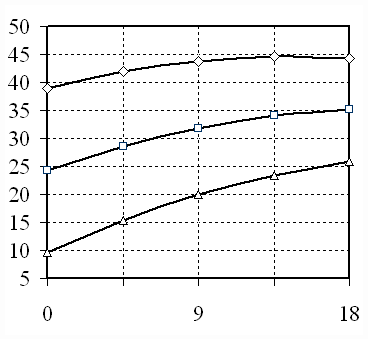

Присутствие в гранитном отсеве до 15–18 % пылеватой фракции повышает прочность при сжатии в среднем на 37–48 %, прочность на растяжение при изгибе — на 52–60 %. Наибольший прирост прочности наблюдается в бетонах с высоким значением В/Ц, когда цементного теста недостаточно для заполнения пустот заполнителя (бетоны классов В10–20) (рис. 2). В данном случае гранитная пыль проявляет себя в качестве дисперсного микронаполнителя, интенсифицирующего процессы гидратации вибропрессованного цементного камня, вместе с тем увеличивая общее количество вяжущего, что снижает пористость бетона. Введение гранитной пыли свыше предельного значения, определяемого В/Ц и зерновым составом заполнителя, приводит к снижению средней плотности бетона и прочности.

Рис. 2. Влияние пылеватых частиц гранитного отсева (mп, %) на прочность вибропрессованного бетона. 1) В/Ц=0,33; 2) В/Ц=0,46; 3) В/Ц=0,69.

Для получения бетона с минимальным водопоглощением на гранитном отсеве, отмытом от пылеватой фракции, при постоянной расходе цемента необходимо увеличивать содержание фракции 0,16–0,63 мм. При использовании отсева с содержанием пылеватых до 17 % такая необходимость полностью отпадает.

Введение в сверхжесткую бетонную смесь добавки С-3 в количестве 0,9–1 % от массы цемента позволяет улучшить уплотняемость смеси и снизить количество воздуха в бетоне до 30–40 л/м3. При этом наблюдается повышение прочности на 20–34 %. Введение воздухововлекающей добавки (СДО) в количестве 0,06–0,07 % от массы цемента снижает количество воздуха. на 20–30 % и повышает прочность на 17–20 %. Использование данных добавок значительно снижает водопоглощение образцов и повышает морозостойкость до 200–250 циклов.

Вибропрессованные стеновые блоки на гранитных отсевах, полученные в производственных условиях на оборудовании фирмы “Columbia”, отвечают требованиям нормативных документов: марка по прочности М75–250, водопоглощение 6–11 %, морозостойкость F25–50,средняя плотность пустотелых блоков 1140–1350 кг/м3, полнотелых — 2000–2200 кг/м3.

Качественные показатели тротуарных плит из вибропрессованного бетона на отсеве с откорректированным с помощью песка зерновым составом при использовании добавок ПАВ удовлетворяют требованиям ГОСТ 17608-94: класс бетона по прочности на сжатие В22,5–25, класс по прочности на растяжение при изгибе Вtb3,6–4,0, водопоглощение 4–5 %, морозостойкость F200, истираемость 0,5–0,7 г/см2.

Результаты проведенных исследований позволяют считать возможным применение отсева дробления гранита на щебень в качестве основного заполнителя вибропрессованных пустотелых и полнотелых бетонных блоков, а в случае корректирования зернового состава кондиционным песком и использования пластифицирующе-воздухововлекающих добавок — тротуарных плит и других дорожно-строительных изделий.

С бизнес-планом организации производства тротуарной плитки Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Бизнес-план производства тротуарной плитки методом вибропрессования мощностью 300 тыс.кв.м. в год».

Литература:

1. Дворкин Л. И., Дворкин О. Л. Основы бетоноведения. — СПб.: Строй-Бетон, 2006.

2. Дворкин Л. И., Житковский В. В., Каганов В. О. Бетоны на основе сверхжестких смесей. — Ровно: РДЦНТЭИ, 2006.

3. Львович К. И. Песчаный бетон и его применение в строительстве. — СПб.: Строй-Бетон, 2007.