ВАККУМНАЯ ТЕПЛОИЗОЛЯЦИЯ

В странах Северной Европы наблюдается устойчивая тенденция повышения требований к теплозащите зданий. Эта задача решается в основном увеличением толщины слоя теплоизоляции, что, однако, усложняет выполнение работ и уменьшает полезную площадь сооружений. Поэтому создание высокоэффективного теплоизоляционного материала является в настоящее время актуальной задачей в строительстве.

Современные перспективы улучшения качества теплоизоляции связывают с использованием вакуумированных материалов. Как известно, теплопроводность различных материалов может быть значительно снижена при помещении их в вакуум. Во многих работах для обеспечения высокого термического сопротивления ограждающих конструкций предлагается использовать полые вакуумные изоляционные панели. В пространстве между стенками панели создается высокий вакуум, и перенос тепла, обусловленный конвекцией и теплопроводностью воздуха, практически исключается. За счет применения ряда технических решений толщину стенок панели площадью 1 м2 удалось снизить до 0,2 мм. Однако обеспечить высокую степень вакуума в межстеночном пространстве панели в течение срока эксплуатации достаточно сложно, а появление даже небольшого давления (10−4 –10−5 бар) приводит к существенному (на порядки) ухудшению теплоизоляции. К тому же значительная доля тепла в таких панелях передается через достаточно толстые стенки металлической оболочки.

Современные перспективы улучшения качества теплоизоляции связывают с использованием вакуумированных материалов. Как известно, теплопроводность различных материалов может быть значительно снижена при помещении их в вакуум. Во многих работах для обеспечения высокого термического сопротивления ограждающих конструкций предлагается использовать полые вакуумные изоляционные панели. В пространстве между стенками панели создается высокий вакуум, и перенос тепла, обусловленный конвекцией и теплопроводностью воздуха, практически исключается. За счет применения ряда технических решений толщину стенок панели площадью 1 м2 удалось снизить до 0,2 мм. Однако обеспечить высокую степень вакуума в межстеночном пространстве панели в течение срока эксплуатации достаточно сложно, а появление даже небольшого давления (10−4 –10−5 бар) приводит к существенному (на порядки) ухудшению теплоизоляции. К тому же значительная доля тепла в таких панелях передается через достаточно толстые стенки металлической оболочки.

Более перспективным направлением является вакуумная теплоизоляция, то есть создание вакуумных изоляционных панелей с наполнителем из пористых материалов – мелких порошков или аэрогелей. Физические принципы данного типа теплоизоляции разработаны еще в 60-е годы прошлого столетия, однако использовалась они лишь в технике глубокого охлаждения.

Современная технология изготовления пленочных упаковочных материалов позволяет производить теплоизоляцию с вакуумированием для массового применения в строительстве. Коэффициент теплопроводности данных изделий может достигать значения 0,002 Вт/(м•К), что более чем на порядок ниже традиционно используемых в строительстве утеплителей.

Физические принципы создания теплоизоляции с вакуумированием порошковых материалов

Фото 1. Вакуумная теплоизоляционная панель рядом с блоками традиционных утеплительных материалов – пенополистирола и пенополиуретана с такими же теплопроводящими свойствами наглядно демонстрирует преимущество с точки зрения уменьшения слоя утеплителя.

Для понимания высоких теплоизоляционных свойств вакуумной теплоизоляции необходимо вспомнить механизмы переноса тепла. Основной механизм переноса тепла в твердых телах – это теплопроводность. При нагревании одного из концов металлического стержня поток тепла движется к его другому концу.

Путем теплопроводности тепло может переноситься и через газы. При этом быстрые молекулы теплого слоя газа сталкиваются с медленными молекулами соседнего холодного слоя. В результате возникает поток тепла. Газы из легких молекул (водород) проводят тепло лучше, чем тяжелые газы (азот).

Путем конвекции теплоперенос осуществляется только в газах и жидкостях и основан на том, что при нагревании газа его плотность уменьшается. При неравномерном нагревании более легкие слои поднимаются, тяжелые опускаются. Вертикальный поток теплоты, связанный с этим движением, как правило, значительно превышает поток, связанный с теплопроводностью.

Излучение – это механизм передачи теплоты электромагнитными волнами. Таким путем происходит нагревание солнцем поверхности земли. Способность тела излучать и поглощать электромагнитные волны определяется его атомной структурой.

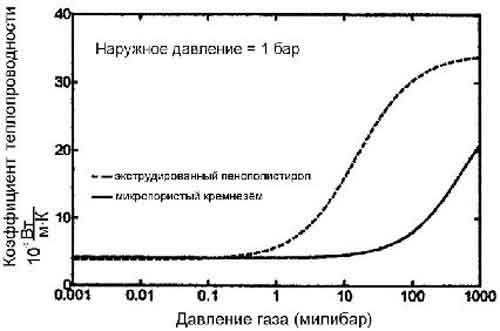

Рис 2. Строительные материалы с вакуумированием сохраняют свои теплоизоляционные свойства даже при высоком давлении.

Вакуумная технология позволяет исключить все три механизма передачи тепла. Сосуд Дьюара, или термос, – широко известный пример вакуумной изоляции. В пространстве между двойными стенками сосуда Дьюара создается глубокий вакуум порядка 10−2 Пa. Из-за этого перенос тепла, обусловленный конвекцией и теплопроводностью, практически полностью устранен, и теплопроводность исключительно мала – 10−3 – 10−4Вт/(м•К). Необходимость создания глубокого вакуума значительно ограничивает возможности выбора формы сосуда и конструкционных материалов. Поскольку разгерметизация сосуда способна нарушить теплоизоляцию, его стенки должны быть абсолютно газо- и влагонепроницаемы. С целью снижения радиационного переноса тепла между стенками сосуда Дьюара перечень используемых материалов ограничен металлом и стеклом с металлическим напылением.

Известно, что теплопроводность газов практически не зависит от давления до тех пор, пока длина свободного пробега молекулы газа не становится сравнимой с размерами полости, в которой находится газ. Это обстоятельство требует создания глубокого вакуума для существенного снижения теплопроводности прослойки между разделяемыми средами, но в то же время, данное свойство послужило основой для применения мелкопористых материалов в качестве теплоизоляции.

Использование мелкодисперсных пористых материалов позволяет решить задачу создания утеплителей с чрезвычайно малым значением коэффициента теплопроводности при гораздо менее жестких требованиях к конструкции теплоизоляционной системы и степени разрежения воздуха.

Требования к свойствам материалов для вакуумной теплоизоляции и основы расчета теплоизоляционных систем указанного типа также разработаны в 60-е годы прошлого века, в том числе в исследованиях советских ученых.

Основную роль в процессе передачи тепла в пористых порошковых структурах играет газ, находящийся в порах. Чем меньше размеры пор или пустот материала и разветвленнее его структура, тем раньше в нем достигается условие высокого вакуума и лучше его теплофизические свойства. Так, в микропористом материале с размером пор 10−8 м механизм передачи тепла через молекулы воздуха практически исключается уже при давлении 100 Па. Все материалы наполнителей вакуумных изоляционных панелей при высоких уровнях вакуума имеют сравнимые характеристики, значительная разница между ними появляется при увеличении внутреннего давления до 10–100 Па.

В таблице 1 приведены расчетные и экспериментальные значения коэффициента эффективной теплопроводности ряда дисперсных материалов, находящихся в воздушной среде с различной степенью разрежения.

Таблица 1.

Порошок | Размер частиц, мм | Давление газа, н/м2•1,33 | Пористость, П | lэфф, Вт/м•град | Порошок | Размер частиц, мм | Давление газа, н/м2•1,33 | Пористость, П | lэфф, Вт/м•град |

Кварцевый песок, | 0,78 | 105 | 0,354 | 0,44 | Перлит, T=77¸300 °К | 0,5 | 105 | 0,947 | 0,0328 |

0,435 | 105 | 0,377 | 0,4 | 0,5 | 104 | 0,947 | 0,0319 | ||

0,435 | 104 | 0,377 | 0,4 | 0,5 | 102 | 0,947 | 0,0164 | ||

0,435 | 103 | 0,377 | 0,394 | 0,5 | 101 | 0,947 | 0,0063 | ||

0,435 | 102 | 0,377 | 0,284 | 0,5 | 100 | 0,947 | 0,0028 | ||

0,435 | 101 | 0,377 | 0,104 | 0,5 | 101 | 0,647 | 0,0027 | ||

0,435 | 100 | 0,377 | 0,026 | Кремнегель, T=77¸300 °К | 5•102 | 105 | 0,95 | 0,0256 | |

0,435 | 101 | 0,377 | 0,026 | 5•102 | 104 | 0,95 | 0,0147 | ||

0,15 | 105 | 0,400 | 0,37 | 5•102 | 103 | 0,95 | 0,0065 | ||

Порошко-образный плексиглас, Т=300 °К | 5•102 | 105 | 0,400 | 0,09 | 5•102 | 102 | 0,95 | 0,0030 | |

5•102 | 104 | 0,400 | 0,084 | 5•102 | 101 | 0,95 | 0,0027 | ||

5•102 | 103 | 0,400 | 0,0668 | 5•102 | 100 | 0,95 | 0,0027 | ||

5•102 | 102 | 0,400 | 0,04 | 0,5 | 105 | 0,947 | 0,0328 | ||

5•102 | 101 | 0,400 | 0,0107 | 0,5 | 104 | 0,947 | 0,0319 | ||

5•102 | 100 | 0,400 | 0,0033 | 0,5 | 103 | 0,947 | 0,0284 | ||

5•102 | 101 | 0,400 | 0,0025 | 0,5 | 102 | 0,947 | 0,0164 | ||

Перлит, T=77¸300 °К | 105 | 0,98 | 0,0279 | 0,5 | 101 | 0,947 | 0,0063 | ||

105 | 0,96 | 0,0348 | 0,5 | 100 | 0,947 | 0,0028 | |||

105 | 0,92 | 0,0455 |

Заметим, что все материалы наполнителей обладают сравнимыми характеристиками при высоких уровнях вакуума до 1 Па. Значительная разница между ними появляется при небольшом увеличении внутреннего давления.

Из приведенных в таблице материалов наиболее перспективными представляются кремнегели с размером частиц 5•10−3 мм и пористостью до 95%, а также перлит с высокой степенью пористости (до 95%). Коэффициент теплопроводности этих материалов не превышает 0,003 Вт/(м•К) до значений давления газа 100 Па для кремнегеля и 10 Па для перлита, что на порядок ниже, чем у традиционно используемых теплоизоляционных материалов.

Представленные в публикации немецких авторов за 1999 год зависимости влияния внутреннего давления на теплопроводность для вакуумной панели на основе Porextherm Vacupor-наполнителя в сравнении с панелями, сделанными на основе других наполнительных материалов, имеют хорошее совпадение с представленными в таблице числовыми данными.

Технологические аспекты изготовления и использования порошковой теплоизоляции с вакуумированием

Теплоизолирующие свойства и продолжительность жизни вакуумной изоляционной панели определяются многими факторами: свойствами наполнителя; начальным уровнем вакуума в панели; проницаемостью оболочки; количеством и эффективностью поглотителя остатков газа; размером и толщиной панели; условиями ее работы.

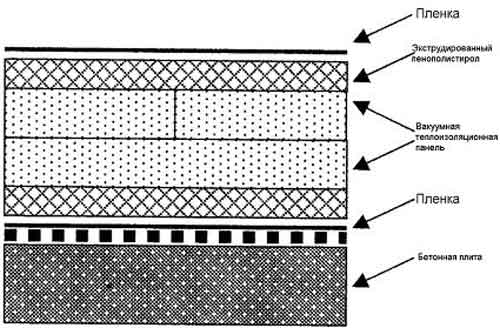

Рис 3. Схема теплоизоляции пола с применением вакуумных теплоизоляционных панелей.

Вакуумная теплоизоляционная панель состоит из пористого материала-наполнителя, помещенного в непроницаемую оболочку. Воздух в панели откачивается до давления от 0,1 до 100 Па, после чего оболочка герметизируется. На рис. 1 (фото автора) представлена вакуумная теплоизоляционная панель рядом с блоками традиционных утеплительных материалов – пенополистирола и пенополиуретана с такими же теплопроводящими свойствами. Наглядно видно преимущество нового материала с точки зрения уменьшения слоя утеплителя, что очень важно в строительстве.

Роль наполнителя сводится к следующему:

1. поддержание стенки панели – внешнее давление 105 Па означает, что атмосферный столб весом почти 1 т давит на оболочку панели размером 30 см2;

2. ограничение движения газовых молекул – чем меньше величина пор наполнителя, тем более вероятно, что молекулы будут сталкиваться с его частицами, а не между собой; тем самым снижаются требования к начальному уровню разрежения в пакете;

3. исключение радиационного механизма передачи тепла через наполнитель – для этого в его состав часто вводят вещества (например, диоксид титана), рассеивающие и поглощающие ИК-электромагнитные волны.

В настоящее время коммерческие материалы для вакуумных панелей включают пенополистирол, пенополиуретан, дымный кремнезем и осажденный кремнезем, аэрогели. Дымный кремнезем и аэрогели превосходят все типы наполнителей даже при относительно высоких давлениях (до 1000 Па) внутри пакета. Возможность сравнительно высокого начального давления обеспечивает увеличение продолжительности жизни теплоизоляционного пакета.

Оболочки для вакуумных пакетов состоят из нескольких слоев и содержат очень тонкую металлическую пленку (алюминий), на которую для придания механической прочности с обеих сторон наносят слой пластика. Они имеют отличные барьерные характеристики, но могут проводить заметное количество тепла через торцы. Этот «краевой эффект» значительно снижает эффективность панелей. С целью его уменьшения до минимума некоторые оболочки изготавливают по технологии тонкопленочного напыления (осаждения), позволяющей сделать слой алюминия еще тоньше.

Существует достаточно много коммерчески доступных пленок. Чтобы сформировать оболочку (пакет) для наполнителя, пленка заваривается по краям. Тонкий слой пластика с низкой температурой плавления обычно наносится на внутреннюю поверхность пленки, после чего она может быть заварена под воздействием температуры и давления. Проницаемость сварных соединений пластика для газа и влаги гораздо лучше, чем проницаемость остальной поверхности оболочки. Для минимизации этого отрицательного эффекта производители пытаются уменьшить толщину сварного соединения и сделать его шире.

Для увеличения продолжительности эксплуатации панелей используют поглотители влаги и газов. Важно, чтобы количество и тип поглотителя соответствовали наполнителю и типу оболочки панели, а также времени ее эксплуатации. Наполнитель на основе пенопластиков не может адсорбировать ни газов, ни влаги. В этом случае его необходимо вводить в оболочку панели. Мелкопористые наполнители на основе кремнезема сами по себе являются естественными адсорбентами или поглотителями. Следовательно, поглотитель в панелях на основе этих материалов не требуется даже при эксплуатационном периоде 10–20 лет, если используется соответствующий материал оболочки. Поглотители могут значительно увеличить стоимость панели и, как правило, включают соли тяжелых металлов, небезопасные для окружающей среды.

Большинство материалов, помещенных в оболочку с низким давлением, выделяют газы. Их тип и количество, как и время выделения, изменяются от материала к материалу. Выделенные газы могут внести существенный вклад в увеличение внутреннего давления (или снижение вакуума в панели). В некоторых случаях скорость выделения газов из материалов наполнителя и оболочки превышает скорость, с которой они проникают извне. Есть материалы, не выделяющие газа вообще, во многих этот процесс не прекращается никогда. Газовые молекулы проникают как через оболочку, так и через сварное соединение.

Рис 4. Схема наружного утепления здания с применением вакуумных теплоизоляционных панелей.

Рис 4. Схема наружного утепления здания с применением вакуумных теплоизоляционных панелей.

Чем больше панель, тем больше соотношение между ее поверхностью и поверхностью сварного шва и наоборот. Таким образом, выбор подходящего материала оболочки требует, чтобы ее свойства и свойства шва соответствовали типу и размеру панелей. Более заметное влияние на их эффективность оказывает толщина. Ее уменьшение в 2 раза во столько же раз сокращает время службы панелей, поскольку размер поверхности и сварных соединений остается прежним, а изоляционный объем уменьшается вдвое. Хотя скорость проникновения газов через оболочку и сварное соединение такое же, давление внутри оболочки будет расти в 2 раза быстрее, так как ее объем в 2 раза меньше.

Условия эксплуатации влияют как на величину ее срока, так и на пригодность (Пригодность – это возможность использовать панель для данных условий эксплуатации). Пенопласты имеют ограниченный температурный диапазон, вне которого могут возникать деформации, делающие панель практически бесполезной. Например, верхний предел для пенополистирола 88 °С, панели с кремнеземным наполнителем используются при температурах до 500 °С.

Если применена подходящая оболочка, условия эксплуатации влияют на срок службы изделий, поскольку проницаемость их оболочки и сварного соединения для водяных паров и газов изменяется с температурой. Высокие температуры увеличивают проницаемость, а при низких движение молекул замедляется. Следствием высокой концентрации газа в окружении панели является повышение со временем его концентрации внутри оболочки и, следовательно, увеличение теплопроводности. Чем меньше молекула газа, тем быстрее она проникает внутрь панели и сильнее влияет на теплопроводность. Так, если поместить панель в полиуретановую оболочку (такой метод применяется в холодильниках), время жизни изделия возрастет, поскольку во внутреннюю полость тяжелые молекулы, выделяемые пластиком, проникают с трудом. Из-за большого размера они не становятся таким же хорошим переносчиком теплоты, как молекулы азота или кислород. Аналогично для водяных паров: чем выше влажность воздуха вокруг панели, тем быстрее внутрь ее проникает влага и тем выше будет концентрация водяных паров, когда достигается равновесие.

Использование вакуумной теплоизоляции в строительстве

Если в предыдущие десятилетия порошковая теплоизоляция с вакуумированием употреблялась преимущественно в криогенной технике, то современные способы производства упаковочных и мелкопористых материалов дают возможность массового использования данной технологии утепления в строительстве.

В 1999 году впервые в строительной практике достаточно большая площадь (около 40 м2) фасада лабораторного здания в г. Вюрцбург (Германия) была утеплена вакуумными панелями, наполнителем в которых служил микропористый кремнезем. Из представленного графика (рис. 2) видно, что изделия из данного материала сохраняют свои теплоизолирующие свойства (0,002 λ 0,008 Вт/(м•К)) до давления газа внутри панели около 10000 Па, что составляет 0,1 атмосферного.

Исследования, проведенные после года эксплуатации, показали устойчивость свойств панелей. Давление внутри их выросло за это время на 100 Па.

Следовательно, при данном исходном давлении изделие будет сохранять свои теплоизолирующие свойства как минимум 100 лет. Применение в вакуумной панели более крупнопористого материала (например, пенополистирола с открытой пористостью) приводит к увеличению значения коэффициента теплопроводности до этого же значения уже при давлении внутри панели на уровне 200 Па (рис. 2), то есть изделия из данного материала сохранят свои свойства на протяжении не более 2 лет.

При использовании вакуумных теплоизоляционных панелей необходимо учитывать обязательное требование сохранения их герметичности. Это накладывает определенные ограничения на конструкцию систем утепления и первостепенные сферы применения таких изделий, в частности в трехслойных стеновых панелях. Если в их современной конструкции необходим слой утеплителя не менее 15 см, то благодаря вакуумным панелям его толщина уменьшится до 2 см. При этом изделие будет защищено с двух сторон от механических повреждений слоями бетона. Упростится конструкция системы утепления, так как снизятся требования к прочности гибких связей между слоями бетона. Возможно использование вакуумных панелей между слоями кирпичной кладки, а также для утепления перекрытий верхнего и пола первого этажей.

Существуют примеры применения вакуумных теплоизоляционных панелей для утепления фасада здания при его санировании, а также пола в помещении в области балкона пассивного здания. На рис. 3 представлена схема теплоизоляции пола. На бетонную плиту укладывается полиэтиленовая пленка, затем плита экструдированного пенополистирола (2 см), на которой лежат два слоя вакуумных панелей толщиной по 2 см каждая, что необходимо для устранения мостиков холода через стыки панелей. Затем еще одна плита экструдированного пенополистирола, покрытая полиэтиленовой пленкой. Общее термическое сопротивление системы составляет 11,8 м2•К/Вт.

Для высотного строительства с целью уменьшения толщины наружных стен рядом исследователей предложено использование вакуумных панелей в трехслойной конструкции, где наружным слоем служит стекло, а внутренним – металлический лист. Имеются также примеры применения данных изделий в различных строительных конструкциях. Так, с помощью вакуумной теплоизоляции выполнялась тепловая модернизация старого здания. Для устранения перегрева его восточной части в летнее время использовалась размещенная между внутренней стеной здания и наружной облицовкой из кирпича полупрозрачная ширма с электродвигателем, выдвигающим ее перед окном. Между ширмой и внутренней стеной здания с целью устранения теплопотерь установлена вакуумная теплоизоляционная панель. Схема наружного утепления здания с применением вакуумных теплоизоляционных панелей представлена на рис. 4.

Таким образом, современное состояние техники упаковочных материалов позволяет реализовать вакуумную теплоизоляцию на основе порошковых материалов. Эта технология сегодня успешно продвигается на рынках Западной Европы и находит применение как в новом строительстве, так и при выполнении работ по тепловой модернизации зданий. По сравнению с традиционными, преимущества нового теплоизоляционного материала неоспоримы. Он позволяет уменьшить толщину слоя утеплителя при увеличении сопротивления теплопередаче ограждающей конструкции.

Сегодня, на наш взгляд, имеется настоятельная необходимость организации серийного выпуска вакуумной теплоизоляции для массового использования в строительстве. Производство необходимых упаковочных материалов по западным технологиям может быть освоено как в России, так и в Беларуси. Установки для создания вакуума любой степени имеются на предприятиях радиотехнического профиля, выпуск аэрогелей в состоянии наладить отечественная химическая промышленность.

С анализом российского рынка теплоизоляции Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок теплоизоляционных материалов в России».