СЫРЬЕ И СВЯЗЫВАЮЩИЕ МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРОВ

Наиболее распространенные виды огнеупоров: шамотные, периклазоуглеродистые, динасовые. Основные виды огнеупоров – огнеупорный кирпич, прессованные огнеупоры, леточная масса, плавильный тигель, фасонные огнеупорные изделия и монолитные огнеупоры. Применяют для кладки промышленных печей, топок и других теплотехнических агрегатов.

Наиболее распространенные виды огнеупоров: шамотные, периклазоуглеродистые, динасовые. Основные виды огнеупоров – огнеупорный кирпич, прессованные огнеупоры, леточная масса, плавильный тигель, фасонные огнеупорные изделия и монолитные огнеупоры. Применяют для кладки промышленных печей, топок и других теплотехнических агрегатов.

В зависимости от способа производства огнеупорных материалов используются различные типы связующих. Низкомолекулярные новолачные смолы преимущественно используются в среднетемпературном процессе. В случае холодного смешения используются растворы резолов или новолаков. Кроме того, первоочередным факторов, определяющим выбор смолы, является тип огнеупора (периклазоуглеродистый, корундовый, доломитовый и пр.).

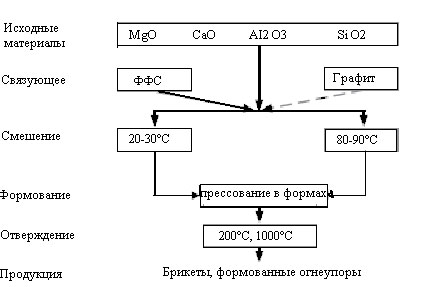

В общем виде процесс производства огнеупоров можно представить следующим образом:

Производство огнеупоров

Рис. 1.1. Схема производства огнеупоров

Ниже приведена характеристика российской сырьевой базы по основным используемым материалам.

Огнеупорные материалы

Огнеупорные глины и каолины. Наиболее качественные пластичные глины Часов-ярского и Дружковского месторождений оказались на Украине. Но и существующая база глин в России позволяет производить шамотные огнеупоры необходимого качества. Введенные в эксплуатацию Окладневский и Малиновецкий карьеры обеспечат потребный уровень производства на Боровичском комбинате. Для качественных шамотных изделий ему все же придется закупать часть глин с Украины. Воронежское рудоуправление своими запасами может обеспечить не только огнеупорные заводы центрального района, но и предприятия промышленности строительных материалов.

Для этого необходимо вводится в эксплуатацию в воронежской области карьеры западный и гремячий общей мощностью 570 тыс. т. Для обеспечения потребителей шамотом Суворовского рудоуправления требуется довести мощность разрабатываемого Ульяновского месторождения (Калужская область) до 500 тыс. т. Сырьевая база Урала (Челябинское рудоуправление и карьеры металлургических предприятий) может обеспечить поставку сырья для предприятий этого района. Восточно-Сибирский завод, поставляющий огнеупоры предприятиям Сибири и Дальнего Востока, испытывает дефицит пластичных глин.

Высокоглиноземистое сырье. Источником высокоглиноземистого сырья являются бокситы Североонежского месторождения, однако по сравнению с бокситами из Китая и Гайаны качество их низкое - из-за высокого содержания оксидов железа и кремнезема. Даже самые чистые из них - Икстинского карьера - при селективной добыче можно применять только для мартелей, масс и неответственных изделий.

В Республике Коми в ближайшие годы будут разрабатываться бокситы Средне-Тиманского месторождения, содержащие до 80 % глинозема. Интерес к ним проявляют и предприятия огнеупорной промышленности.

В России почти отсутствуют промышленные разработки дистенсиллиманитового сырья, несмотря на наличие крупных запасов. В Карелии имеется Хизоварское месторождение кианита. Содержание этого основного минерала в породе - около 20 %. Освоение месторождения сдерживается из-за отсутствия железных дорог и флотационной фабрики для обогащения. Известно Кейвское месторождение кианитовых сланцев с запасами более 900 млн. т и содержанием основного минерала в 38 - 44 %. Для его освоения в труднодоступном районе Кольского полуострова необходимо не только развитие инфраструктуры, но и флотация, брикетирование тонкозернистого концентрата и обжиг гранул.

В Бурятии разведано Кяхтинское месторождение, содержащее до 22% силлиманита, который трудно подвергается обогащению из-за сильной каолинизации. Но обогащать это сырье все-таки можно, извлекая до 65 % силлиманита. Имеются рудоуправления кианитовых сланцев на Южном Урале (Борисовское, Карабашское и др.), Но взаимное прорастание кварца и дистена требует сложных технологических схем обогащения.

Кварциты. Огнеупорная подотрасль является одним из основных потребителей качественных кварцитов, добыча которых организована на месторождении гора караульная в свердловской области. Здешнее сырье по реакционной способности является одним из лучших в мире, хотя кварциты имеют повышенное содержание лимитированных примесей (оксиды железа и алюминия).

Магнезиальное сырье. Разведанные запасы магнезиального сырья превышают 3 млрд. т. Промышленная добыча организована на комбинате "Магнезит" (Челябинская область), Раздолинском периклазовым заводе (Красноярский край) и на Савинском месторождении (Иркутская область).

Одним из крупнейших в мире предприятий по добыче сырого магнезита и производству изделий на его основе является комбинат "Магнезит". Наиболее чистые виды сырья были на Карагайском карьере, однако за время его эксплуатации качество значительно снизилось. Существующие мощности по обогащению в тяжелых суспензиях не позволяют добиться необходимого качества магнезита, и в настоящее время внедряется флотационное обогащение, позволяющее получать качественные порошки. Наиболее чистые магнезиты находятся под г. Сатка (челябинская область). Недалеко от Сатки находятся магнезиты Семибратского месторождения. Они значительно уступают по качеству Саткинским и сравнимы с магнезитами Австрии и Словакии, для которых разработаны эффективные методы обогащения.

В Красноярском крае имеется ряд расположенных друг за другом месторождений магнезитов - Киргитейское, Тальское, Верхне-Туровское, Голубое. На базе Киргитейских магнезитов действует Раздолинский периклазовый завод. Поставка сырья и плавленого периклаза происходит по Енисею сезонно (летом баржами, зимой по льду).

В Читинской области произведена разведка и промышленное опробование магнезитов Даргинского, Аучуйского и Кактолгинского месторождений, имеющих сравнительно высокое содержание оксида магния и низкое содержание кремнезема. Лучшие сорта этих месторождений пригодны для производства изделий, но возникают трудности при их спекании. Поэтому технология их производства требует помола, брикетирования и высокотемпературного обжига.

Уникальное Кульдурское месторождение брусита расположено в Хабаровском крае. После плавления гидроокиси магния можно получить плавленый периклаз. Это сырье может использоваться для производства высококачественных изделий и для электротехнического периклаза. Для производства серийных изделий можно применять не используемые в настоящее время порошки 3-4 сортов.

В мире широко применяются периклазовые порошки из рассолов солей и морской воды. В Волгоградской области разведано месторождение бишофитов. Для использования этого сырья необходимо решить проблему, связанную с большим количеством отходов хлорида магния.

Магнезиально-силикатное сырье ни в мире, ни в России широко не применяется.

Существуют определенные перспективы его применения для футеровок печей мусоросжигающих установок. Нижнетагильский металлургический комбинат из дунитов Высокогорского месторождения производит часть изделий для разливки металла. На Северном Урале разведано Кытлымское месторождение дунитов, которые можно применять даже без предварительного обжига. Для освоения месторождения в труднодоступном районе необходимы большие инвестиции.

При добыче флогопитовых слюд в Мурманской области (Ковдорский ГОК) в качестве отходов получаются оливиниты. Опыт их применения на "Северстали" показал, что необходимо обогащение оливинитов от слюд.

В Мурманской области ведется разработка Хабозеровского месторождения оливинитов, изделия из которых в перспективе можно применять для футеровок плавильных агрегатов цветной металлургии.

Графит. Длительное время разрабатывается месторождение Кыштымских графитов. Наиболее важное значение имеет добыча тигельного графита с содержанием золы 8,5 - 11,5 %. Но добыча его ограничена, и для получения 1 т необходимо добыть более 10 т низкокачественного сырья.

На Таймыре открыто месторождение Сэрэгэн с содержанием 62 - 94 % графита. Он представляет собой переходную форму между скрытнокристаллическим и кристаллическим графитом в естественном виде и удовлетворяет требованиям, необходимым для получения тигельного графита. Имеются месторождения графитов в Красноярском крае, применение которых возможно для изготовления углеродсодержащих изделий.

Прочее огнеупорное сырье. В связи с сокращением выплавки мартеновской стали и повышением требований к качеству цемента резко снизилось производство хром-содержащих изделий. Высококачественные хромиты Донского месторождения находятся в Казахстане, а хромиты российского Сарановского месторождения не позволяют получать изделия такого же качества. Поэтому российские предприятия производят закупки за рубежом.

Широкое применение в мире получили изделия с добавкой диоксида циркония. В России имеется Ковдорское месторождение бадделеита. Недостатком данного месторождения является наличие линз с повышенным радиоактивным фоном.

Связующие материалы

В производстве огнеупорных материалов на российских предприятиях используются различные виды связующих и их комбинации. Среди них – лигносульфонаты, фосфорные связующие, Наиболее распространены порошкообразное фенольное связующее, жидкие фенольные смолы и бакелит, а также их смеси. В производстве шамотных огнеупоров в качестве основного связующего используется глина, многие предприятия, выпускающие этот вид огнеупоров, обладают собственной сырьевой базой. Условия рынка диктуют требования к определенной широте номенклатуры выпускаемой продукции, в связи с чем большинство предприятий используют несколько видов связующих в выпуске своих изделий.

В зависимости от способа производства огнеупорных материалов используются различные типы связующих. В среднетемпературном процессе преимущественно используются низкомолекулярные новолачные фенолоформальдегидные смолы. В случае холодного смешения используются растворы резольных или новолачных фенолоформальдегидных смол. Кроме того, первоочередным факторов, определяющим выбор смолы, является тип огнеупора (периклазоуглеродистый, корундовый, доломитовый и пр.).

Новолачные смолы (как в виде растворов, так и твердом виде в смеси с уротропином) используются в производстве формованных огнеупоров, таких как периклазоуглеродистые, корундовые, доломитовые, силикатные и другие кирпичи. В существенно меньшей степени новолачные ФФС используются в производстве неформованных огнеупоров.. Помимо новолачных связующих также используются резольные смолы и жидкий бакелит. В зависимости от региона преимущественно используются различные типы связующих. В частности, в России традиционно используется порошковые смолы в комбинации с растворителем, в Западной Европе – комбинации жидких и порошковых смол.

Необходимо отметить, что в производстве некоторых видов огнеупоров возможно использование других типов связующих. В частности, одной из первых и до сих пор используемых в производстве огнеупоров смол является каменноугольная смола. Фенольные смолы стали применяться в производстве огнеупоров в начале 70х годов, а с конца 80х и начале 90х годов ХХ века все чаще стали использоваться как альтернатива каменноугольной смоле, содержащей полициклический ароматический углеводород (ПАУ), который является канцерогенным веществом.

Полная замена каменноугольной смолы на фенольные смолы произошла в Великобритании, где был введен строгий запрет на ее использование. В результате этого сейчас в Великобритании отсутствует производство огнеупоров на основе каменноугольной смолы.

Фенольные смолы также являются токсичным материалом и не могут быть полной альтернативой другим типам связующих и с той точки зрения, что многие производители работают над разработкой новых видов связующих. Основная проблема их использования заключается в том, что в условии высоких температур, при которых эксплуатируются огнеупоры, выделение токсичных веществ происходит с повышенной интенсивностью, что снижает привлекательность их использования в данной отрасли промышленности.

Разработки новых типов связующих в Западной Европе ведутся в различных направлениях. Еще несколько лет назад Rutgers Chemical AG - дочерняя компания Hexion - выпустила два новых связующих для производства огнеупоров, идущих под марками « CarboresTM» и «RauxolitTM». Данные связующие являются модифицированной каменноугольной смолой. Согласно данным компании Hexion, «CarboresTM» и «RauxolitTM» являются менее опасными для здоровья человека и окружающей среды, чем традиционная каменноугольная смола и стоят меньше чем фенольные смолы. Есть указания на то, что подобные разработки ведутся и в других компаниях.

Помимо смол, в производстве огнеупоров используются и другие типы связующих. Например, в производстве алюмосиликатных огнеупоров основным связующим служит глина. Производство резольных фенолоформальдегидных смол в России осуществляется на большом количестве предприятий. Общий объем производства в 2007 году составил 127 тыс. тонн. Крупнейшие производители – ОАО «Уралхимпласт», Завод им.Я.М.Свердлова, ОАО «Карболит», Тюменский завод пластмасс, ОАО ПО «Токем». Помимо специализированных производств выпуск жидких фенольных смол осуществляется на фанерных и т.п. комбинатах.

Что касается твердых новолачных смол и пульвербакелита, их производят только три российских предприятия - ОАО «Уралхимпласт», ОАО «Карболит» и ОАО ПО «Токем». Крупнейшим производителем является ОАО «Уралхимпласт». Мощности предприятия по производству новолачных смол составляют 15 тыс. тонн, пульвербакелита – 15 тыс. тонн. Мощности ОАО «Карболит» на текущий момент находятся на уровне 10 тыс. тонн по новолачным смолам, 6 тыс. тонн – по пульвербакелиту. Мощности ПО «Токем» на текущий момент аналогичны мощностям ОАО «Карболит».

Так как основной задачей в данном исследовании является отражение общей ситуации с обеспеченностью сырьем для производства огнеупоров, подробно рассматривать рынок обозначенных выше материалов не представляется целесообразным. Полная информацию по данной тематике представлена в других исследованиях компании АКПР, посвященных соответствующим продуктам.

С анализом российского рынка огнеупорных материалов Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок огнеупорных материалов в России».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование