ЭМУЛЬСИОННЫЕ АДГЕЗИВЫ С ВЫСОКОЙ СКОРОСТЬЮ НАНЕСЕНИЯ

Максимальное повышение скорости эксплуатации линии для нанесения покрытия представляет собой очевидный путь совершенствования экономических параметров производства для переработчиков, работающих со связывающими материалами.

Адгезивные покрытия часто наносят на непрерывное полотно с помощью высокоскоростных устройств нанесения покрытия. Тем не менее, оптимальной скорости можно достигнуть только с учетом особенностей рецептуры связывающего вещества, оборудования для нанесения покрытий и технологии высушивания, а зачастую бывает, что требования, которые предъявляют эти компоненты технологии, вступают в противоречие друг с другом.

Адгезивные покрытия часто наносят на непрерывное полотно с помощью высокоскоростных устройств нанесения покрытия. Тем не менее, оптимальной скорости можно достигнуть только с учетом особенностей рецептуры связывающего вещества, оборудования для нанесения покрытий и технологии высушивания, а зачастую бывает, что требования, которые предъявляют эти компоненты технологии, вступают в противоречие друг с другом.

В этом плане уникальное сочетание проблем возникает при использовании связывающих веществ на водяной основе, даже, несмотря на то, что они широко используются на многих рынках, таких как рынок самоприклеивающихся лент и этикеток, связывающих веществ для сборки коробок и складных коробок, а также связывающих веществ для ламинирования.

В настоящей статье будут проанализированы параметры, необходимые для (1) связывающих веществ, (2) оборудования для нанесения покрытий, и (3) создания условий для высушивания, позволяющих достигать высокой скорости обработки с использованием эмульсионных клеев.

Рецептура клеев

Из-за необходимости поддерживать стабильное состояние эмульсии, так чтобы с течением времени она не давала коагуляции или схватывания, состав системы клея эмульсионного типа, может стать довольно сложным. С точки зрения их механических свойств, эмульсии чувствительны к механическим напряжениям, воздействию химических явлений и изменениям температуры. Тем не менее, можно учесть влияние этих факторов при создании рецептуры и производства. Обычно в число добавок к эмульсионным клеям входят поверхностно-активные вещества, защитные коллоиды и загустители.

Из-за необходимости включать добавки, а также параметров технологии полимеризации эмульсии, материальные затраты на килограмм смолы у эмульсионных клеев обычно выше, чем у полимеров, которые можно растворять в растворе. Тем не менее, это несколько компенсируется тем, что у составов эмульсионных клеев концентрация несколько выше, чем у чистых полимеров. Благодаря своей способности к быстрому схватыванию и высокому содержанию твердых частиц, эмульсионные клеи обычно дают большую производительность, чем адгезивы на основе растворов.

Так, например, при использовании ножевого устройства для нанесения покрытий параметры покрытия, которое наносится на подложку, можно варьировать за счет изменения толщины ножа или угла установки ножа на машине, объема давления, используемого для проталкивания материала, на который наносится покрытие, через ножевое устройство, или же реологии самого покрытия.

Важными параметрами для управления реологией связывающего вещества при осуществлении операций по высокоскоростному нанесению покрытий, являются содержание твердых частиц, вязкость и поверхностное натяжение.

Слишком толстое или слишком тонкое?

Желательно, чтобы латексы, которые наносятся с использованием устройств для нанесения покрытия, оставались в виде дискретных, стабильных, свободно перемещающихся частиц для того, чтобы получать пропускную способность без всяких проблем. Тем не менее, когда латексное покрытие подвергается сильному сдвигу, например, такому, как при пропускании через ножевое устройство для нанесения покрытия, может проявиться способность к созданию истончения сдвига или же утолщения сдвига. Несмотря на то, что уменьшение количества твердых частиц в составе повысит пригодность рецептуры к обработке, на качество получаемого покрытия может отрицательно повлиять снижение массы покрытия или же избыточное проникновение покрытия в пористую подложку.

Рецептуры покрытий с высоким содержанием твердых частиц облегчают производство высококачественных покрытий. Обычно покрытия с высоким содержанием твердых частиц получают за счет добавления сухих наполнителей в состав связывающего вещества. Латекс с высоким содержанием твердых частиц уменьшает или же исключает необходимость добавления сухого пигмента. Также желательно использование покрытий с высоким содержанием твердых частиц при повышении скорости производства и снижении затрат на высушивание или энергопотребление, поскольку в этом случае испаряется меньше воды.

Тем не менее, использование разновидностей традиционных латексов с высоким содержанием твердых частиц ограничено их применением в качестве адгезивных покрытий из-за получающейся в результате высокой вязкости рецептуры покрытия при высоких скоростях сдвига. Хотя само по себе это не представляет проблемы для высокоскоростного оборудования благодаря утончению сдвига (см. следующий раздел далее), из-за этого может возникнуть плохая обрабатываемость при более низких скоростях. Обычно такая низкая пригодность характеризуется появлением царапин или полос на поверхности покрытия или же отсутствием управления массой покрытия (например, создание покрытий с очень большой массой или же неравномерных покрытий).

Вязкость и скорость сдвига

Нехватка латексных адгезивных веществ при работе с высокими скоростями проявляется в виде снижения вязкости при скоростях сдвига, которые используются при операциях по высокоскоростному нанесению покрытия. Такая нехватка приводит к плохому смачиванию подложки и необходимости снизить скорость работы линии с соответствующими потерями в производительности. Тем не менее, при нанесении адгезивного вещества существуют и другие процессы помимо нанесения покрытия, которые реализуются при более низкой скорости сдвига.

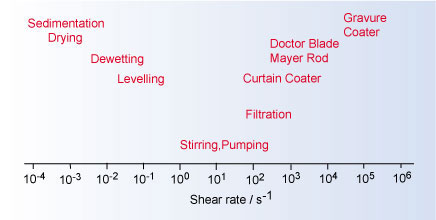

Различные скорости сдвига, которые имеют существенное значение для различных аспектов технологии нанесения покрытия, показаны на рисунке 1. Для рентабельного производства латексных связывающих веществ, таких как самоприклеивающиеся пленки и этикетки, необходимо тщательное управление реологией диспергирования при широком диапазоне скоростей сдвига. Такое управление обеспечивает и хорошую пропускную способность, и хорошее качество наносимого покрытия. Важность влияния скорости сдвига на различные процессы, которые реализуются в ходе нанесения адгезивного покрытия, обобщена в таблице 1.

Рисунок 1: Типичные значения скорости сдвига при нанесении дисперсий PSA.1

| Скорость сдвига | Параметр |

| <1 сек.-1 | Хорошо сбалансированная степень вязкости необходима для обеспечения хорошего выравнивания поверхности и минимального снижения смачивающей способности |

| 10 - 103 сек.-1 | Вязкость при такой скорости сдвига определяет параметры размешивания и прокачиваемости связывающего вещества и перемещения связывающего вещества на вальцы или цилиндры |

| 102 - 104 сек.-1 | Высокие скорости сдвига обычно встречаются при нанесении покрытия наливом или же прочих высокоскоростных операциях. Вязкость должна быть сведена к минимуму при высокой скорости сдвига, и в то же время должно быть высокое содержание твердых частиц для сокращения сроков высушивания. |

Таблица 1: Параметры влияния скорости сдвига на технологические свойства

Самые высокие скорости сдвига встречаются при использовании установок нанесения покрытия наливом или же систем для покрытий, наносимых с помощью гравированного цилиндра. В наши дни используются скорости работы линий до 1500 м/мин, что соответствует скорости сдвига до 106 сек.-1.

Для измерения вязкости при различных значениях скорости сдвига используются различные методы. Традиционно для характеристики вязкости при низком сдвиге используется ротационная реометрия. Тем не менее, данные о вязкости при скоростях сдвига менее 103 сек.-1 можно получить с помощью капиллярного вискозиметра, а при скоростях сдвига, превышающих 105 сек.-1 , необходимо тщательное изучение вторичных воздействий потока (например, потери давления на входе).

Было проведено несколько исследований для того, чтобы оптимизировать эмульсионные клеи для высокоскоростных применений. В рамках этих исследований усилия сосредотачивались, в основном, на воздействии на вязкость размеров диспергируемых частиц и распределения размеров частиц. Было установлено, что необходимо, по крайней мере, бимодальное распределение размеров частиц для получения низкой вязкости при высокой концентрации частиц (например, менее 55% по объему). Оптимальным соотношением крупных и мелких частиц является от 4 до 5, а доля содержания мелких частиц должна составлять около 25% по объему.

В патентной литературе описываются усовершенствованные рецептуры с высоким содержанием твердых частиц. Так, например, в число таких рецептур входит синтетический бимодальный латекс с высоким содержанием твердых частиц, в состав которого входят два отдельных вида распределения размеров частиц. Такие рецептуры реализуются, демонстрируя хорошую пригодность к использованию во время применения.2

Прочие недостатки

Еще одним недостатком латексных адгезивных веществ, используемых при высоких скоростях, является тенденция к накоплению коагулянта на дозирующих валиках при нанесении традиционных эмульсий с помощью устройств нанесения покрытий с использованием реверсивного валика. Такой коагулянт может возникать либо из-за плохой механической стабильности эмульсии при сдвиге, либо при несовершенном подмешивании, что приводит к образованию тонкого покрытия на вальцах, которое высыхает и более уже не может диспергироваться, так что эти частицы, в конце концов, перемещаются на применение и портят внешний вид покрытия.

Такой дефект самоприклеивающихся адгезивных материалов, которые приготовлены с использованием традиционных поверхностно-активных веществ, возникает, по крайней мере, частично из-за необходимости включения в состав загустителей, таких как гидроксил алкил целлюлоза или полиоксипопионовая кислота. Без загустения традиционный латекс с низкой вязкостью не сможет полностью увлажнить силиконовое покрытие устройства для извлечения. В результате было разработано несколько адгезивных систем, для которых не нужно добавление дополнительных загустителей. Для таких покрытий характерны высочайшие реологические свойства с образованием значительно меньшего количества бороздок по сравнению с традиционными эмульсиями или же полностью без них. Относительно большое количество коллоида в связывающем веществе также придает исключительную механическую стабильность и позволяет перераспределять любое частично высохшее связывающее вещество.

Технология нанесения покрытия

Часто можно разрабатывать рецептуры связывающих веществ в зависимости от специфики используемой технологии переработки. Протекание процесса склеивания настолько специфично в зависимости от типа машины, подложки и изменений скорости, что необходимо разрабатывать специальные рецептуры для определенных сочетаний технологий и подложек. Так, к примеру, в таблице 2, даны некоторые параметры и ограничения для традиционных методов нанесения покрытий.

| Метод нанесения покрытия | Вязкость в сантипуазах | Масса покрытия, г/м2 | Средняя скорость нанесения покрытия (скорость, м/мин) | Точность покрытия (+/-%) | Тип покрытия |

| С сетчатым барабаном | 100-1,000 | 15-100 | 10 | 100-200 | Раствор, эмульсия |

| С ножевым валиком | 4,000-50,000 | 25-750 | 10 | 100-150 | Раствор, эмульсия |

| Покрытие, наносимое реверсивным валиком | 300-50,000 | 25-250 | 5 | 100-400 | Раствор, эмульсия, горячий расплав |

| С глубокой печатью | 15-1,500 | 2-50 | 2 | 100-700 | Эмульсия, раствор |

| С экструзионной головкой | 400-500,000 | 15-750 | 5 | 300-700 | Эмульсия, горячий расплав, 100% твердых частиц |

| Со щелевой экструзионной головкой | 400-200,000 | 20-700 | 2 | 100-300 | Эмульсия, горячий расплав 100% твердых частиц |

| Нанесение покрытия наливом | 50,000-125,000 | 20-500 | 2 | 100-500 | Эмульсия, горячий расплав |

Таблица 2: Общие данные о параметрах и недостатках традиционных методов нанесения покрытий

Так, например, акриловые эмульсионные самоприклеивающиеся адгезивные материалы можно на сегодняшний день использовать с различными методами нанесения с помощью валиков и нанесения покрытий с помощью экструзии. Требования к скорости будет определяться избранным методом нанесения покрытия, как показано в таблице 3, а для специальных применений имеются оптимизированные применения.

| Способ нанесения покрытия | Номинальная скорость, м//мин | Оптимизированная скорость, м/мин |

| Глубокая печать с обратным валиком | 200-300 | 700-900 |

| Нанесение покрытия наливом | 300-500 | 700-1000 |

| Со щелевой экструзионной головкой | 300-400 | 600-700 |

| С помощью спирального валикового скребка | 100-200 | 250-300 |

| Покрытие, наносимое реверсивным валиком | 75-150 | 200-250 |

Таблица 3: Скорость нанесения покрытий из акриловой эмульсии из PSA с использованием типового оборудования для нанесения покрытия4

Нанесение покрытия наливом считается одним из самых быстрых способов нанесения покрытий. Тем не менее, для этого метода характерны также высокие затраты на оборудование и более длинная кривая освоения технологии, которая необходима для оптимизации эксплуатации. При нанесении покрытия наливом формуется на экструзионной головке лист из жидкости, а затем он совершает свободное падение на подложку, которая проходит под ним. Налив образуется из жидкости для нанесения покрытия, которая выпускается из прецизионной головки, как правило, с высоты 10 – 30 см до контакта с подложкой. Покрытие смачивает подложку и распространяется по ней за счет соединения поверхностной энергии и ускорения падения жидкости. Таким образом, при наличии большей высоты налива создается потенциал для получения более высоких скоростей нанесения покрытия.

Двумя основными преимуществами нанесения наливом являются более высокая скорость нанесения и уменьшение количества физических дефектов. Тем не менее, совсем как в случае с методами нанесения покрытий с помощью роликов, установки с нанесением покрытия наливом создают уникальное сочетание проблем, которые должны преодолевать реологические свойства адгезивного вещества. Эксплуатационные расходы могут возрасти из-за большого количества отходов и материально-технического обслуживания, простоя оборудования из-за проблем с устройством, контролирующим положение кромки, из-за обрывов наливного полотна и патентных отчислений, если таковые потребуются.

Желательно увеличивать содержание твердых частиц в наливаемой жидкости для сокращения сроков высушивания и экономии энергозатрат. Типичная вязкость низкого сдвига для нанесения покрытия наливом находится в диапазоне 100 сантипуазов или более. Можно получить более высокую вязкость за счет использования веществ, стимулирующих истончение или утолщение сдвига. Здесь создается преимущество смачивания интерфейса с высоким сдвигом в момент контакта падающего потока с полотном с последующим быстрым схватыванием после того, как сдвиг исчезает, что позволяет избежать образования дефектов после нанесения покрытия. 5

Очень сложно определить оптимальное натяжение поверхности для падающей жидкости. Для более низкого поверхностного натяжения благоприятны стабильностьи смачиваемость. Снижения поверхностного натяжения можно добиться за счет добавления поверхностно-активного вещества к рецептуре связывающего вещества. Поверхностно-активное вещество будет способствовать смачиванию подложки и позволит получить более высокие скорости нанесения покрытия. Тем не менее, иногда поверхностно-активные вещества бывают несовместимы с некоторыми скоростями нанесения покрытия из-за природы самого налива. Таким образом, здесь необходим тщательный отбор для того, чтобы обеспечить отсутствие вредных взаимодействий из-за добавления поверхностно-активного вещества.

Высушивание

Исследовался целый ряд факторов для того, чтобы определить скорость, с которой происходит высушивание связывающего вещества на водяной основе. Большинство таких исследований сосредоточено на разработке оптимизированной рецептуры или технологии высушивания, которые позволяли бы создавать высокоскоростные и доходные линии для нанесения покрытия.

В действительности же экспериментально было доказано воздействие лишь нескольких факторов на высушивание и формование пленки:

Условия работы линии по нанесению покрытия;

Наличие ряда поверхностно-активных веществ и прочих добавок;

Структура частиц латекса.

Далее будут рассмотрены эти факторы.

Условия работы линии по нанесению покрытия

Количественное исследование параметров высушивания покрытий на водяной основе показывает, что особое значение имеют относительная влажность и температура высушивания, в то время как скорость воздуха и изменение соотношения воды и растворителя лишь незначительно влияют на ход высушивания. Адгезивные покрытия из эмульсий можно высушивать при более высоких температурах и при более высоких скоростях перемещения, чем при использовании адгезивных покрытий на основе растворителя, хотя рекомендуется на ранних стадиях высушивания поддерживать температуру ниже 100°C.

Сочетание горячего воздуха и инфракрасного излучения хорошо подходит для ускоренной сушки адгезивов и покрытий на водяной основе.6 Это, возможно, самый эффективный вариант рецептуры или производства для получения большого выигрыша в скорости. Горячий воздух воздействует в первую очередь на поверхность покрытия, в то время как инфракрасное излучение, в зависимости от длины волны, может проникать в более глубокие слои покрытия. При использовании инфракрасного метода можно добиться улучшения испарения воды за счет излучения в рамках диапазона OH.

Было доказано, что двухстороннее высушивание максимально увеличивает теплоотдачу, управляет скоростью высушивания и обеспечивает энергетическую однородность полотна.7 Дополнительное испарение с еще одной поверхности полотна повышает общую скорость испарения, особенно на начальных стадиях высушивания.

Поверхностно-активные вещества

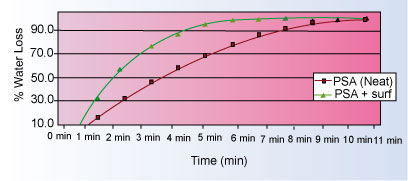

Имеются доказательства того, что присутствие поверхностно-активных веществ в связывающем веществе оказывает влияние на механизм и скорость высушивания эмульсионных клеев на водяной основе. Тем не менее, технические данные не позволяют сделать однозначный вывод относительно того, ускоряет ли наличие поверхностно-активных веществ высушивание. В тех случаях, когда поверхностно-активные вещества образуют непрерывный слой на границе воды и воздуха, и когда окружающий воздух находится в движении, ожидается уменьшение скорости испарения воды. На Рисунке 2 представлены результаты высушивания с добавлением к латексному образцу поверхностно-активного вещества или без него. Тем не менее, по крайней мере, в одном из отчетов добавление поверхностно-активных веществ соотносится с замедленными скоростями испарения.8

Рисунок 2: Профиль высушивания PSA при добавлении и без добавления поверхностно-активного вещества.9

Размер частиц и распределение

Основными параметрами, влияющими на высушивание, являются размер частиц и распределение размеров частиц латекса. Размер и уплотнение полимерных сфер в эмульсии будет влиять на мокрую липкость, раннюю прочность и свойства образования пленки адгезивного покрытия.

Наиболее быстро наносимыми эмульсиями являются также те, в которых имеются высокое содержание твердых частиц при низких значениях вязкости и реакция с высокой эластичностью. Поставщики эмульсий разработали продукты, специально предназначенные для скоростного производства. Так, например, один продукт, у которого высокая мокрая липкость и прекрасная скорость схватывания, называется Airflex 7200, винил ацетат-этиленовой эмульсией от Air Products. У эмульсии содержание твердых частиц 72% при сохранении вязкости в диапазоне 1500-3000 сантипуазов.