ПРОИЗВОДСТВО АВТОКЛАВНОГО ГАЗОБЕТОНА: описание производственного цикла

Газобетон автоклавного способа изготовления (чаще всего - газосиликат) производится из смеси природных сырьевых материалов: песка, цемента, негашеной извести, воды и небольшого количества алюминиевой пудры.

В результате химической реакции извести и алюминиевой пудры смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом. Можно выделить следующие основные этапы производства автоклавного газобетона:

1. Приготовление смеси

Приготовление смеси осуществляется в автоматическом режиме. Компоненты в заданной пропорции подаются в смеситель, где перемешиваются по заданной программе до консистенции свободно льющейся сметаны.

2. Заливка форм и формирование массива.

Готовая смесь выгружается в формы, заполняя их примерно наполовину. Одновременно форма со смесью подвергается (или не подвергается) ударным воздействиям, для улучшения строения пористой структуры. Известь начинает гаситься, выделяя тепло, - за полтора часа температура смеси доходит до 80. Алюминий взаимодействует с известью, выделяется свободный водород, и он поднимает эту смесь, которая полностью заполняет форму. Цемент под воздействием высокой температуры начинает схватываться; сферические ячейки, образованные свободным водородом, превращаются в заполненные воздухом поры (готовый продукт на 80 проц. состоит из мелких пор диаметром от 1, 5 до 3 мм). Структурная пористость газобетонных блоков обусловлена строго выдержанной технологией, и автоматизацией процесса.

3. Затвердевание смеси

После того, как массив поднимется, он подвергается предварительному твердению в течение 60-120 минут для достижения прочности необходимой для резки.

4. Резка массива на изделия

После предварительного затвердевания кран распалубливает сборную форму, и уже застывший, но еще достаточно мягкий "пирог" ячеистого бетона режется горизонтально и вертикально тонкими струнами на блоки. Одновременно формируется пазы и гребни, фрезеруются захватные карманы для рук.

5. Пропарка изделий в автоклаве

Затем разрезанный "пирог" помещается в автоклав, там происходит термовлажностная обработка при температуре 190 С и давлении пара 12 атмосфер. Под воздействием этих факторов образуются минералы, обеспечивающие прочность ячеистого бетона.

6. Упаковка

После 12 часов автоклавной обработки готовый "пирог" разделяется на специальной установке на изделия, они упаковываются, отправляются на склад готовой продукции.

Аналогично изготавливаются армированные плиты только нет вертикальной резки.

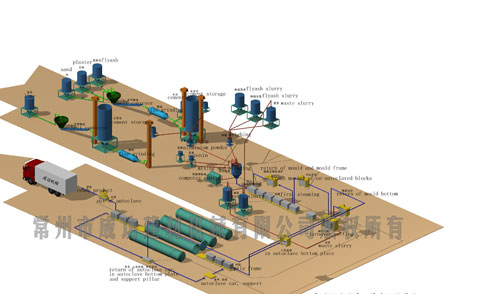

Рис 1. . Схема производства газобетона автоклавного твердения компании Hopeland

Газобетон производится из минерального сырья, в его состав чаще всего входят: известь 20%; кварцевый песок 60%; портландцемент – 20%, алюминиевая пудра – менее 1%.

Следует отметить, что использование управляемого автоклавного процесса дает возможность получить бетон с заданным необходимым уровнем свойств. Причем эти характеристики будут одинаковыми в любой из точек готового изделия. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной ее смысл состоит в том, что в автоклаве при температуре +190 °С и давлении до 14 бар в газобетоне образуется новый минерал – тоберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка.

За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и повышенную морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью.

Минимально необходимая комплектация линии для производства автоклавного газобетона выглядит следующим образом:

1. Участок приема, обработки и складирования песка, цемента, извести

1.1. Система приема, обработки и складирования песка

1.2. Система приема, обработки и складирования цемента

1.3. Система приема, обработки и складирования извести

2. Оборудование помольного отделения

2.1. Система помола извести

2.2. Система помола песка

3. Система аспирации

4. Оборудование дозаторно-смесительного отделения

4.1. Система подачи и дозирования шлама песка

4.2. Установка дозирования вяжущего

4.3. Система приготовления и дозирования алюминиевой суспензии

4.4. Смеситель гидродинамический.

4.5. Система транспортировки компонентов

4.6. Система хранения и подачи воды (горячей и холодной)

4.7. Банка силосная для извести.

4.8. Банка силосная для цемента.

4.9. Система контроля и управления

5. Оборудование отделения формообразования и выдержки массива перед резкой

5.1. Площадка ударная для объемного формования;

5.2. Форма-вагонетка для формования массива ячеистого бетона;

5.3. Система транспортировки форм-вагонеток

5.4. Насосная станция;

5.5. Система контроля и управления

6. Оборудование участка нормализации шлама песка и шлама отходов

6.1. Система приготовления и передачи шлама отходов

6.2. Система удаления отходов

7. Оборудование отделения резки массива

7.1. Система резки массива.

7.2. Система контроля и управления

8. Оборудование автоклавного отделения

8.1. Система транспортировки форм-вагонеток

8.2. Тележка автоклавная для транспортировки изделий через автоклав;

8.3. Автоклав проходной в комплекте с паровой обвязкой;

8.4. Маслостанция насосная автоклавов;

8.5. Система запаривания

8.6. Система контроля и управления

9. Склад готовой продукции

9.1. Система упаковки

9.2. Система контроля и управления

10. Дополнительное оборудование

11. Щиты электропитания, пульты

12. Кабельная продукция

13. Оборудование котельной

14. Оборудование компрессорной

15. Подъемно-транспортное оборудование

16. Лабораторное оборудование

С анализом технологий и оборудования для производства автоклавного газобетона Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Технико-экономическое обоснование производства автоклавного газобетона».

Автор:

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование