ТЕРМОПЛАСТИЧНЫЕ ПОЛИОЛЕФИНЫ (ТРО) ДЛЯ ТЕРМОФОРМОВАНИЯ ЛИСТА (ЧАСТЬ I)

Термопластические полиолефины (TPO) на основе полипропилена (PP) охотно используются для создания применений из термоформованных разрезанных листов благодаря их превосходным физическим свойствам, рабочим параметрам под воздействием атмосферных условий, и устойчивости к воздействию химических веществ. Тем не менее, их использование ограничивалось плохими технологическими параметрами. Было разработано новое поколение способных подвергаться термоформованию ТРО, которое обладало более широким технологическим окном и более высокими физическими свойствами по сравнению с используемыми в настоящее время продуктами. Также появились термоформованные детали с сильным блеском, включающие соэкструдированный глянцевый слой на подложке из ТРО.

Примечание технического редактора: это прекрасный пример той работы, которую осуществляют поставщики смолы для того, чтобы облегчить термоформовщикам по индивидуальным заказам процесс обработки новых материалов.

Рынок TPO

Объем мирового рынка TPO составляют более 1.2 миллиарда фунтов в год. Этот объем, по большей части, перерабатывается с помощью литьевого формования, и лишь очень незначительная часть перерабатывается с помощью термоформования. Хотя преимущества термоформования хорошо известны, и оно является идеальной технологией для аморфных смол, таких как акрилонитрил-бутадиенстирол (ABS), полистирол высокой ударопрочности (HIPS) и акрил. Традиционные ТРО обладают существенным недостатком из-за трудностей, возникающих при обработке. Благодаря пониманию фундаментальных основ материаловедения, которые являются решающим фактором для технологии термоформования, были разработаны новые рецептуры ТРО с прекрасными эксплуатационными характеристиками после термоформования и физическими свойствами.

Подход к конструкции смолы

Во-первых, были охарактеризованы потребности рынка в поддающихся термоформованию ТРО для того, чтобы определить специальные требования к эксплуатационным характеристикам. Этого удалось достигнуть за счет изучения опубликованных данных и интервью Голоса Заказчика (VOC) с ключевыми фигурами заинтересованной общественности в области производственно-сбытовой цепи термоформования по индивидуальным заказам, включающей компании, занимающиеся экструзией листа, термоформованием по индивидуальным заказам, а также производителей исходного оборудования (OEM).

В результате была выявлена необходимость разработки термоформуемого листа на основе полипропилена, способного заменить стекловолокно, металл и древесину. Хотя многие требования, предъявляемые к эксплуатационным характеристикам, являются уникальными для каждого применения, общими являются четыре специальных требования к рабочим параметрам.

1. Снижение затрат на сырьевые материалы или снижение системных затрат;

2. Широкое технологическое окно термоформования;

3. Высокая жесткость (более 2,000 МПа модуля упругости при изгибе);

4. Достаточная ударопрочность при температурах использования – однородное пластическое разрушение.

Для термоформованных деталей затраты на конечную деталь представляют собой общую сумму затрат на сырьевые материалы, затрат на внедрение утилизированных материалов,

эффективность переработки и так далее. С этой целью при разработке конструкции смолы использовались традиционные смолы и наполнители для сведения к минимуму затрат на сырьевые материалы.

Согласно данным интервью с термоформовщиками по индивидуальным заказам, общей проблемой при использовании ТРО при термоформовании разрезанного листа является то, что рабочие параметры обработки, особенно провес, являются различными от партии к партии, а иногда и в пределах одной партии. Эта вариативность приводит к образованию значительного объема лома и большой потере времени и сил. Основной задачей при проектировании была разработка рецептур ТРО с высоким модулем или высокой жесткостью: с модулем упругости на изгиб 2,000 MПа, и пластической ударопрочностью при –20oC в сочетании с исключительными эксплуатационными характеристиками после термоформования.

Рецептуры TPO

Рецептуры ТРО с высоким модулем, как правило, состоят из трех общих компонентов: полипропилена, эластомера и наполнителя. Для того чтобы создать оптимальный продукт, было осуществлено планирование экспериментов (DOE) с использованием следующих независимых переменных:

1. Уровень и тип полипропилена с высокой прочностью расплава;

2. Уровень и тип эластомера;

3. Тальковый наполнитель.

Компоненты смолы, использованной в этих рецептурах, даны в Таблице 1.

Были компаундированы достаточные количества смолы для обеспечения экструзии образцов листа. Компаундированные образцы были приготовлены с использованием 63.5 мм (2.5 дюймового) СР-250 смесителя непрерывного действия Farrell.

Таблица 1. Материалы компонентов ТРО.

| Вязкость расплава (дг/мин) | Плотность (г/куб см) | Структура |

| ТРО от Dow с высокой прочностью расплава (HMS TPO) | 0.45* | 1.13 | Разветвленный полипропилен и эластомер |

| Традиционные ТРО (С-ТРО) | 1.5* | 1.07 | Никакого разветвления |

| Полипропилен от Dow с высокой прочностью расплава (HMS РP) | 0.5* | 0.90 | Небольшое разветвление |

| Гомополимер РР (hPP) | 2.0* | 0.90 | Никакого разветвления |

| Традиционная смола полипропилен с высокой прочностью расплава (СHMS PP) Эластомер HMS | 0.45* | 0.90 | Высокая степень разветвления Разветвление |

* скорость течения расплава при 230 град. С, 2.1 кг

* индекс расплава при 190 град. С, 10 кг.

(FCM) с подачей в одношнековый экструдер и режущий станок. Часть каждого компаунда была сохранена для получения характеристики фундаментальных реологических и прочих свойств. Были измерены физические свойства с использованием обоих образцов листа, экструдированного и полученного литьевым формованием. Для того чтобы создать точку отсчета для эксплуатационных характеристик по сравнению с параметрами имеющихся в настоящее время продуктов, традиционный ТРО был переработан в лист вместе с компаундами DOE.

Создание образцов листа

Были созданы образцы листа шириной 640 мм и длиной 890 мм и толщиной, в пределах допуска, 4.7 мм. Образцы листа изготавливались с помощью экструзии листа на экструдере с диаметром 63.5 мм, соотношением длины и диаметра 30 и при температуре около 230 град. С и производительностью 113 кг в час.

Реологическая и физическая характеристика

Объемная вязкость была измерена при 170oC на приборе, называющемся объемным реометром Sentmanat (SER) fixture (Xpansion Instruments).[1] Прибор SER основан на системе с двойными вальцами. Он сконструирован как устройство на основе стандартного ротационного вискозиметра, которое состоит из иерархически функционирующих наматывающих барабанов, соединенных через систему сцепленных шестерен. Постоянная скорость деформации по Хенки получается просто благодаря заданной скорости наматывания. SER устанавливается внутри камеры искусственного климата вискозиметра с усовершенствованным реологическим расширением (ARES). Испытания проводились на полосках, вырезанных из листов толщиной 0.5 мм, изготовленных методом прессования в форме.

Применялись постоянные скорости деформации по Хенки (1 и 10 s-1), и определялось напряжение, зависящее от времени, от измеренного крутящего момента, а также от зависящего от времени поперечного сечения образца. Объемную вязкость получали за счет деления натяжения на постоянную скорость деформации по Хенки. Скорость течения расплава определялась для всех компаундированных образцов в соответствии с ASTM D-1238 с нагрузкой 2.16 кг. для 10 минут при 230oC. Свойства основного материала были измерены с использованием образцов, изготовленных литьевым формованием. Модуль упругости при изгибе был измерен в соответствии с ASTM D-790 со скоростью 0.13 см в минуту после испытания в течение, по крайней мере, 48 часов.

Ударопрочность с надрезом по Изоду измерялась в соответствии с процедурами, определенными в ASTM D-256.

Устойчивость против провисания

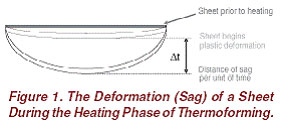

Образцы листов были последовательно сформованы на машине для термоформования с возвратно-поступательным движением ZMD International Model V223. Каждый из листов размещался в зажимной раме термоформовочной машины, и жестко зажимался со всех четырех сторон. Далее, зажатый лист направлялся в станцию нагревания термоформовочной машины, где лист нагревался за счет поглощения инфракрасного излучения, поступающего из кварцевых излучающих инфракрасные лучи нагревателей. По мере того, как температура листа повышалась, изначально плоский лист начинал прогибаться под тяжестью своего собственного веса, как схематично изображено на Рисунке 1.

Рисунок 1. Деформация (провисание) листа во время этапа нагревания при термоформовании

Объем провисания был ограничен конфигурацией оборудования и сказывался на качестве конечной детали. Вертикальное расстояние провисания листа от изначального положения рамы зажимного устройства измерялось с использованием инфракрасного профилирующего сканера (световая завеса), который расположили для обнаружения провисания в середине печи. Было зафиксировано время, которое потребовалось для обнаружения провисания листа с 57 мм ниже начального положения до 108 мм от начального положения. Скорость провисания была определена с помощью деления изменения вертикального расстояния листа на время, необходимое для изменения высоты.

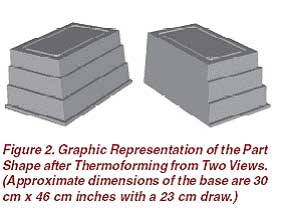

Лист извлекали из печи, когда провес достигал примерно 108 мм от изначального положения, и перемещали на станцию формования. В конце термического цикла измеряли температуру поверхности листа на нижней части листа с помощью инфракрасного пирометра. После того, как нагретый лист размещали в станции формования, вакуумная камера вступала в контакт с листом снизу. Вакуум используется для того, чтобы втянуть лист в вакуумную камеру и осуществить его предварительное растяжение. Механически обработанную алюминиевую пресс-форму, показанную на Рисунке 2, опускали поверх предварительно растянутого листа, и использовали вакуум для вытяжки

Рисунок 2. Графическое представление формы детали в двух видах (примерные размеры основания составляют 30х46 см. с вытяжкой в 23 см).

расширенного листа по всей форме в то время, как вакуум выпускался из вакуумной камеры. Деталь формовали и давали ей охладиться, затем ее окончательно извлекали из рамы зажимного устройства.

Реологические параметры

Основным способом совершенствования технологических параметров термоформования ТРО является оптимизация параметров прочности расплава. На рынке имеется несколько полипропиленовых смол с высокой прочностью расплава (HMS). Частью данного исследования была оценка молекулярной структуры полипропилена, которая необходима для того, чтобы обеспечить расплав с прочностью, достаточной для термоформования разрезанного листа.[2]

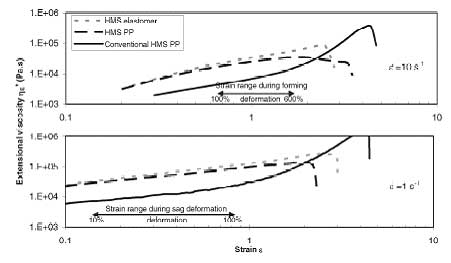

Рецептуры, состоящие из полипропилена Dow с высокой прочностью расплава (HMS PP), эластомера с высокой прочностью расплава и полипропиленового гомополимера (hPP), оценивались для повышения устойчивости ТРО к провисанию. Материалы, использованные при данной оценке, показаны в Таблице 1. Традиционный полипропилен с высокой прочностью расплава (C-HMS PP) представляет собой сильно разветвленную структуру, которая демонстрирует механическое упрочнение при высоком растяжении.

Рисунок 3. Объемная вязкость полипропилена с высокой прочностью расплава и эластомера с высокой прочностью расплава по сравнению с традиционным полипропиленом с высокой прочностью расплава.

На Рисунке 3 сопоставляются характеристики объемной вязкости полипропилена с высокой прочностью расплава с характеристиками традиционного полипропилена с высокой прочностью расплава при низких и высоких значениях скорости деформации по Х. Хенки (1 и 10 s-1). Следует отметить, что традиционный полипропилен с высокой прочностью расплава продемонстрировал более высокую степень деформационного упрочнения при высоких скоростях растяжения в связи с вытяжкой или растяжением листа. Тем не менее, деформационное упрочнение не только проявляется за пределами диапазона натяжения, встречающегося при термоформовании крупных деталей, но также это свойство можно нейтрализовать с помощью добавления 30% по массе наполнителя, такого как тальк. С другой стороны, полипропилен с высокой прочностью расплава хорошо поддается однородной вытяжке за счет более высокой объемной вязкости в диапазоне, существенном как для вытяжки (при высоких скоростях вытяжки), так и для провеса (при низких скоростях вытяжки).

Выбор эластомера является важным фактором не только для улучшения ударопрочности при сохранении высоких значений модуля, но также и для улучшения обрабатываемости при термоформовании. Эластомер с высокой прочностью расплава был выбран на основании следующей гипотезы:

• Эластичность эластомера может быть сконструирована специально для повышения способности к растяжению и повышения однородности толщины материала, образующейся при провисании во время нагревания.

• Вязкость эластомера и его дисперсии в полипропиленовой матрице можно оптимизировать для повышения прочности расплава и уменьшения провеса.

• Можно выбрать рецептуру и технологию, чтобы обеспечить преимущественное сохранение наполнителя в полипропиленовой матрице.

Продолжение материала смотрите на портале www.polymery.ru в статье Термопластичные полиолефины (ТРО) для термоформования листа (ЧАСТЬ II)