ОСНОВЫ ТЕХНОЛОГИИ ПОДБОРА ЦВЕТА

Красители в виде полимерных добавок-красителей (неорганических и органических), а также окрашивающих веществ, изменяют внешний вид пластмассы, воспринимаемый человеческим глазом.

При помощи световых лучей окрашенная пластмасса может теперь предстать перед нами зеленой, синей, красной, желтой, белой, черной или же она может быть любого из 100,000 стандартных оттенков, которые на сегодняшний день используются в промышленности. Создание окраски стимулируется световыми лучами, которые воспринимает глаз человека. Свет представляет собой электромагнитные волны, и человеческий глаз способен воспринимать световой луч в диапазоне от 400 до 700 нм (нанометров) в пределах длины волн видимой части спектра. Входным сигналом для восприятия окраски пластмассовой детали являются частично освещение и частично визуальное наблюдение. Освещение обеспечивается распределением спектральной интенсивности в пределах диапазона волн видимой части спектра. Визуальное наблюдение является основой того воздействия, которое оказывает пластмассовая деталь на ту часть света, которую она отражает, находясь на пути волн определенной длины, которые исходят от источника света и направляются к глазу наблюдающего. Таким путем окраска поступает в глаз воспринимающего ее человека.

При помощи световых лучей окрашенная пластмасса может теперь предстать перед нами зеленой, синей, красной, желтой, белой, черной или же она может быть любого из 100,000 стандартных оттенков, которые на сегодняшний день используются в промышленности. Создание окраски стимулируется световыми лучами, которые воспринимает глаз человека. Свет представляет собой электромагнитные волны, и человеческий глаз способен воспринимать световой луч в диапазоне от 400 до 700 нм (нанометров) в пределах длины волн видимой части спектра. Входным сигналом для восприятия окраски пластмассовой детали являются частично освещение и частично визуальное наблюдение. Освещение обеспечивается распределением спектральной интенсивности в пределах диапазона волн видимой части спектра. Визуальное наблюдение является основой того воздействия, которое оказывает пластмассовая деталь на ту часть света, которую она отражает, находясь на пути волн определенной длины, которые исходят от источника света и направляются к глазу наблюдающего. Таким путем окраска поступает в глаз воспринимающего ее человека.

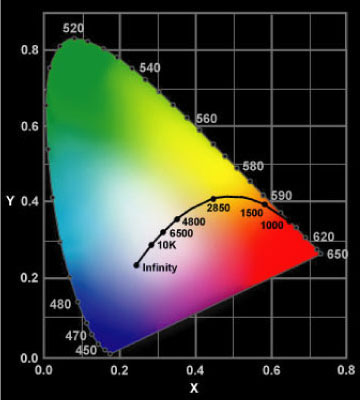

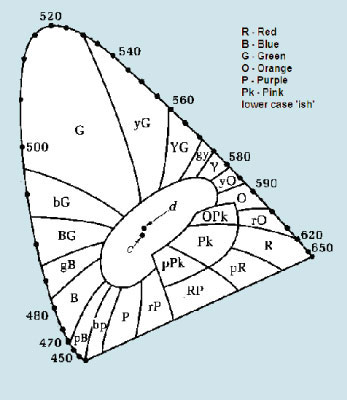

Стандартная колометрическая система CIE 1931, которая используется в настоящее время, была установлена в 1931 г. на конференции Commission Internationale de L'Eclairage (CIE, Международная комиссия по освещению, www.cie.co.at; Вена, Австрия) как средство для точного определения окраски света. На основе принципа трихроматической системы свету для каждого цвета, создаваемого за счет сочетания трех основных цветов (красного, зеленого и сине-фиолетового), присваивалось цифровое значение. Монохромные спектры располагаются по периметру области кривой спектра на графике цветности с осями x, y, как показано ниже. Линейная часть называется линией пурпурных цветностей. Перемещаясь к центральной части, Вы получаете промежуточные цвета, а непосредственно в центре Вы получаете белый источник света. На этой диаграмме даны все цвета светового спектра, и каждый из них может быть охарактеризован с использованием значений x, y и интенсивности светового излучения.

Стандартная колометрическая система CIE 1931;

Красители, воспринимаемые человеческим глазом, имеют чувствительность пиков при примерно 650 нм (красный), 530 нм (зеленый), и 425 нм (синий). Кривая, заканчивающаяся бесконечностью, дает кривую 'абсолютно черного тела'

(С разрешения: CIE (Commission Internationale de L'Eclairage, Международная комиссия по освещению))

Выбор красителя

С химической точки зрения красители для пластмасс подразделяются на (1) неорганические черно/белые и цветные красители, (2) органические красители, (3) полимерные растворимые органические красители, (4) углеродную сажу и графитовые красители, а также (5) красители для создания специальных эффектов (неорганические металлические чешуйки, слюдяные-перламутровые красители; органические флуоресцентные добавки). Как показано в приведенной ниже таблице, общие параметры классифицируются в зависимости от указанного ранее типа красителя и необходимых свойств.

| Свойство | Неорганические красители | Органические пигменты и красители | Красители для создания специальных эффектов | |||

| Тип красителя | Черные; Белые | Цветные | Простые моноазопигменты | Высокоэффективные азо, полициклические, фталоцианиновые красители | Полимерные растворимые красители | 1) Органические флуоресцентные добавки и т. д. 2) Неорганические металлические чешуйки, слюдяные-перламутровые эффекты и т. д. |

| Интенсивность окраски | Высокая | Низкая - Умеренная | Хорошая- Отличная | Хорошая - Отличная | Хорошая- Отличная | Низкая |

| Непрозрачность | Высокая | Высокая | Умеренная | Низкая - Умеренная | Низкая | Низкая - Умеренная |

| Теплостойкость | Отличная | 210-350°C | 190-250/270°C | 230-330°C | 230-350°C | Низкая- Умеренная 190-350°C |

| Светостойкость | Высокая - Отличная | Умеренная - Отличная | Низкая - Хорошая | Хорошая - Отличная | Низкая- Хорошая | 1) Низкая 2) Умеренная - Отличная |

| Устойчивость к воздействию атмосферных явлений | Хорошая - Отличная | Хорошая - Отличная | Низкая - Умеренная | Умеренная -Отличная | Низкая - Отличная | 1) Низкая 2)Умеренная - Отличная |

| Устойчивость к миграции | Отличная | Отличная | Умеренная -Отличная | Хорошая- Отличная | Низкая- Умеренная | 1) Низкая - Умеренная 2) Отличная |

| Степень дисперсности | Средняя -Хорошая | Средняя - Хорошая | Достаточная | Достаточная | Отличная | Затрудненная -Хорошая |

Параметры красителей для пластмасс

(С разрешения: Ciba Specialty Chemicals)

Существует три основных правила для начала выбора красителя для какого-либо конечного применения из пластмассы, а именно: (1) подумайте с точки зрения того цвета и эффекта, который вам нужен, продумайте вопросы. связанные с прозрачностью или непрозрачностью или какой-либо еще специальной потребностью, связанной с длиной волны, ее передачей или поглощением (например, устройства инфракрасного контроля, маскировочные/камуфляжные свойства поверхности), (2) продумайте те требования, которые относятся к основной пластмассе и выбранной технологии обработки с учетом взаимодействий с другими добавкам в окончательной рецептуре, а также (3) рассмотрите требования для эксплуатационных характеристик конечных применений с точки зрения соответствия действующему законодательству.

Последнее, в особенности, относится к производству потребительских товаров, упаковки для пищевых продуктов, медицинских устройств и игрушек. В подавляющем большинстве случаев окрашивание деталей осуществляется непосредственно перед или же во время процесса изготовления пластмасс. В число основных глобальных поставщиков красителей для пластмасс, обладающих большими производственными мощностями для оказания технической поддержки, входят Ciba, Clariant, Bayer MaterialScience, Ampacet, а также Holland Colours.

Технологии окрашивания

В настоящее время существует широкий диапазон технологий окрашивания, и можно выбирать между использованием маточных смесей, предварительно окрашенных смол или компаундов, сухих красителей, жидких красителей или концентратов с одним красящим веществом. Часто окрашивание добавляется к пластмассам с помощью маточных смесей в виде гранул или порошков, а также дисперсий жидких красителей. Гранулы маточных смесей с высокими концентрациями красителей или пигментов в смоле подложки широко используются при крупносерийном производстве листа и пленки, экструдированного профиля, и при осуществлении выдувного формования, что позволяет максимально использовать технологическое оборудование.

Производители изделий из пастмасс по всему миру предпочитают красители в виде маточных смесей благодаря их оптимизированным для производства системам, обеспечивающим гибкость, более низкие затраты на материально-товарные запасы, возможность доставки точно по графику и однородность от партии к партии. Жидкие красители широко используются в литьевом формовании. Здесь рентабельность обеспечивается за счет прямой подачи из контейнера для хранения в питатель установки в условиях, когда изменения окраски осуществляются легко, особенно, в случаях, когда низкие концентрации красителя очень рентабельны при снижении уровней введения добавок. Тем не менее, следует иметь в виду, что у жидких красителей менее продолжительный срок хранения. Сухие красители, которые все еще используются в формовании, применяются все меньше, но они по-прежнему будут использоваться в некоторых нишах при центробежном формовании и окрашивании ПВХ.

Color Visualization Software

(Credit: Ciba Specialty Chemicals)

Эти тонко измельченные порошковые добавки являются очень низкозатратным средством окрашивания, тем не менее, для их использование необходимы пакеты смазочных добавок, повышающих обрабатываемость, и внимание для очистки административно-хозяйственной команды. Окрашенные компаунды, изготавливаемые по индивидуальным заказам, которые вообще исключают для производителя пластмассовых изделий необходимость заниматься окрашиванием, в среднем, достаточно дороги, но и для них имеется своя ниша из-за подпадающих под действие законодательства продуктов, таких как медицинские или авиационно-космические компоненты. Кроме того, концентраты с одним красителем, содержащие высокие концентрации окрашенных добавок, которые диспергированы в смоле подложки, являются очень эффективным средством максимального повышения и сохранения интенсивности окрашивания, особенно, при пропорциональном увеличении расхода продукта при переходе от лабораторной разработки к полномасштабному промышленному применению.

Для того, чтобы осуществлять подбор цветов, начните с простого контрольного образца продукта. Затем выбранный Вами поставщик красителя может попросить химика по красителям измерить отражающую способность контрольного образца продукта с помощью спектрофотометра в диапазоне длины волн видимой части спектра от 400 до 700 нанометров, и определить с помощью компьютерного подбора цветов по цветовой кривой, какие варианты красителей Вы можете рассматривать.

Основными факторами, которые очень помогут осуществить успешный подбор цветов, являются: точное определение конечного применения, выбор системы смолы, анализ затрат на произведенные изделия. Это поможет установить: приемлемый диапазон цен на материал, воздействие на продукт окружающей среды (например, использование вне помещений, устойчивость к воздействию химических веществ, необходимость следить за вкусом и запахом и т. д.), необходимую точность соответствия цветов, температуру обработки, которой будет подвергаться окрашивающая добавка, технологию изготовления пластмассовой детали, которая будет использоваться (например, литьевое формование, экструзия листа или пленки, а также профиля, выдувное формование, прессование в форме, композит и т. д.), а также же нормативные акты, требованиям которых необходимо будет соответствовать (например, FDA, UL, VDE, ISO, и т. д.).