Тенденции в производстве охлаждающих жидкостей

На данный момент карбоксилатные антифризы нового поколения являются самыми прогрессивными из всех видов выпускаемых охлаждающих жидкостей. Как же развивается данное направление?

Свойства и технические характеристики

Антифриз (от англ. freeze- «замерзать»)- это собирательное понятие, обозначающее любые низкозамерзающие жидкости, применяемые для охлаждения двигателей внутреннего сгорания, промышленных теплообменников и других установок (в том числе систем отопления), работающих при температурах ниже 0°С.

Автомобильные антифризы – низкозамерзающие охлаждающие жидкости (ОЖ) для системы охлаждения автомобиля.

Состав антифриза (упрощенно):

• основа;

• комплекс присадок.

Основа антифриза — водно-гликолевая смесь, от которой зависит способность антифриза не замерзать при низких температурах, его удельная теплоемкость, вязкость и воздействие на резину. Наиболее распространены охлаждающие жидкости на основе этиленгликоля. Но его водный раствор агрессивен к материалам деталей системы охлаждения (стали, чугуну, алюминию, меди, латуни, припою).

Комплекс присадок - это набор противокоррозионных (ингибиторов), антивспенивающих, моющих и стабилизирующих компонентов. Кроме того, могут присутствовать ароматизирующие компоненты.

Наиболее часто в технике применяют антифризы, содержащие 52,6% и 66% этиленгликоля и ряд противокоррозионных присадок. Известны антифризы на основе водно-глицериновых растворов. Так, смесь 70% (по массе) глицерина и 30% воды замерзает при — 40 °С, однако уступает этиленгликолевым антифризам по вязкости и теплофизическим свойствам. Иногда применяют водные растворы метилового, этилового и изопропилового спиртов; 50%-ный раствор метанола замерзает при — 43 °С, имеет малую вязкость, однако легко испаряется. В ряде случаев, напр. в теплообменниках, в качестве антифризов используют водные растворы солей. Недостатки таких антифризов - высокая коррозионная активность и кристаллизация солей при испарении воды.

Наиболее распространенные современные антифризы – это низкозамерзающие водные растворы этиленгликоля. Чистый этиленгликоль – это маслянистая жидкость, сладковатая на вкус, с температурой кипения 196° С и замерзания минус 12,3° С. Количество этиленгликоля в ОЖ обычно составляет 52–64%, при этом температура замерзания полученных растворов составляет от минус 32 до минус 70°С. Для исключения таких недостатков ОЖ, как агрессивность по отношению к резине и металлам, низкие смазывающие свойства, в них вводят антикоррозионные, противопенные и другие присадки.

Свойства воды как теплоносителя (теплопроводность, теплоемкость и вязкость) существенно лучше чем у этиленгликоля, что видно из таблицы сравнения их свойств. Однако использование гликолевых растворов позволяет существенно понизить температуру замерзания, в чем, собственно и заключается основной смысл использования антифризов.

Сравнительная характеристика физико-химических свойств воды и моноэтиленгликоля

| Показатель | Вода | МЭГ |

| Молярная масса | 18,01 | 62,07 |

| Плотность при 20°С, кг/м3 | 998,2 | 1113 |

| Температура замерзания, °С | 0 | -12 |

| Температуры кипения при 0,1 МПа, °С | 100 | 197,7 |

| Теплоемкость при 20°С, кДж/(кг*°С) | 4,184 | 2,422 |

| Коэффициент теплопроводности, кДж/(ч*м*°С) | 2,179 | 0,955 |

| Вязкость при 20°С, мм2/с | 1,0 | 19-20 |

| Теплота испарения, кДж/кг | 2,258 | 0,800 |

| Коэффициент объемного расширения (0-100 °С) | 0,00046 | 0,00062 |

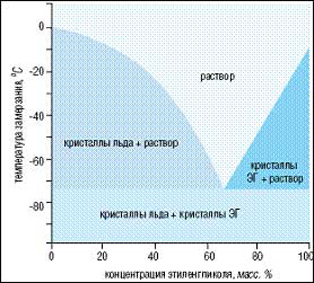

Механизм действия водных растворов этиленгликоля представлен на рисунке, показывающем зависимость температуры замерзания антифриза от процентного содержания этиленгликоля (кривая кристализации).

Свойства водных растворов этиленгликоля

| Концентрация этиленгликоля, % по массе | d420 | Т-ра замерзания, оС |

| 26,4 | 1,0340 | -10 |

| 36,4 | 1,0506 | -20 |

| 45,6 | 1,0 27 | -30 |

| 52,6 | 1,0713 | -40 |

| 58,0 | 1,0780 | -50 |

| 63,1 | 1,0833 | -60 |

| 66,0 | — | -65 |

| 66,7 | 1,0856 | -75 |

| 72,1 | 1,0923 | -60 |

| 78,4 | 1,0983 | -50 |

Температура замерзания водно-гликолевой смеси

К автомобильным антифризам предъявляются следующие требования:

1. Высокая теплоемкость и теплопроводность.

2. Низкая температура замерзания (безопасная эксплуатация автомобиля практически при любых отрицательных температурах охлаждающего воздуха).

3. Высокая температура кипения (нормальная работа двигателя в летнее время).

4. Высокая температура воспламенения (обеспечивает безопасность при использовании).

5. Малая вязкость, особенно при низких температурах (высокая затрудняет циркуляцию и снижает теплопередачу).

6. Малая вспениваемость(при большой снижается теплопередача, возможет перегрев двигателя и образование паровых пробок).

7. Низкая коррозионная активность (этот показатель является одним из решающих при оценке качества антифриза).

8. Инертность к резиновым шлангам и уплотнителям.

Общепринятых классификаций (спецификаций) как, например, в области моторных масел (API, ACEA) не существует. Требования, достаточно сильно расходящиеся по некоторым пунктам, и официальные представления моторостроителей нельзя перекрыть одним (для всех типов двигателей) качеством.

Охлаждающие жидкости можно подразделить на три типовые группы:

- Basic (основные);

- Средства, не содержащие нитритов - кроме того в них могут отсутствовать амины и/или фосфаты;

- Средства, не содержащие силикатов - кроме того в них могут отсутствовать амины и/или фосфаты, и/или нитриты.

Технические требования к зарубежным концентратам ОЖ для легковых автомобилей и легких грузовиков отражены в ASTM D 3306 («Технические условия для охлаждающей жидкости на основе этиленгликоля для автомобиля с легкими условиями эксплуатации»), а для грузовых автомобилей и тяжелой техники - в ASTM D 4985 («Технические условия для охлаждающей жидкости на основе этиленгликоля с низким содержанием силиката для двигателей с тяжелыми условиями эксплуатации»), требующие начального введения дополнительной добавки к охлаждающей жидкости Supplemental Coolant Additive (SCA).

Кроме общих стандартов, многие изготовители автомобилей применяют свои спецификации, с дополнительными требованиями. Например, нормы General Motors USA - Antifreeze Concentrate GM 1899-M, GM 6038-M, или система нормативов G концерна Volkswagen:

- G 11 - для легковых автомобилей или легких грузовиков (присадки неорганические, допускается присутствие силикатов);

- G 12 - для тяжелой техники или новой автотехники (присадки органические, включают карбоксилатные соединения, силикаты отсутствуют).

Информация об отсутствии силикатов (free of silicate или silicate free) имеет важное значение при использовании охлаждающей жидкости в двигателях тяжелой техники. При высокой температуре силикаты способны превращаться в гелеобразные отложения, забивающие узкие каналы системы охлаждения. Такие документы часто запрещают вводить в антифриз ингибиторы коррозии, содержащие нитриты, нитраты, амины, фосфаты, и оговаривают предельно допустимые концентрации силикатов, буры и хлоридов. Нитрит-нитраты, взаимодействуя с аминами, образуют токсичные соединения, причем некоторые из них канцерогенные. Ограничение содержания фосфатов, силикатов, боратов уменьшает отложение накипи в системе охлаждения, увеличивает срок службы уплотнений водяного насоса (меньше нерастворимых осадков), улучшает защиту от кавитационной коррозии (более подробно характеристика присадок приведена в соответствующем пункте главы).

Технология производства охлаждающих жидкостей

Технология производства охлаждающих низкозамерзающих жидкостей включает в себя стадии смешения основы (спирта), воды, пакета присадок и последующую фасовку.

На первой стадии проводится приготовление концентрата из гликоля с применением присадок (в России в основном импортного производства). После изготовления концентрат проходит многоступенчатую очистку. Далее проводится разбавление концентрата химически очищенной водой в строго определенной пропорции.

Затем уже готовый антифриз через фильтры поступает на линию розлива, где упаковывается в полиэтиленовые канистры и ПЭТ-бутылки, а так же закачивается в накопительные емкости, откуда заливается в бочки, авто- и железнодорожные цистерны.

Для производства качественной охлаждающей жидкости с определенных набором параметров необходим тщательный контроль за дозировкой и качеством смешения компонентов. Но особенностью производства охлаждающих жидкостей является тот факт, что этот процесс требует не столько дорогого и сложного оборудования, сколько определенного качества компонентов. Именно от исходного сырья зависит качество продукта.

Развитие технологий производства охлаждающих жидкостей связано именно с разработкой и совершенствованием присадок, препятствующих агрессивному влиянию водно-гликолевой смеси на систему охлаждения. Более подробно характеристика различных видов присадок описана в соответствующей главе, здесь же мы приведем основные данные по существующим на данный момент технологиям производства антифризов.

В традиционной технологии производства охлаждающих жидкостей используются антикоррозийные присадки на основе силикатов, аминов и нитритов. По мере совершенствования автомобильных двигателей, появления новых материалов, традиционные охлаждающие жидкости стали устаревать (см. гл. 2). Были разработаны новые виды присадок к ОЖ, которые содержат лишь соединения органических карбоновых кислот (карбоксилатная технология – OAT, Organic Acid Technology).

Классификация технологий производства антифризов

Технология | Традиционная | «Гибридная» | OAT |

| Состав | Только минеральные ингибиторы | Минеральные и органические | Только органическиеингибиторы |

| Европейское исполнение | Содержит амины или нитриты и/или силикаты в качестве основных ингибиторов | Содержит силикаты и по меньшей мере одну органическую кислотуnitrite free - «NF» (VW G11) | Содержит только органические ингибиторы silicate/nitrite free «SNF» (VW G12) |

| Другие исполнения | • Япония – силикаты традиционный ингибитор• Европа и США – фосфаты традиционный ингибитор | • В США некоторые традиционные Европейские ОЖ считаются «гибридными» (бензоат/силикатные ОЖ) | • P-OAT: Японская «ELC» органическая кислота+фосфаты• N-OAT: США «ELC» может содержать нитриты и молибдаты |

Эволюция технологий производства антифризов

Технология Компонент | Традиционные | Гибридные | Карбоксилат-ные (ОAT) | ||

| США | Европа | Япония | |||

| Фосфорная к-та | + | + | |||

| TTZ | + | TTZ или BTZ | TTZ, BTZ, MBT | TTZ или BTZ | TTZ |

| Метасиликат натрия | + | + | + | + | |

| Нитрат натрия | + | + | + | + | |

| Бораты (Бура) | + | ||||

| Бензоат натрия | + | + | |||

| Нитрит натрия | + | ||||

| Карбоновые кислоты | + | + | + | ||

К недостаткам традиционной технологии можно отнести: быстрый расход ингибиторов, ухудшение теплопередачи, недостаточную защиту от высокотемпературной коррозии, высокую токсичность. При использовании карбоксилатных технологий увеличивается срок службы ОЖ, повышается эффективность теплопередачи, улучшается защита алюминия при высоких температурах в современных двигателях, экологическая безопасность. Антифризы, изготовленные по данной технологии, первыми на рынок выпустили крупные западные производители: TEXACO, BASF, PRESTONE, Castrol.

Мировые производители автомобильной техники в большинстве уже перешли на антифризы нового поколения и запретили или существенно ограничили использование традиционных антифризов в своих автомобилях. Запреты на использование определенных видов ингибиторов сформулированы в спецификациях автопроизводителей на охлаждающие жидкости вместе с перечнем испытаний, которые должна пройти охлаждающая жидкость для получения допуска к применению (approval). Так, спецификация Ford WSS-V97B44-D запрещает использование силикатов, фосфатов и боратов, а спецификация Hyundai MS 591-08 запрещает также амины и нитриты, оставляя дорогу только антифризам нового поколения. В спецификации Toyota TSK2601G антифризы с разными видами ингибиторов разделены на классы, причем к высшему классу (8А и 8В) с максимальным разрешенным пробегом относятся карбоксилатные антифризы нового поколения. Международный стандарт на охлаждающие жидкости для грузовиков ASTM D 4985-03 ставит ограничение на количество силикатов 125 ppm, оставляя возможность только для бессиликатных или низкосиликатных (гибридных) технологий. На этот стандарт ссылаются производители двигателей Caterpillar, Cummins.

Столь жесткие требования связаны с прямой зависимостью между свойствами охлаждающей жидкости и ресурсом работы двигателя, элементов системы охлаждения, мощностью, расходом топлива. С введением новых норм к экологическим требованиям (Евро-3, Евро-4), карбоксилатные охлаждающие жидкости получили еще большее распространение.

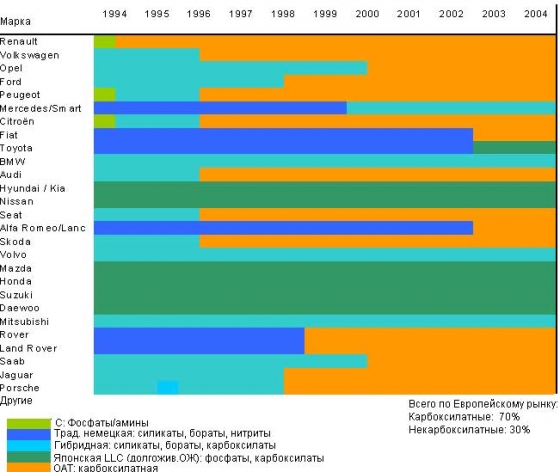

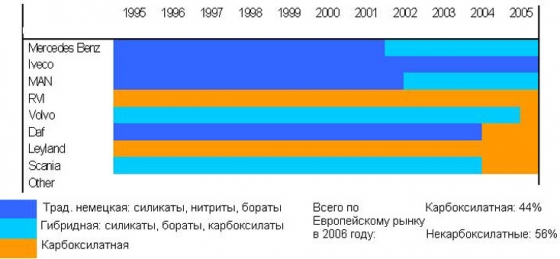

Ниже приведены результаты исследования Arteco, демонстрирующие эволюцию охлаждающих жидкостей в Европе.

Эволюция рынка охлаждающих жидкостей в Европе по технологиям (легковые автомобили)

Источник: Arteco

Эволюция рынка охлаждающих жидкостей в Европе по технологиям (грузовые автомобили)

Новые направления в производстве

После исчерпания возможностей усовершенствования силикатных ОЖ, была разработана карбоксилатная технология производства. На данный момент карбоксилатные антифризы нового поколения являются самыми прогрессивными из всех видов выпускаемых ОЖ.

На основе карбоксилатных технологий разрабатываются различные модификации присадок к антифризам, с целью улучшения их эксплуатационных свойств. В частности Honeywell предлагает усилить эффективность карбоновых кислот путем добавления в состав ингибитора графт-полимеров. Данная технология предполагает использование ароматических триазолов, в частности толилтриазола, а также полимер на основе окиси алкиленов и непредельную карбоновую кислоту в качестве прививающего агента.

Помимо значительных свойств в защите против коррозии и кавитанциоонй эрозии ингибитор Honeywell улучшает защиту против коррозии алюминия, также присадка на основе привитого полимера работает как смазочно-охлаждающая жидкость, снижая износ от трения и нарушения герметичности водяной помпы.

В целом, разработки, предполагающие совместное использование карбоновых кислот и традиционных триазолов/тиазолов встречаются наиболее часто, особенно в США, но использование графт-сополимеризации повышает их эффективность.

Другим направлением в области усовершенствования характеристик охлаждающих жидкостей является изменение их основы. Так, антифризы на основе пропиленгликоля уже производят в значительных количествах, а в области бытовых антифризов в некоторых странах они постепенно вытесняют традиционные моноэтиленгликолевые.

Помимо пропиленгликоля, некоторые компании предлагают использовать другие нетоксичные многоатомные спирты, в частности 1,3-пропиленгликоль (Shell). При тех же основных физико-химических свойствах, он характеризуется меньшей вязкостью и большей термической устойчивостью.

В США особенное внимание уделяют безопасности охлаждающих жидкостей. В связи с этим американские исследователи рассматривают в качестве основы ОЖ этанол. В частности, предлагается использовать водный раствор этанола в сочетании с водорастворимыми натриевыми солями янтарной и уксусной кислот. Данная ОЖ является биоразлагаемой, нетоксичной и имеет температуру замерзания ниже -30ºС.

В России также предлагается использовать антифризы на альтернативной основе, в частности на базе этилкарбитола - моноэтилового эфира диэтиленгликоля (“Экосол”).

Интересен тот факт, что помимо традиционных охлаждающих жидкостей представляющих собой водные растворы гликолей, были разработаны безводные антифризы. В частности, Evans Cooling Systems Inc. предлагает безводный антифриз на основе пропиленгликоля. Основное его преимущество заключается в том, что помимо низких температур замерзания, он выдерживает температуру до 192ºС, что делает возможным его использование в высокофорсированных двигателя, в том числе в гоночных автомобилях Формулы 1. Он относится к долгоживущим антифризам, но в отличие от остальных антифризах с присадками на основе органических кислот, не требует дополнительных присадок при использовании в дизельных двигателях грузовых автомобилей.

Отдельного внимания заслуживает тот факт, что в Европе и США в последние годы все более часто используется вторичный моноэтиленгликоль. В связи с повышенными требованиями к экологической безопасности и дороговизной МЭГа, представляется весьма перспективным использование отработанных антифризов с целью выделения из них МЭГа. Процесс проходит в специальном аппарате при добавлении регенерирующих компонентов (Coolant Recycle System). В результате получается моноэтиленгликоль высокой чистоты, который можно повторно использовать для производства охлаждающих жидкостей.

В целом можно сказать, что мировые технологии производства охлаждающих жидкостей непрерывно развиваются, на рынке появляются новые усовершенствованные продукты, соответствующие современным требованиям мирового автопрома.

В России технологии производства охлаждающих жидкостей находятся на совершенно другом уровне. Но, с учетом стремительного изменения российского автопарка и быстрого роста спроса на охлаждающие жидкости нового уровня, движение в этом направление выглядит весьма перспективным.