ПЕРЕРАБОТКА ПЛАСТМАСС: более совершенные продуты и снижение себестоимости

Есть ли на свете кто-нибудь, кто не хотел бы иметь более дешевую продукцию, удовлетворяющую нужным параметрам в той же или же даже в более высокой степени.

Разумеется, таких людей нет. Экономические требования, экологическое законодательство, низкие производственные затраты в развивающихся странах, постоянное сокращение времени на проектирование усугубляют конкуренцию и заставляют переработчиков производить дешевле, быстрее и лучшее. Потребители пластмасс хотят получать наилучшее соотношение цены и получаемых эксплуатационных характеристик.

Разумеется, таких людей нет. Экономические требования, экологическое законодательство, низкие производственные затраты в развивающихся странах, постоянное сокращение времени на проектирование усугубляют конкуренцию и заставляют переработчиков производить дешевле, быстрее и лучшее. Потребители пластмасс хотят получать наилучшее соотношение цены и получаемых эксплуатационных характеристик.

Так, например, по данным отчета за 2008 г. DuPont Automotive/SAE Survey, 32 процента опрошенных считают, что основной проблемой отрасли в предшествующие годы были именно затраты. Для автомобильной промышленности еще одной постоянно существующей задачей является получение «более совершенного продукта», которое зависит от самых различных параметров, таких как окружающая среда, эффективность использования топлива, эстетические свойства, эксплуатационные характеристики, износостойкость и т. д. Помимо применений в автомобильной промышленности необходимы материалы со свойствами, соответствующими основным предъявляемым требованиям, таким как:

• Общие требования:

• Улучшение сотрудничества по всей цепи наращивания стоимости;

• Глобализация клиентской базы;

• Придание гибкости производственным системам;

• Облегчение транспортных средств за счет новых конструкций или же даже уменьшения габаритов.

• Специальные для определенных материалов:

• Снижение затрат;

• Уменьшение массы;

• Повышение простоты производства и сборки;

• Повышение износостойкости;

• Интеграция функциональности;

• Упрощение конструкции;

• Улучшение внешнего вида;

• Утилизация;

• Уменьшение NVH.

Пластмассы и ТРЕ хорошо подходят для решения многих проблем, поскольку они позволяют снизить затраты и массу, упростить производство и сборку, обеспечить интеграцию функций и повышение износостойкости за счет отсутствия ржавчины и т. д.

Что представляют собой затраты?

Помимо финансовой, коммерческой и административной составляющих, основные компоненты, перечисленные в таблице 1, связаны со следующими факторами:

• Затраты на полимерной сырье в зависимости от типа полимера, используемое количество, добавление утилизированного полимера;

• Трудозатраты в зависимости от технологии, автоматизации и интеграции функций;

Потребление коммунальных услуг в зависимости от технологии, типа и количества обрабатываемого полимера;

• Инвестиции в зависимости от технологии, автоматизации и интеграции функций;

• Объем отходов и возможность их утилизации.

Следует рассматривать не затраты на отдельную деталь, а затраты на ту систему или подсистему, в состав которой эта деталь входит. Так, например, если использование формованной и декорированной в процессе производства детали позволяет избавиться от этапа нанесения поверхностного покрытия, наличие более высоких затрат становится экономически оправданным.

| Затраты на сырьевой материал | Более дешевая марка или семейство | Полипропилен для «умных» деталей |

| Новая конструкция | Макетирование | |

| Моделирование | ||

| Быстрое изготовление прототипов | ||

| Конструкционное вспенивание | Вспенивающее вещество | |

| Технология с газовой поддержкой | ||

| Потребление материала | Новая конструкция | Ребра и т. д. |

| Более тонкие стенки | ||

| Новый материал | Более тонкие стенки | |

| Более жесткий полимер | ||

| Вспенивание | Вспенивающее вещество | |

| Технология с газовой поддержкой | ||

| Энергопотребление | Новая конструкция | Меньшее количество сырьевого материала |

| Новая установка | Меньшее энергопотребление | |

| Новая марка | Легко обрабатываемые марки | |

| Новая рецептура | Добавки, повышающие обрабатываемость | |

| Другой полимер | TPV по сравнению с вулканизированными каучуками | |

| Другой метод обработки | Литье по сравнению с литьевым формованием | |

| Сокращение количества лома | Контроль в режиме реального времени | Меньше бракованных деталей |

| Управление в режиме реального времени | Меньше бракованных деталей | |

| Материально-техническое обслуживание машин и инструментов | Меньше остановок и пусков | |

| Новая марка | Легче обрабатываемые марки | |

| Новая рецептура | Проще обрабатываемая рецептура | |

| Другой полимер | Проще обрабатываемый полимер | |

| Другой метод обработки | Более простой метод обработки | |

| Трудозатраты | Автоматизация | Контроль в режиме реального времени |

| Управление в режиме реального времени | ||

| Конструкция инструмента | Количество гнезд | |

| Производственный график | Меньше остановок и пусков | |

| Материально-техническое обслуживание машин и инструментов | Меньше остановок и пусков | |

| Новая марка | Легче обрабатываемые марки | |

| Новая рецептура | Проще обрабатываемая рецептура | |

| Другой полимер | Проще обрабатываемый полимер | |

| Другой метод обработки | Более простой метод обработки | |

| Интеграция функций | ||

| Обработка | Другие методы обработки | Метод, адаптированный для увеличения партии |

| Уменьшение продолжительности цикла | Конструкция инструмента | |

| Параметры обработки | ||

| Охлаждение | ||

| Марка | ||

| Рецептура | ||

| Другой метод обработки | Автоматизация | |

| Совместная обработка | ||

| Технология обработки в процессе формования | ||

| Управление отходами | Сортировка | Внешняя обработка |

| Внутренняя обработка | Повторное использование |

Таблица 1: Некоторые способы экономии затрат

Общая стратегия для получения более дешевых и совершенных продуктов

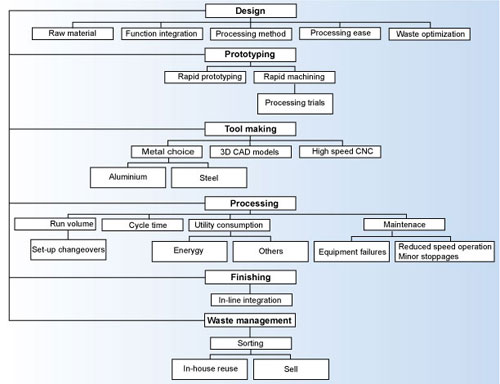

Большое количество и сложное взаимодействие имеющихся параметров являются причиной того, что необходимость оптимизации затрат требует создания общей стратегии, которая распространялась бы на весь процесс, с самых первых этапов проектирования до этапов управления отходами (см. 'Рисунок 'Стратегия оптимизации затрат').

Cost-Optimization-StrategyCost-Optimization-Strategy

Дешевле и лучше за счет макетирования и моделирования, ускоряющих испытания и улучшающих технологии

Макетирование и моделирование широко используются при конструировании деталей, пресс-форм и головок. Имеется большое количество программного обеспечения, как продающегося на рынке, так и собственного, часть ПО хорошо известна, это такие программы как Moldflow MPI и MPA, которые позволяют:

• Определять производственный потенциал деталей и избегать возникновения потенциальных проблем ниже по технологической цепочке;

• Снизить затраты за счет оптимизации потребления материала, необходимого для получения нужного уровня эксплуатационных характеристик;

• Улучшить эксплуатационные характеристики и износостойкость детали;

• Ускорить проектирование, что позволяет быстро изучить возможные различные варианты;

• Уменьшить количество испытаний, и, следовательно, затраты на них;

• Избегать формирования различных дефектов и недостатков, которые часто встречаются при проектировании деталей и пресс-форм, таких как, например, как дефекты поверхности, вызываемые воздухом, коробление, следы утяжин, пустоты, сварные швы, линии стыка или линии сплава, которые образуются, когда расплавленные поверхности находят друг на друга или же соединяются друг с другом.

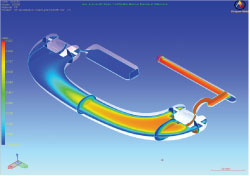

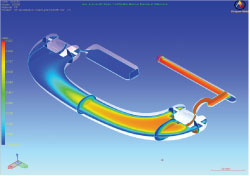

На приведенном ниже рисунке «Моделирование литьевого формования с газовой поддержкой» показано применение линии с программным обеспечением, включающим Simpoe-Mold, отдельно используемой версии, которая способна считывать любую модель в файле CAD, а также SimpoeWorks®, версию Simpoe-Mold, полностью интегрированную в графическую оболочку SolidWorks. Программное обеспечение Simpoe-Mold® позволяет существенно экономить затраты на физические прототипы пресс-форм, оптимизировать материальные затраты, а также существенно уменьшать время до представления на рынок вновь разработанных продуктов. Это программное обеспечение предназначено для специалистов по пресс-формам, а также инженеров-механиков, которые, используя многоаспектный подход к разработке продукта, хотят учесть все ограничения для производства пластмассовых деталей на ранней стадии проектирования продукта.

Моделирование литьевого формования с газовой поддержкой

Экономия за счет нового полимера и новой рецептуры

В первом примере компания-производитель разработала новую линию марок XLPE, Visico FX, это производимые в реакторе двухкомпонентные системы со специальной технологией замедления реакции и сшивания, которые дают некоторые возможности, способствующие экономии затрат:

• Используются на стандартном экструдерном оборудовании;

• Отверждение кабелей происходит при рентабельных затратах за счет исключения потребности в использовании технологий ускоренного отверждения любого типа, таких как сауна или горячая ванна. Это означает возможность экономии на инвестициях, моральном износе оборудования и затратах на материально-техническое обслуживание;

• Снижение сложности производства позволяет сократить трудозатраты;

• Более высокая производительность: больший объем производства, меньше продолжительность простоев и количество отходов, быстрое отверждение;

• Уменьшаются затраты на энергопотребление;

• Уменьшаются затраты на промежуточное хранение;

• Получается более высокий ROCE (возврат на затраченный капитал).

Во втором примере, Bouvet, компания-производитель оконного профиля, изготавливает свой ассортимент высокоэффективного оконного профиля Twinea с использованием специально разработанной технологии экструзии с вытягиванием, при которой применяются смешанные волокна стекла Twintex и сополиэфирного PET от компании Owens Corning Fibreglass. Низкая точка плавления полиэфирного волокна обеспечивает высокую степень адгезии армирования к смоле PVC.

В компании Bouvet говорят, что данная технология исключает необходимости использования стальных армирующих планок в конструкциях. В компании утверждают, что удалось уменьшить на 59% ширину центральной опоры раздвижного окна, а также на 30% ширину боковой рамы за счет использования профилей Twinea, и, что самое главное, наряду с экономией сырьевых материалов, удалась улучшить теплопроводность профиля Twinea на 30% по сравнению с алюминием; также уменьшение ширины профиля позволяет получить более энергоэффективную конструкцию.

В третьем примере использование полимера из более дешевого семейства может стать способом экономии затрат, как удалось продемонстрировать компании Plastal, занимающейся формованием панелей кузова последней модели автомобиля ForTwo. Компания Plastal использует компаунд Borealis Daplan ED230 HP для создания окрашенных в процессе формования (MIC) панелей кузова, на которые нанесен один слой лакового защитного покрытия.

Полипропиленовый компаунд, наполненный на20% неорганическим наполнителем, заменил использовавшееся ранее для производства панелей кузова решение с прозрачным покрытием Smart PC/PBT благодаря его более низкому удельному весу и стенкам, которые тоньше на 0.1 мм, что обеспечивает экономию массы на 20%, улучшает поток, создавая более короткие пути потока, и, соответственно, возможность использования менее сложной системы горячеканальных литников.

Экономия за счет сокращения энергозатрат при обработке

Для определенного материала несомненно, что уменьшение толщины уменьшает энергозатраты при обработке из-за того, что появляется возможность работать с компаундом с меньшей массой, нагревать его и охлаждать. Для разнородных компаундов все обстоит совсем не так-то просто, поскольку:

• У двух различных материалов различные температура плавления, удельная теплоёмкость и прочие тепловые параметры. Так, например, температуры плавления четырех наиболее распространенных конструкционных материалов варьируются от 159 до 257°C:

• PP 159-164

• PA 11 или 12 182

• PA 6 или 66 217-257

• PBT 242

• Различные вязкости двух различных материалов дают различные показатели механической работы

• Нужна дополнительная энергия для вулканизации термоотверждающихся материалов…

Экономия за счет экономии энергозатрат вспомогательного оборудования

Примеры высушивания

В компании NOVATEC, например, утверждают, что их колесный сушитель для смолы с обезвоживанием NovaWheel™ способен обеспечивать:

• 25% энергосбережения, в среднем, по сравнению с двойными системами.

• Срок эксплуатации осушителя в 7.5 раз дольше в результате отказа от традиционных валиков осушителя (которые на 30% состоят из глиняного связующего вещества) в пользу тканой подложки со 100% чистым осушителем.

• Меньшую на 75% площадь, занимаемую в производственном помещении по сравнению с двойными сушилками с сопоставимой пропускной способностью.

Примеры стратегий охлаждения

Охлаждение выдувных деталей, в первую очередь, осуществляется за счет контакта с металлом пресс-формы, но W.MICHAELI and ALL (Antec 2007 стр.2150) модифицировали систему продувания для вдувания внутрь выдувной детали распыленной воды и охлажденного воздуха, ускоряя, тем самым, снижение температуры на внутренней поверхности. Испытания деталей из HDPE (300 x 160 мм) показали снижение внутренней температуры на 60°C в течение меньшего на 40 % периода времени.

Экономию продолжительности цикла можно также получить за счет лучшего знания реальной температуры в зависимости от местоположения в пресс-форме / A.C. BARILLA and ALL (Antec 2007, p.3161), оптимизации циклов центробежного формования за счет получения тепловых данных с использованием телеметрической системы DataPaq Rotomolding Telemetry System. Для детали с массой 1,6 кг со средней толщиной стенок 3.2 мм экономия времени составляет примерно 13/14 %.

Дешевле и лучше благодаря инновационной технологии: EXJECTION®

Благодаря сотрудничеству IB STEINER, HYBRID COMPOSITES PRODUCTS GmbH и ARBURG, в настоящее время имеется новая технология EXJECTION® для ALLROUNDERs Exjection гибридной технологии формования, сочетающей литьевое формование и экструзию. Полимер экструдируется в длинную перемещаемую пресс-форму на установке для литьевого формования. Во время впрыскивания расплава гнездо пресс-формы перемещается, обычно, к оси машины. Компания сообщает о следующих преимуществах EXJECTION®:

• Возможность производства деталей больших размеров на установках для литьевого формования с небольшим зажимом формы;

• Требуется минимальное давление обработки (минимальное необходимое усилие зажима формы при низком давлении обработки);

• Существенное снижение производственных затрат;

• Возможность избежать образования сварных швов;

• Очень низкие уровни молекулярной ориентации и внутреннего напряжения.

В компании-разработчике технологии Exjection, IB Steiner, сообщают, что она может обеспечить:

• Экономию капиталовложений в диапазоне 30-50% по сравнению с традиционным литьевым формованием для длинных деталей.

• Экономию затрат на производство деталей в диапазоне 10-70%.

EXJECTION® предназначена для производства таких продуктов, как:

• U-профили с ребрами и колпаками на концах;

• Кабелепроводы длиной 4 метра;

• Каналы водостока из полипропилена длиной три метра;

• Зажим для кабелей из РEEK длиной в 1,5 м;

• Профиль для мебели с текстильным декорированием и алюминиевым оформлением;

• Входная планка с окрашиванием с эффектом металлика;

• Абажур лампы с однородным рассеянием света.

Экономия затрат за счет перехода на новые машины: Исследование перехода с гидравлических на электрические машины для литьевого формования

DAWSON A.J. and (Antec 2002, стр. 576) сравнивают гидравлические и электрические машины для литьевого формования термопластов, и сообщают о возможности 80% экономии энергии при использовании электроприводных машин.

SUMITOMO (Model Change of Main Hydraulic Type Molding Machines,"FN Series" март 2005) сообщает об экономии от 30% до 60% энергии за счет оптимизации модели или замены гидравлической машины на электроприводную.

Экономия затрат с использованием меньшего количества материала для получения того же результата: За счет конструкционных пенопластов или полых деталей

Здесь применимы несколько технологий, например:

• Использование вспенивающих веществ и традиционного оборудования;

• Использование традиционных компаундов и оборудования для использования газовой поддержки.

Использование вспенивающих веществ

Cup2Go® (см. Рисунок 'Cup2Go®), продукт от переработчика RPC, создается благодаря обоснованному выбору типа и концентрации вспенивающего вещества от Adeka Palmarole, в сочетании с использованием воздействия марок PS, поставляемых Total Petrochemicals. Это обеспечивает снижение плотности с 1.05 до почти 0.85 и экономию веса порядка 10 –20%.

Cup2Go®

Литьевое формование с жидкостной поддержкой является разновидностью литьевого формования, с помощью которого можно производить детали с внутренними пустотами и полые детали. Оно используется для производства продуктов, таких как бытовые устройства и автомобильные детали. В ходе реализации данной технологии жидкость под высоким давлением заменяет расплавленный полимер для завершения заполнения гнезда. Затем непосредственно перед выемкой из формы жидкость выпускают из гнезда для получения пустой и полностью сформованной детали.

Помимо экономии массы литьевое формование с жидкостной поддержкой может обеспечивать:

• Относительно низкую стоимость смолы в расчете на одну деталь,

• Меньшую продолжительность циклов;

• Меньшую усадку и коробление;

• Более качественное поверхностное покрытие.

Дешевле и лучше благодаря автоматизации: замыкает цикл Equino™ первая автоматизированная система регулирования выдувного формования

В идеале наилучшим решением для регулирования технологического процесса является использование в реальном времени результатов измерения на поточной линии основных параметров для введения в программное обеспечение, которое в автоматизированном режиме корректирует необходимые параметры. Распределение массы детали часто является именно тем параметром, который легко можно измерить с помощью прямых и непрямых средств. Так, например, мы выбрали для производства бутылок выдувное формование с непрямым измерением распределения массы деталей с помощью инфракрасного поглощения. На выставке К2007, компания Sidel представила систему Equinox™ , встроенную в ротационную установку для выдувного формования Sidel, которая обеспечивает устойчивое производство высококачественных бутылок из РЕТ, благодаря непрерывному контролю качества и управлению с обратной связью для двух параметров формования.

Распределение материала является ключевым фактором для получения качественных бутылок. До сих пор контроль качества в процессе производства предполагал частый забор образцов и измерение бутылок в лаборатории, за этим следует ручная регулировка технологии выдувного формования. Во время реализации этих операций может продолжаться производство бракованных бутылок, не соответствующих допускам. В отличие от этого ручного и прерываемого способа, Equinox™, за два этапа автоматизировано и непрерывно осуществляет мониторинг и коррекцию качества бутылок в процессе производства.

• Сначала, Equinox™ с помощью системы INTELLIMASS™ от компании Pressco Technology Inc., автоматически измеряет объем инфракрасного излучения, поглощаемого PET, который зависит от толщины стенок бутылки. Если система обнаружит отклонения от установленной массы, она активирует технологию коррекции без останова машины.

• На втором этапе, если масса превысит допустимый предел, установленный на основе исходной уставки, алгоритм управления установкой выдувного формования автоматически запускается, и оператор получает предупреждение о наличии проблемы. Можно регулировать два критических параметра, которые непосредственно влияют на распределение материала. Изменение давления до выдувания регулирует общее производство на всех станциях, а изменение стартовых параметров устанавливает настойки индивидуальных станций. Необходимо около двух минут для того, чтобы полностью стабилизировать процесс.

Если Equinox™ не может вернуть кривую основной массы в рамки допустимых пределов, он автоматически дает знать оператору, какая из станций выдувного формования создает проблемы так, чтобы оператор мог принять меры по исправлению ситуации.

В большинстве случаев автоматическое регулирование осуществляется так быстро, что колебания распределения материала превышает контролируемые пределы, которые установлены для определенного режима производства.

Заключение

Никогда не кончающееся экономическое сражение, низкие технологические затраты в странах с развивающимися экономиками, постоянно растущие требования со стороны заказчиков и вновь принимаемые экологические постановления и стандарты усугубляют развитие конкуренции, и заставляют переработчиков производить более дешевые и совершенные продукты с большей скоростью. Для того чтобы иметь возможность предложить наилучшее соотношение цены и удовлетворения требованиям, необходимо разработать общую стратегию с первых этапов проектирования до этапа управления отходами. Компании, занимающиеся переработкой пластмасс, отказываются от более или менее сложных технологий. Это трудный выбор в связи с тем, что возможно наложение воздействий и взаимодействие между ними, а также из-за затрат на реализацию решений и их технической эффективности. Отдача от принятого решения зависит от:

• Экономических соображений, в основном, затрат на материал, энергозатрат, трудозатрат, брака, изучения других методов обработки;

• Технических требований и возможностей: «умная» конструкция деталей и инструментов, выбор наиболее подходящего полимера для получения оптимального соотношения затрат и эксплуатационных характеристик, использование нужного метода обработки, который удовлетворяет требованиям к производительности и требованиям заказчика;

• Экологических постановлений и тенденций, энергопотребления, загрязнения, возобновляемости, простоты утилизации и эффективности использования утилизированного материала. Энергосбережение уменьшает загрязнение окружающей среды и потребление топлива, позволяет сэкономить деньги и улучшить условия окружающей среды.

Наиболее сложные методы нуждаются в применении макетирования и моделирования, позволяя ускорить проектирование деталей, пресс-форм и головок, избежать многочисленных испытаний и улучшать технологии. Инновационные технологии обработки, выбор материала, использование утилизированных материалов, автоматизация, контроль и управление в процессе производства дают возможность получать оптимизированные технологические методы, которые позволяют получать самые дешевые и самые лучшие продукты с практически нулевым образованием дефектов.