Полимерные волокна: последние достижения

В последние годы наблюдался устойчивый рост числа достижений в области разработки новых полимеров и функциональных полимерных волокон. Целью данной публикации является ознакомление читателей с обзором существенных достижений в области производства высокоэффективных волокон, таких как кевлар, PBO, волокна Spectra и Dyneema, а также описание новых сверхпрочных волокон M5, высокоэластичных волокон XLA и волокон со скрытой извитостью T-400, T-800, и ряда других волокон.

Кроме того, ставится дополнительная задача описания технологий будущего, таких как волокна с запоминанием формы, и сопоставления их с инновационными волокнами спандекс, а также описания уникальных нановолокон, изготавливаемых из биополимеров с использованием новейшей технологии электропрядения. В заключение будут рассмотрены высокоэффективные поли (этилен нафталатные) волокна.

1. Введение

1. Введение

Волокна представляют собой удлиненные объекты с высоким осевым отношением. Это свойство делает их очень удобными для использования при изготовлении функциональных материалов для человеческих существ. В результате каждый день их используют миллиарды людей. И, в самом деле, любой из нас стремится предстать перед окружающими в наиболее привлекательном виде за счет использования наиболее привлекательной одежды, которую создают из самых лучших волокон, какие только существуют. Многим из нас требуется биоразлагаемый шовный материал в случае хирургического вмешательства. Мы все живем в домах, в которых необходимы волокна для воздушных и водяных фильтров. Удобная в обращении обтирочная салфетка из волокна помогает легко производить уборку на нашей кухне. И, действительно, широкий диапазон волокон позволяет создавать бесконечной количество применений.

Мы используем натуральные и синтетические волокна. Натуральные волокна использовались с незапамятных времен. Недавно на рынок были представлены новые бамбуковые волокна1, которые начинают широко использоваться. Эти волокна демонстрируют противомикробные свойства, и их можно использовать для создания многих текстильных применений, а также «зеленых» композитов. Хлопок, шелк, шерсть или лен (возможно, древнейшее волокно в мире) используются во всех сферах нашей повседневной жизни.

Интересно, что известные волокна являются полимерами. Большинство из них представляет собой просто линейные макромолекулы. Следует отдать должное д-ру Штаудингеру, лауреату Нобелевской премии, который был первым, кто отметил, что полимеры представляют собой линейные ковалентно связанные молекулы и не являются агрегатами, как считалось ранее. Он заложил основы химии синтетических органических полимеров и волокон. Вскоре после этого открытия пионерские работы д-ра Каротерса из компании Du Pont и д-ра Шлака из компании BASF представили нам полимерные волокна найлона 6,6 и найлона 6 соответственно. Позднее, в 1946 г. Винфилдом и Диксоном была разработана технология производства поли(этилен терефталата) (PET), и на рынке появились полиэфирные штапельные волокна. Найлоны и PET являются основными полимерными волокнами. На протяжении ряда лет было разработано множество других полимеров, и каждый день синтезируется множество новых макромолекул. В последние годы наблюдались значительные достижения в области разработки новых полимеров и полимерных волокон. Существенные достижения были достигнуты в области производства высокоэффективных волокон, эластичных волокон и нановолокон, произведенных из биополимеров за счет использования технологии электропрядения, а также высокоэффективных полиэфирных волокон. В результате, в этом номере Polymer Reviews мы ставим своей задачей информирование читателя о современном положении дел и обзорное рассмотрение этих новых достижений.

2. Высокоэффективные волокна

В последнее время большие усилия сосредотачиваются на производстве полимеров со сверхвысоким модулем. Ковалентные связи, присутствующие в этих полимерах, отвечают за их прочность. Тем не менее, синтетические полимеры обычно не демонстрируют соответствующего потенциального высокого модуля. Высокий модуль и прочность могут быть результатом структурного совершенства, такого как прямые, прекрасно выстроенные, стабильные и плотно упакованные цепи. Обычно присутствует сочетание расширенных цепей и высокой кристаллической ориентации.

Хорошо известно, что самые высокие значения модуля упругости, о которых сообщается для линейных полимеров, обычно намного меньше расчетных теоретических значений. Накамае и его коллеги3 измерили "теоретический" модуль упругости, который был определен на основе наблюдения за зависящей от напряжения рентгеновской дифракцией в направлении полимерной цепи. Такое теоретическое значение модуля упругости сопоставляллось с окончательным модулем полимера. Большинство полимеров демонстрируют модули упругости при растяжении значительно ниже тех значений, которые имеются у их кристаллических решеток в направлении цепи. Только у ультра вытянутого полиэтилена с высокой молекулярной массой (UHMW PE), изотактического полипропилена и кевлара модули, близкие к теоретическим значениям. Полиамидные волокна смогли достигать максимально только 1/20 своего теоретического значения.

В случае с полимерами с гибкой основной цепью, прочная и жесткая полимерная структура может быть получена за счет преобразования высоко ориентированных и расширенных конформаций цепей. В результате были получены значительно более высокие свойства упругости на разрыв, аналогичные свойствам ультра вытянутого полиэтилена с высокой молекулярной массой. Высокий модуль полиэтилена был получен за счет прядения из раствора (прядения геля) со сверх высокой степенью вытяжки. Закариадис и его коллектив успешно осуществляли вытяжку полиэтилена со сверхвысоким молекулярным весом более 200 раз и получили почти теоретическое значение модуля при такой степени вытяжки. Кристаллическая морфология полиэтилена со сверхвысокой молекулярной массой, получаемого из раствора (UHMWPE), была деформирована в тонковолокнистые структуры при значениях степени вытяжки, превышающих 200. Такая высокая степень вытяжки образуется за счет меньшего числа переплетений цепи и между- и межпластиновных связующих молекул в такой более упорядоченной морфологии кристаллов со сложными цепями и повторным входом. Высокоэффективные полиэтиленовые волокна в настоящее время производятся в промышленном масштабе с использованием метода гелепрядения компанией DSM High Performance Fibers из Нидерландов, совместным предприятием Toyobo/DSM в Японии, а также компанией Honeywell (ранее Allied Signal или Allied Fibers) из США. Прочность Spectra 1000 достигает значения модуля Юнга 124 ГПа и прочности на разрыв 3.51 ГПа. По сообщению Афшари и Ли, была проведена большая работа для повышения термической стабильности этих волокон.

Сиккема (один из соавторов) разработал полимерные волокна М5. Это сверхпрочные волокна с модулем 330 ГПА и прочностью на разрыв 5 ГПа.

Компания Du Pont de Nemours в настоящее время разрабатывает товарные волокна и пряжи из M5. Очень интересный мономер, 2,5-дигидрокситерефталевая кислота, используется для производства поли-2,6-диимидозо[4,5-b:40,50-e]пиридинилен-1,4-(2,5-дигидрокси)фенилена (PIPD). Уникальной чертой этих полимеров является то, что две гидроксильные группы (на терефталевой кислоте) могут образовывать межмолекулярные связи и, следовательно, фибриллирование, которое часто является проблемой для арамидных волокон, здесь практически исключается. В результате, у волокон M5 самый высокий предел прочности при сжатии среди всех синтетических волокон, Исследовательская оценка ультрафиолетовой стабильности М5 показала наличие превосходных эксплуатационных характеристик в этой области. Механические свойства этого нового волокна делают его конкурентоспособным по отношению к углеволокну при изготовлении многих применений, имеющих легкие, тонкие, выдерживающие нагрузку, жесткие, современные композитные компоненты и структуры. Огромные усилия были предприняты для разработки сверхпрочного кевлара, и, в последнее время, волокон PBO. Не так давно компания DuPont de Nemours объявила о планах расширения производства кевларовых полимеров на своем предприятии в Спруансе на 25% к 2010 г. для того, чтобы быть в состоянии удовлетворить растущий спрос. Благодаря своей высокой прочности на разрыв, высокому рассеянию энергии, низкой плотности и снижению веса, а также удобству кевлар используется при производстве пуленепробиваемых жилетов, шлемов, средств защиты собственности, панелей, средств защиты автомобилей и стратегического защитного экранирования для защиты человеческой жизни.

Волокна PBO были запущены в промышленное производство компанией Toyobo Co. в 1998 г. под торговым названием Zylon после почти 20 лет исследований в Соединенных Штатах и Японии. Волокна РВО обладают выдающими свойствами в области модуля упругости при растяжении (352 ГПа) и прочности на разрыв (5.6 ГПа) по сравнению с другими имеющимися на рынке высокоэффективными волокнами. Их удельная прочность и удельный модуль в 9 и 9.4 раз выше чем у стали.6,7 К сожалению для PBO, высоким эксплуатационным характеристикам сопутствуют и существенные проблемы. Хорошо известна плохая устойчивость РВО к воздействию ультрафиолетовых лучей и видимого излучения. У РВО также отсутствует осевая прочность при сжатии. Прочность волокна РВО на разрыв также снижается в высокотемпературных и влажных средах. Немалые усилия были приложены для того, чтобы осуществить химическое изменение волокна РВО для повышения осевой прочности при сжатии.

И волокно кевлар, и волокно РВО рассмотрены Афшари и его коллегами в этой статье. Прочие высокоэффективные продукты, такие как волокна Vectran или PVA (Kurray) здесь рассматриваться не будут. Мы надеемся собрать данные для другой работы о специальных синтетических волокнах в ближайшем будущем.

3. Эластичные волокна

Обзор эластичных волокон в данной статье представлен работой профессора Ху и его коллег из Гонконгского Политехнического университета.

Целый ряд компаний производит множество эластичных волокон, которые обладают эластичностью и способностью к восстановлению. Их можно получать с помощью прядения полимеров со специальной молекулярной структурой или модифицированных полимеров. В том, что касается упругого удлинения, эластичные волокна можно классифицировать как высокоэластичные волокна (удлинение 400-800%), среднеэластичные волокна (150-390%), низкоэластичные волокна (20-150%), и микроэластичные волокна с упругим удлинением менее 20%.

Традиционные эластичные волокна, такие как спандекс или лайкра, это хорошо известные сегментированные полиуретановые волокна, которые производятся промышленно с использованием технологии сухого прядения. Тем не менее, были разработаны многие новые эластичные продукты, включая высоко гигроскопичный и высвобождающий влагу спандекс (компания AsahiKasei) или очень мягкий спандекс. И это лишь несколько примеров.

Еще одним интересным продуктом, который может термоотверждаться с волокнами РЕТ, является легко отверждаемый спандекс. У полиэфирного спандекса плохая термическая стабильность, поэтому его нельзя переплетать с полиэфирным волокном. В компании Asahi Kasei разработали низкотемпературный отверждаемый спандекс, который называется Roica BX, и обладает не только хорошим отверждением, но также может переплетаться с полиэфирным волокном и отверждаться при высокой температуре.

Еще одной инновацией является волокно со скрытой извитостью. В компании Du Pont de Nemours (Уилмингтон, Делавэр) приступили к изучению первой пряжи со скрытой извитостью (из полипропилена) еще в начале шестидесятых годов. Недавно на рынке приобрели популярность новые запущенные в промышленное производство продукты со скрытой извитостью компании Du Pont, полиэфирr T-400 и найлон T-800. Компания Unitica (Хиого, Япония) также запустила в промышленное производство пряжи со скрытой извитостью, Z-10 и S-10. Кроме того, двухкомпонентное волокно из найлона и полиуретана под названием Sideria, разработанное компанией Kanebo (Япония), позволяет приспособить до нужной степени термическую обработку к самой скрытой извитости.

XLATM представляет собой растягивающееся волокно на полиолефиновой основе, которое обладает природной устойчивостью к воздействию агрессивных химических веществ, высокой теплоты и ультрафиолетовых лучей, и обеспечивает преимущества в области эксплуатационных характеристик, сопоставимые с преимуществами существующих эластичных волокон. Эта очень новая и интересная технология разработана компанией Dow Chemical, и представлена здесь Кейси, нашим постоянным автором.

Включение волокна XLA в ткани раскрывает несравненные возможности для разработки удобной в обращении и износостойкой одежды с улучшенной способностью сохранять форму. В США мы видим волокно Lastol, это новое родовое название для данного эластичного волокна на основе полиолефина.10"13 В специальной микроструктуре XLA сочетаются длинные и эластичные цепи с кристаллическими и ковалентными связями или перекрестными связями с формированием сложной сети. За счет использования собственной технологии Dow по сшиванию с помощью электронного луча осуществляется управление длиной цепи, и количеством кристаллитов для придания волокну XLA уникального эластичного профиля. Высокое растяжение достигается при низких уровнях усилия, что позволяет одежде без труда растягиваться и сгибаться, сохраняя при этом свою изначальную форму.

Другой технологией будущего являются волокна с запоминанием формы. Как отмечает профессор Ху: "Задачей на будущее является исследование двухсторонних многофункциональных и имеющих много стимулов полимеров с бионическим запоминанием формы, которые можно будет активировать с помощью тепла, влажности, химических веществ, магнетизма и электричества или с помощью оптического стимула, и которые будут иметь функции устойчивости к воздействию ультрафиолетового излучения, а также противобактериальные, антистатические и препятствующие образованию плесени; а также создание системной, обобщенной и интегрированной теории полимеров с запоминанием формы наряду с применением таких полимеров с запоминанием формы при производстве текстиля". Не далек тот день, когда все эти идеи будут воплощены в жизнь в наших лабораториях и на наших промышленных предприятиях.

4. Волокнистые материалы, изготовленные электропрядением

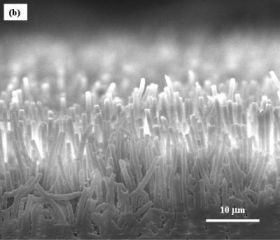

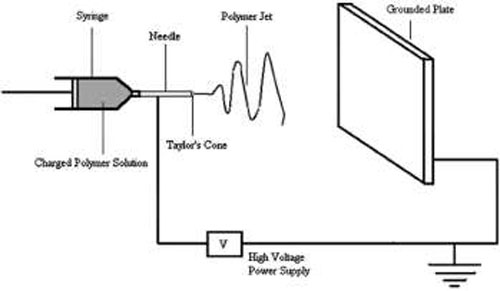

С помощью традиционных технологий прядения волокна, таких как мокрое прядение, сухое прядение, прядение из расплава и гелепрядение можно производить полимерные волокна с диаметрами до значений микрометрового диапазона. При уменьшения диаметра волокна с микрометров до нанометров можно получить очень большое отношение площади поверхности к объему. Эти уникальные свойства делают полимерные нановолокна идеальными кандидатами для использования во многих важных применениях. Полимерные волокна могут генерироваться из электростатически стимулируемой струи полимерного раствора или полимерного расплава (Рис. 1). Эта технология, известная как технология электропрядения, привлекала большое внимание в предыдущем десятилетии благодаря тому, что она обеспечивала возможность повторяемого производств полимерного волокна с диаметром в диапазоне от 50 до 500 нм.15"19 Благодаря небольшим размерам ячеек и большой площади поверхности, которые изначально присущи текстильным, материалам, изготовленным электропрядением, эти ткани являются многообещающими для производства защитной одежды для солдат (они позволят максимально повысить выживаемость, возобновляемость и боевую эффективность индивидуальных систем солдатской одежды для борьбы с экстремальными погодными условиями, и в условиях баллистической, ядерной, биологической и химической войны).

Другими областям, где они могут потенциально применяться, являются производство фильтрационных материалов, мембран, армирующих волокон в композитных материалах, оптических и электронных применениях (пьезоэлектрические, оптические датчики). Доставка лекарственных препаратов с полимерными нановолокнами основана на принципе повышения скорости разложения частиц лекарственного препарата с увеличением площади поверхности, как самого препарата, так и соответствующей подложки. Многие практически применяемые биомедицинские устройства (например, в области косметики: средства ухода за кожей и средства очистки кожи, повязки для ран, устройства доставки лекарственных препаратов и фармацевтические товары) могут изготавливаться с использованием нановолокон. Их также можно использовать для поддержки энзимов или катализаторов и в качестве платформ для инжиниринга тканей и шаблонов для формования полых волокон с внутренним диаметром в наноразмерном диапазоне.

В принципе в результате электропрядения образуется нетканый войлок. При использовании только одной струи это очень медленный, но устойчивый процесс. Он напоминает работу паука, который может за одну ночь создать сложное и искусно выполненное полотно. Промышленное производство электропряденого полотна существует с восьмидесятых годов, но об этом известно очень немного.

Рисунок 1. Схематичное изображение технологии электропрядения.

Несколько лет тому назад группа ученых из Технического университета Либерека (TUL) продемонстрировала технологию NanospiderTM, которая является вариантом технологии электропрядения и осуществляется с использованием барабана вместо сопл (Рис. 2). Машина может производить нановолокна с массой от 0.1 до 10 г/м.2 и с диапазоном диаметров от 200 до 500 нм. С помощью технологии Nanospider можно производить от 0.1 до 1 г материала менее чем за минуту. Для сравнения можно сказать, что для того, чтобы получить такой же результат с использованием традиционных технологий электропрядения, потребуется не менее часа. Компания Elmarco (Либерек, Чешская Республика) в настоящее время предлагает на рынке промышленные с высокой производительностью и лабораторные машины для производства нанохолста.

Шиффман и Шауэр описывают биополимеры как возобновляемые источники , которые также имеют внутренне присущие противобактериальные свойства, а также способность подвергаться биологическому разложению и биосовместимотсь. Эти факторы являются причиной того, что биополимеры рассматриваются нами как материалы для электропрядения. Обзор профессора Шауэр очень подробен, в нем более 280 ссылок, и в этой связи он будет прекрасным источником для ученых, работающих в этой области. Особенно интересны в ее работе описания многочисленных применений нанополотна в медицине и других областях. К числу биополимеров относятся: полисахариды (целлюлоза, хитин, хитозан, декстроза), протеины (коллаген, желатин, шелк и т. д.), ДНК, а также некоторые производные и композиты биополимеров.

Из-за высокого отношения площади поверхности и объема, а также высокой пористости с множеством взаимосвязей в сети пор, полимерные нановолоконные структуры с большим интересом рассматриваются на предмет использования для изготовления широкого диапазона применений, от платформ для инжиниринга тканей до продуктов для фильтрации и защитной одежды, а также для целого ряда прочих применений.

В этом выпуске Моге и профессор Гупта предлагают очень инновационный подход к созданию нановолокон в конфигурации нанесения оболочки на основу с помощью использования двух различных материалов и новой технологии коаксиального электропрядения. Такой подход обладает необычным потенциалом для использования при создании многих новых применений. В исследовании рассматривались вопросы, относящиеся к используемой технологии, и анализировалась применимость данной технологии к производству уникальных наноразмерных морфологий с использованием целого ряда материалов. В этом первом крупном обзоре по вопросам коаксиального электропрядения приводятся подробности относительно производства и материалов, которые оказывают влияние на реализацию технологии, рассматриваются условия, которые требуются для подготовки необходимых однородных морфологий, а также различные типы структур, которые были успешно созданы.

Целлюлоза, которая содержится в стенках растений, является наиболее широко доступным сырьевым материалом на земле. Каждый год производятся миллионы фунтов биологически возобновляемых полимеров. Общемировое потребление целлюлозного волокна составило в 1998 г. 4,817 миллионов фунтов. Это изобильный, недорогой и биологически разлагаемый материал. Из него можно производить целый ряд волоконных продуктов с прекрасными свойствами, которые реализуются при создании множества конечных применений и используются во многих отраслях промышленности. Целлюлоза представляет собой прекрасный источник текстильных волокон, как для товарных рынков, так и для высококлассных рынков, ориентированных на создание модной продукции. Простейшим примером является вискоза. Кроме того, целлюлоза является волокном для промышленных конечных применений, для которых необходимы прочные, жесткие волокна. Здесь простейшим примером являются волокна, которые используются для изготовления шинного корда.

В последнее время очень активно исследуется разложение целлюлозы, и были найдены новые растворители, которые в меньшей степени наносят ущерб окружающей среде. Для производства волокна было разработано несколько новых технологий, основанных на использовании этих растворителей. Кроме того, исследования сосредотачивались на технологиях получения целлюлозных производных, которые меньше загрязняют окружающую среду и являются более экономичными. Эти вопросы обсуждает профессор Фрей с присущей ей эрудицией в области целлюлозы и рассмотренных целлюлозных электропряденых волокон.

5. Новые полиэфирные волокна

Полиэфиры, особенно, поли(этилен терефталат) (PET), производились как промышленные продукты компаниями ICI (Великобритания, 1949) и Du Pont (США, 1953) вскоре после того, как в 1946 г. Винфилдом и Диксоном была разработана технология производства. PET или просто полиэфирные волокна были чрезвычайно функциональными материалами, особенно, для смесей с хлопковым волокном. За последнее десятилетие были разработаны некоторые новые усовершенствованные и полезные полиэфиры.

Рисунок 2. Вращающийся электрод основной компонент технологии Nanospider TechnologyTM для производства промышленных нановолокон (перепечатка с разрешения Nanopeutics).

Интерес к биологически разлагаемым полимерам и прогресс в области биотехнологии привел к созданию в 2002 г. компанией Cargill Dow LLC промышленного производства молочной и полимолочной кислоты (PLA). PLA представляют собой термопластический полимер с низкой температурой плавления, который легко можно обрабатывать прядением из расплава. Поэтому он вызвал большой интерес в области производства нетканых биоразлагаемых материалов и текстильных волоконs. Полимер также растворим в некоторых органических растворителях, поэтому можно также использовать и другие технологии прядения, такие как мокрое прядение, сухое прядение или электропрядение. Волокно PLA удобно использовать для производства биологически разлагаемого текстиля. Рассматривались многочисленные медицинские применения, такие как шовный материал, фармацевтические изделия и инжиниринг тканей.

Поли(триметилен терефталат) (PTT) представляет собой полиэфир, изготовленный с использованием поликонденсации 1,3-пропандиола (PDO) с терефталевой кислотой. Хотя он был впервые синтезирован Винфилдом и Диксоном в 1941 г., PTT оставался малоизвестным полимером, поскольку один из его сырьевых материалов, 1,3-пропандиол, не был достаточно доступен в то время. Недавно компания Shell Chemical запустила в промышленное производство технологию на основе оксида этилена и моноксида углерода. 1,3-пропандиол также производится компанией DuPont Tate and Lyle Bioproducts, это совместное предприятие компаний DuPont и Tate and Lyle из Лоудона, Теннесси. Под названием Bio-PDO, он производится с генетически модифицированным видом E. Coli, которому скармливают очищенный кукурузный сироп. После процесса ферментации бактерии производят Bio-PDO. Большинство людей, работающих в отрасли, говорит о Bio-PDO как о "жидких бриллиантах" из-за кристальной прозрачности жидкости, получаемой в качестве готового продукта. И компания Shell, и компания Du Pont производят PTT. Компания Du Pont de Nemours осуществляет непрерывное производство PTT в Кинстоне, Северная Каролина.

PTT стоит дороже чем PET, но он становится очень полезным текстильным волокном. Благодаря его низкой температуре плавления (2230 C),полимер можно подвергать прядению из расплава при более низких температурах, чем PET. Кроме того, волокна PTT можно окрашивать диспергированными красителями при атмосферном давлении с прекрасным выкачиванием красителя и прочностью окраски.

В последнее время благодаря доступности мономеров для поли(этилен нафталата) (PEN) в больших количествах и с низкими затратами, уделяется большое внимание разработке волокна PEN, поскольку его превосходные механические и тепловые свойства позволяют ему конкурировать с наиболее значительным промышленно используемым волокном поли(этилен терефталатом) , особенно, на тех рынках, где стимулом являются высокие эксплуатационные характеристики. Чен и профессор Котек рассматривают технические статьи, отчеты о продуктах и патенты на производство волокна из PEN с использованием прядения из расплава. Механические свойства волокон PEN будут представлены как функция от параметров прядения и вытяжки, а также морфологии полимерных волокон из PEN. До сих пор волокна из PEN поставлялись на рынок несколькими производителями, включая Teijin в Японии, Performance Fibers в США и Европе, Kosa в Европе, и Hyosung в Корее.