МАТРИЧНЫЕ ВИНИЛЭФИРНЫЕ ГЕЛЬКОУТЫ: последние достижения

Новейшее поколение быстрых систем производства оснастки появилось как результат технологических инноваций в области гелькоутов и смол компании DSM Composite Resins.

Благодаря этим разработкам стало возможным изготавливать чрезвычайно износостойкие, обладающие высоким глянцем и качеством производственные формы за меньшее время, по сравнению с тем, которое требовалось ранее, не требуя дорогостоящей и длительной обработки.

Благодаря этим разработкам стало возможным изготавливать чрезвычайно износостойкие, обладающие высоким глянцем и качеством производственные формы за меньшее время, по сравнению с тем, которое требовалось ранее, не требуя дорогостоящей и длительной обработки.

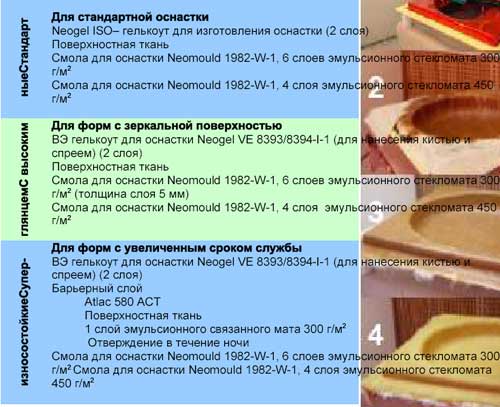

Были разработаны три варианта изготовления форм, состоящих из новых винилэфирных гелькоутов для изготовления оснастки и быстро-отверждаемой, безусадочной смолы с низким содержанием летучих органических веществ. Благодаря этим технологическим решениям становится возможным производство форм с зеркальной поверхностью всего аз один день, а не за неделю и более.

При создании высококачественных форм из стеклопластика в судостроении, обычно выбирают винилэфирный (ВЭ) гелькоут из-за его великолепных свойств в отношении стирола и термоустойчивости, а также механической прочности

Работа с традиционным набором ВЭ гелькоутов для оснастки не является прямой. Восстановление тиксотропии в процессе применения обычно медленное, таким образом, существует повышенный риск осаждения. Другой усложняющий фактор - потребность использовать кумилгидроксипероксид, вместо обычного метилэтилкетон пероксида, чтобы избежать газообразования в процессе отверждения гелькоута, что приводит к образованию микропор в отвержденном гелькоуте для оснастки.

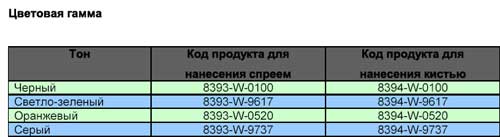

ГЕЛЬКОУТ NEOGEL VE 8393 ДЛЯ НАНЕСЕНИЯ СПРЕЕМ

Теперь компания DSM разработала напыляемый ВЭ гелькоут следующего поколения для оснастки, Neogel VE 8393. Этот новый продукт отверждается с помощью перекиси метилэтилкетона без насыщения газами, и восстановление тиксотропии аналогично обычному гелькоуту. Для общих целей применения, такие свойства как распыляемость и растекание по форме равнозначны тем, которым и обладают стандартные высококачественные гелькоуты для нанесения спреем. Особой важностью для производства форм обладает свойство воздухоизвлечения, что является еще одной характеристикой, отличающей Neogel VE 8393. Износостойкость связана с устойчивостью к стиролу и термоустойчивостью, что обеспечивает длительное сохранений глянца даже после многих распресововок. Эти свойства были тщательно проверены посредством тестов, показавших хорошие результаты. Спрей-версия Neogel VE 8393 получила очень много положительных отзывов в процессе промышленного использования.

ГЕЛЬКОУТ ДЛЯ НАНЕСЕНИЯ КИСТЬЮ NEOGEL VE 8394

Версия для нанесения кистью, важными свойствами являются легкость нанесения в сочетании с хорошими свойствами устойчивости к оседанию, что требует баланса между вязкостью базы гелькоута и тиксотропностью. Для контроля толщины пленки, реологические свойства гелькоута должны быть точными, особенно для того, чтобы выровнять следы отметин, появляющиеся в процессе нанесения кистью. Гелькоут Neogel VE 8394 разработан для придания требуемых при нанесении свойств, в тесном сотрудничестве с ключевыми клиентами в Великобритании, где нанесение кистью по-прежнему широко распространено. Подобно варианту гелькоута для нанесения спреем, Neogel VE 8394 также отверждается с применением перекиси метилэтилкетона, и его свойства воздуховыведения находятся на таком же высоком уровне. Выявлено, что такие свойства износостойкости как устойчивость к стиролу и термоустойчивость, равноценны этим же свойствам гелькоута VE 8393, предназначенного для нанесения спреем.

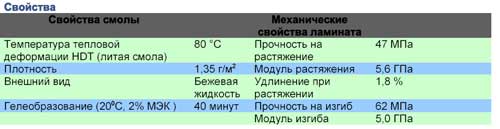

БЫСТРО ОТВЕРЖДАЮЩАЯСЯ СМОЛА ДЛЯ ОСНАСТКИ Neomould 1982-W-1 С НИЗКИМ ВЫДЕЛЕНИЕМ ЛЕТУЧИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ

Возможность создания формы в течение одного дня вместо одной недели и более, позволяет экономить время и средства. Теперь это достижимо посредством использования особой смолы с низким выделением летучих органических веществ - Neomould 1982-W-1

Новая смола для оснастки - самое последнее пополнение компании DSM Composite Resins в линейке смол с низким выделением стирола. Она характеризуется быстрым отверждением, является предварительно наполненной, предускоренной, с нулевой усадкой, что приводит к образованию гладкой, как зеркало, поверхности формы и легкому изъятию из матрицы.

Смола разработана для отверждения с применением обычной перекиси метилэтилкетона, это приводит к образованию нелипкой поверхности. Кроме того, более низкая плотность, по сравнению с прочими высоко наполненными смолами, позволяет сэкономить до 10% веса формы. Основной идеей разработки смолы была легкость ее переработки. Смачивание волокна быстрое, без залипания на валике, а цвет смолы облегчает идентификацию возможных воздушных карманов в процессе ламинирования.

Смолу можно наносить посредством ручной выкладки или напылением. Технология смол

Neomould гарантирует, что смола не будет скользить или стекать с вертикальных

поверхностей. Будучи смолой с низким выделением летучих органических веществ,

Neomould выделяет на 30% меньше стирола, чем обычные смолы.

Преимущества Neomould 1982-W-1

• Очень быстрое отверждение для быстрого изготовления форм;

• Отсутствие усадки для минимального пропечатывания стекловолокна и легкости

съемов в дальнейшей работе;

• Низкое выделение летучих органических веществ в окружающую среду;

• Стандартное отверждение с перекисью метилэтилкетона для простоты и экономической эффективности;

• Пероксидный индикатор – механизм изменения цвета; Нелипкая поверхность;

• Более низкая плотность, по сравнению с конкурирующими системами, а это означаетоблегчение изготавливаемых форм.

ТРИ ВАРИАНТА ТЕХНОЛОГИЧЕСКОГО РЕШЕНИЯ СОЗДАНИЯ МИТРИЦ

СОЗДАНИЕ ФОРМЫ ВСЕГО ЗА ПЯТЬ ШАГОВ

Стоит отметить, что описываемые пять шагов относятся к стандартной системе.

Касательно систем с высоким глянцем и супер-изонсостойкой системы, см. предыдущий раздел. Нижеописанное рекомендуется для создания матриц напылением или ручной выкладкой. Возможно применение и другими методами, но в этом случае следует проводить предварительные тесты на предмет соответствия

Шаг 1

Перед началом работы следует удостовериться, что температура смолы, гелькоута, шаблона и мастерской находятся в пределах 15 -25°C (идеально 21°C). Подготовьте вставку матрицы, нанеся воск, затем - действия, рекомендуемые производителем разделительного состава.

Нанесите гелькоут для оснастки Neogel ISO толщиной от 600 до 800 микрон (0.6-0.8 мм), двумя слоями (первый слой должен быть минимум 500микрон). Гелькоуты можно наносить кистью или спреем, и отверждая их 2% МЭК.

Шаг 2

После отверждения гелькоута нанесите смолу Neomould 1982-W-1, с 2% МЭК. Затем нанесите слой поверхностной ткани, соблюдая меры предосторожности во избежание образования воздушных пустот. Затем нанесите еще шесть слоев рубленого стекломата (300 г/м2), пропитанного смолой для оснастки Neomould 1982-W-1, строго следя за тем, чтобы весь воздух был удален, особенно в первых слоях.

Шаг 3

Подождите, пока ламинат дойдет до пиковой температуры экзотермической реакции, станет молочно-белым, затем снова охладится. Затем нанесите 4 слоя 450 г/м2 рубленого стекломата влажным слой на влажный. Тщательно закрепите между слоями. При необходимости, продолжайте наносить слои по 4 x 450 г/м2 (или 5 мм) до тех пор, пока не будет достигнута необходимая толщина. Это зависит от конкретной производимой формы и требований к сроку ее службы.

Шаг 4

Нанесите любые поддерживающие материалы на форму и оставьте для отверждения на 16-24 часов в теплом месте, перед тем как отделять от шаблона. Для супер-износостойких систем рекомендуется пост-отверждение 24 часа при 60°C для увеличения срока службы формы.

Шаг 5

Осторожно удалить форму после охлаждения при комнатной температуре.

РЕКОМЕНДАЦИИ ПО РАБОТЕ

• не проводить работы при температуре ниже 15°C, идеальная температура выше 21ºC.

• перемешивайте перед использованием гелькоут и смолу для оснастки.

• при напылении гелькоута следует наносить слои по 200-300 микрон и ждать 2 минуты для воздуховыпускания перед тем как наносить следующий слой.

• всегда используйте 2% МЭК с ВЭ гелькоутом во избежание плохого отверждения

• следите за тем, чтобы наносимые слои были равномерны по толщине

• нельзя допускать, чтобы толщина нанесенного гелькоута превышала 1000 микрон,

иначе возможно образование трещин

• наносите Neomould 1982-W-1 слоями по 4 x 450 г/м2 эмульсионного стекломата или толщиной 5.