СЫРЬЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ: векторы эволюции

Сырье для нетканых материалов технического назначения подразделяется на две основные категории: полимерные смолы и штапельное волокно. Полимерные смолы используются для реализации технологий формования из расплава, включая спанбонд, мелтблаун, флэшспан и электропрядение…

Штапельное волокно используется с технологиями сухого, влажного и аэродинамического холстоформования с применением различных методов скрепления, которые уже обсуждались ранее, такими, как: термоскрепление, иглопробивное скрепление, химическое скрепление и гидроспутывание. Полипропилен и полиэфир остаются двумя исходными полимерами, которые используются в нетканых материалах технического назначения. В последнее время в штапельных материалах все больше используются биокомпонентные волокна для повышения однородности и улучшения эксплуатационных характеристик технических нетканых материалов, таких как биокомпонентные волокна РР/РЕ, РЕТ/РЕ, РЕ/найлон 6.

Штапельное волокно используется с технологиями сухого, влажного и аэродинамического холстоформования с применением различных методов скрепления, которые уже обсуждались ранее, такими, как: термоскрепление, иглопробивное скрепление, химическое скрепление и гидроспутывание. Полипропилен и полиэфир остаются двумя исходными полимерами, которые используются в нетканых материалах технического назначения. В последнее время в штапельных материалах все больше используются биокомпонентные волокна для повышения однородности и улучшения эксплуатационных характеристик технических нетканых материалов, таких как биокомпонентные волокна РР/РЕ, РЕТ/РЕ, РЕ/найлон 6.

Биокомпонентные волокна, как правило, формуются путем одновременной и непрерывной экструзии двух полимерных компонентов из двух отдельных экструдеров, через одно и то же вращающееся отверстие многоканального мундштука для нитей для формирования однородных прядей волоконных нитей. Между двумя компонентами имеется связь по направлению оси волокна, заменяющая однородное смешивание; обе части могут иметь разные конфигурации или шаблоны. Новые типы биокомпонентных волокон стремительно вошли в практику производства за счет новых научных разработок и технологий. В настоящее время на рынке имеются следующие категории биокомпонентных волокон:

1. с параллельным расположением;

2. двухкомпонентное волокно с оболочкой из второго компонента (включая концентрическое и эксцентрическое);

3. острова в океане;

4. цитрусовые, клиновидные или с нарезкой на сегменты;

5. полые и не полые;

6. с нормальным круглым поперечным сечением;

7. с неправильной формы не круглым поперечным сечением, включаю плоскую ленту, многолопастное, треугольное, с параллельными отрезками и т. д.

У каждого вида биокомпонентного волокна имеются свои особые черты и применения. Волокна с параллельным расположением используются, преимущественно, для создания самоизвивающегося эффекта, который образуется на основе различных химических и физических свойств двух компонентов, находящихся в одном волокне. Как следует из самого названия, такие биокомпоненты создаются одновременным прядением двух волоконных компонентов таким образом, чтобы они скреплялись в продольном направлении. Эти два компонента могут отличаться друг от друга по химическому составу, или же отличаться по каким-либо свойствам, таким как молекулярная масса или степень кристаллизации, которые дают различные значения усадки или расширения. Биокомпонентные волокна могут сочетать преимущества обоих компонентов, такие как хорошая прочность, высокая проводимость или гидрофильность, а также низкие затраты.

Если у биокомпонентных волокон конфигурация поперечного сечения не двухкомпонентная с оболочкой, то их можно использовать для производства более тонких микроволокон с помощью технологий расщепления волокон или же для реализации технологии однокомпонентного растворения.

Для нетканых материалов, изготовленных сухим холстоформованием.

В число штапельных волокон, которые используются для сухого холстоформования, входят: полипропилен, полиэфир, вискоза, хлопок, найлон, биокомпонент и прочие волокна. Особенно широко при производстве нетканых материалов используется полипропиленовое волокно благодаря своим превосходным эксплуатационным характеристикам и относительно низким затратам.

В то время, как доля использования полипропилена уменьшается на рынке одноразовых применений, доля полипропиленового волокна продолжает расти на рынке долговременных нетканых применений. Большую часть крупных конечных долговременных применений составляют для полипропиленовых штапельных волокон применения, изготовленные из иглопробивных нетканых материалов. В число самых крупных рынков входят: геотексиль, автомобильные ковровые покрытия, подложки для покрытий, внутренние и внешние ковровые покрытия, одеяла, мягкая мебель и постельные принадлежности.

С учетом сочетания высокой прочности и эластичности затраты на производство полиэфирных штапельных волокон ниже, чем на производство вискозного волокна. Полиэфирное штапельное волокно гидрофобно, что является положительным свойством для изготовления легких поверхностных тканей, используемых в одноразовой отрасли. Они обеспечивают тактильное ощущение сухости на поверхности ткани даже тогда, когда внутренние абсорбирующие слои насыщены влагой.

По мере того, как разрабатываются все новые методы обработки и скрепления полиэфира, полиэфирные штапельные волокна все более теснят на рынке вискозные штапельные волокна. Исходным стимулом для расширения использования полиэфира стало повышение спроса на смолы для производства волокна и контейнеров. Семьдесят пять процентов от общего производства полиэфира предназначено для производства полиэфирного волокна. Тремя крупнейшими мировыми производителями полиэфира являются компании Hoechst, DuPont, и Eastman.

В число эксплуатационных характеристик вискозного волокна входят высокое влагопоглощение, мягкость и приятность на ощупь, простота окрашивания и способность поддаваться драпировке. Сверхабсорбирующие вискозные волокна производятся для получения более высокой способности удерживать влагу (хотя обычная вискоза удерживает до 100% от своей массы). Это волокно используется для производства хирургических нетканых материалов. Такие волокна получают за счет включения удерживающих воду полимеров (таких, как полиакрилат натрия или натрий карбоксил метил целлюлоза) в вискозу перед тем, как начать прядение. Это позволяет получить потенциал удержания воды в диапазоне от 150 до 200% от массы.

Для нетканых материалов, получаемых аэродинамическим или влажным холстоформованием.

Древесная масса и смеси с синтетическими материалами (включая биокомпонентные волокна), которые коротко отрезаны от жгутов, широко используются для производства нетканых материалов, получаемых аэродинамическим или влажным холстоформованием. Древесная масса широко используется при производстве бумажной продукции, а воздушные нетканые материалы для производства гигиенических продуктов с высоким влагопоглощением, и, в последнее время, впитывающих подложек пищевых продуктов и упаковок для пищевых продуктов.

На долю бумажной продукции, включая газетную и копировальную бумагу, бумагу для бытовых целей и гигиенического применения, приходится примерно 15% всего мирового товарного производства древесной массы. Только очень небольшое количество, всего менее 1%, используется в мировом масштабе для производства продуктов для личной гигиены и прочих абсорбирующих продуктов. Стремление к использованию более тонких абсорбирующих продуктов создает конкуренцию древесной массе как материалу, используемому в абсорбирующих продуктах, которые должны быть более эффективными в деле перемещения жидкостей внутри адсорбирующей структуры.

Все сочетания штапельного волокна, которые могут использоваться для сухого холстоформования, описанные выше, можно также использовать и с влажной, и с аэродинамической технологиями.

Для нетканых материалов, формуемых из расплава.

При формовании нетканых материалов из расплава используются следующие смолы: РР, РЕТ, РЕ, найлон, PLA, и прочие термопласты. У полипропилена есть несколько преимуществ перед другими смолами, и они продолжают стимулировать расширение его применения на новых рынках, позволяя ему удерживать доминирующее положение по отношению к другим смолам. В целом, цена смолы полипропилена ниже в расчете на тонну. Более того, у нее удельный вес менее единицы, а это ниже, чем у всех конкурирующих полимеров. Поэтому, производители могут получать больший выход продукции на тонну при использовании полипропилена, а не конкурирующих с ним смол. Полипропилен обладает хорошими физическими и химическими свойствами, которые обеспечивают ему широкий диапазон применений на рынке. Полиэтилен высокой плотности использовался компанией DuPont для создания своей собственной технологии флэшспан.

Специальные полимеры для нетканых материалов.

В число специальных полимеров для производства нетканых материалов входят: углеволокно, сверхабсорбирующее волокно, полиэтилен, стекловолокно, металлическое волокно, арамиды и полиимиды. Разрабатываются специальные волокна для специальных применений, для которых необходимы исключительная прочность, теплостойкость, абсорбирующая способность и/или устойчивость к воздействию химических веществ. Как правило, это продукты для определенных ниш, но некоторые из них производятся в больших количествах.

Использование углеволоконных нетканых материалов, в основном, ограничивается защитной одеждой, высокотемпературной огнестойкой изоляцией (например, для печей), электромагнитным экранированием, а также осуществлением функций проводника или же полупроводника. Углеродные волокна, которые образуются за счет прядения расплавленных смол, представляют большой интерес благодаря высокому содержанию углерода из исходного материала, а также относительно невысокой стоимости исходного сырья.

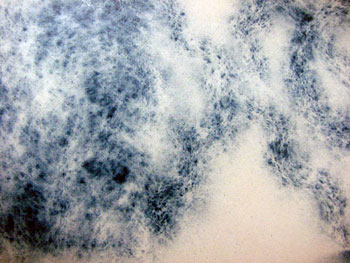

После формования полотна из смолы с помощью технологии мелтблаун, осуществляются стабилизация на воздухе и карбонизация в азоте. Были разработаны технологии с изотропными и с неизотропными смолами. У созданных с помощью мелтблауна на основе мезофазного пека непрерывных углеродных волокон особое строение структуры. Специфика этих волокон в том, что большое количество небольших доменов, каждый из которых имеет средний эквивалентный диаметр от 0.03 мм до 1 мм и почти однонаправленную ориентацию свернутых углеродных слоев, собирается для образования мозаичной структуры на поперечном сечении углеродного волокна. Свернутые углеродные слои каждого из доменов ориентированы под углом к направлению свернутых углеродных соседних доменов на границе.

Стекловолокно (фиберглас) является самым старым и хорошо известным специальным волокном. У стекловолокна значительно более широкий диапазон свойств, его используют для производства целого ряда конечных применений, таких как изолирующие ватиновые прокладки, огнестойкие ткани, материалы армирования для пластмассовых композитов. Одним из крупнейших производителей стекловолоконных нетканых материалов для строительных и кровельных работ является компания Johns Manville.

Сверхабсорбирующие волокна (SAF) также уже известны на протяжении многих лет. Альтернативные формы, такие как пенопласты и пленки, все еще находятся в стадии разработки. В настоящее время объем мирового производства сверхабсорбирующих веществ составляет около трех миллионов тонн, включая и крупномасштабный проект расширения, который был не так давно инициирован компанией Technical Absorbent Ltd. (TAL), который будет, в основном, предназначен для рынка гигиенических продуктов и подложек под пищевые продукты. Это значительно меньше объема рынка сверхабсорбирующих порошков, составляющего миллионы тонн. Воздушные нетканые материалы, состоящие из сверхабсорбирующих волокон (SAF), использовались в последние годы в виде абсорбирующих гигиенических продуктов и подложек для пищевых продуктов, а это быстро растущий рынок в области производства нетканых материалов. Использование SAF с воздушными неткаными материалами позволяет получать более тонкие материалы при более высокой абсорбирующей способности.

Арамидные волокна относятся к числу наиболее известных высокоэффективных синтетических органических волокон. Близкие родственники найлонов, арамиды представляют собой полиамиды, полученные из ароматических кислот и аминов. За счет стабильности ароматических колец и дополнительной прочности амидных связей, а также за счет соединения с ароматическими структурами, арамиды обладают более высокой прочностью на разрыв, а также теплостойкостью по сравнению с алифатическими полиамидами (найлонами). Высокая ударопрочность пара-амидов делает их популярным сырьем для производства баллистических материалов. Для многих применений с менее высокими требованиями можно смешивать арамиды с другими волокнами. Иглопробивные нетканые материалы, содержащие такие высокоэффективные волокна, использовались для изготовления пуленепробиваемых бронежилетов.

Разработка нанотехнологии для технических нетканых материалов

Технология, которая занимается научным исследованием и инжинирингом для материалов с размерностью от 1 до 100 нм, называется нанотехнологией. Текстильная промышленность, а также отрасль по созданию нетканых материалов в числе основных отраслей, которые смогли воспользоваться достижениями в области нанотехнологии. Достижения по применению нанотехнологии для того, чтобы улучшить свойства текстильных материалов, очевидно, значительно увеличивают потенциал роста отрасли. За последние годы было продемонстрировано, что нанотехнологию можно использовать для совершенствования технических свойств текстильных материалов, таких как износостойкость, способность пропускать воздух, водоотталкивание, огнестойкость, противомикробные свойства и так далее, причем как для волокон, так и для готового полотна. Помимо тех миллионов долларов, которые составляют частные инвестиции, государственное финансирование на исследования и разработки в области нанотехнологии составило, по имеющимся данным, в 2003 г. почти три миллиарда долларов. Ожидается, что в течение последующего десятилетия производство текстильных материалов за счет достижений нанотехнологии может превратиться в многомиллиардный бизнес с соответствующими экономическими и экологическими выгодами для текстильной отрасли и отрасли по производству нетканых материалов.

Свойства и эксплуатационные характеристики волокон и полотен очень существенны для производства и использования тканей, обыкновенные волокна или волокна с высоким номером имеют диаметр от 1 до 100 микрометров. Их производят с помощью хорошо зарекомендовавших себя технологий сухой – влажной – сухой обработки, прядения расплава с распылением, а также мелтблауна, через многоканальный мундштук для нитей с диаметром от 1 до 100 микронов. Нановолокна с диаметрами в наноразмерном диапазоне, преимущественно, производятся с помощью технологии электропрядения, хотя существуют также и другие методы. При электропрядении заряженный полимерный расплав или раствор экструдируют через многоканальные мундштуки с диаметром меньше микрометра для того, чтобы волокна, собранные на заземленной плите можно было подвергнуть воздействию большой разности потенциалов между мундштуками и плитой. Это хорошо освоенная технология для производства волокон чрезвычайно малого диаметра с улучшенными свойствами. Дальнейшего повышения прочности и проводимости волокна достигают за счет последующей тепловой обработки. Получаемые нановолокна используются для различных применений, таких как изготовление пуленепробиваемых жилетов и тканей, устойчивых к воздействию электромагнитных волн. Углеродные нанотрубки (CNT) позволяют получать волокна со сверхвысокой прочностью и прекрасными эксплуатационными характеристиками.

Было установлено, что сверх точно выровненные системы расположения углеродных нанотрубок позволяют получать нановолокно с модулем Юнга в диапазоне Тпа, прочностью на разрыв, равной 200 Гпа, упругим напряжением до 5% и разрушающим напряжением 20%. Тем не менее, следует отметить, что механические свойства текстильных или нетканых материалов, которые армированы углеродными нанотрубками, не всегда соответствуют высоким параметрам свойств, характерным для нановолокон, которые входят в их состав.

Это происходит из-за того, что поперечные поверхностные воздействия армированных текстильных материалов не всегда распределяются пропорционально их механическим свойствам, которые традиционно бывают ориентированы в линейном направлении. Все более возрастающее число применений нанотехнологий при создании нетканых и родственных композитов специализированного назначения получает возможность использовать преимущества поперечных поверхностных параметров армированных материалов.

Было установлено, что такие уникальные композитные волокна получаются из синтетических нановолокон (и полотна), которые изготавливают с применением усовершенствованной технологии электропрядения, такой как метод прядения с нанотрубками на основе коагуляции. Такие композитные волокна позволяют получать превосходные электронные текстильные материалы или нетканые материалы для отличных разделителей. В ходе реализации процесса электропрядения можно производить нановолокна, включающие многостенные нанотрубки (MWCNT), которые состоят из нескольких (обычно от 7 до 20) концентрических цилиндров одностенных углеродных нанотрубок. Это осуществляется за счет одновременного уменьшения диаметра волокна и усиления скручивания (до 1000 раз) при электропрядении.

Такие сверхскрученные волокна и создают дополнительные прочность, жесткость, а также амортизирующую способность, и их, таким образом, можно использовать для изготовления электронных текстильных материалов или нетканых материалов для создания многофункциональных применений, обладающих такими возможностями, как побуждение к действию, способность сохранять энергию, поглощать радио и микроволновое излучение, обеспечивать защиту от электростатических разрядов, способность использоваться как ткани для обогрева или как провода для электронных устройств. Теперь уже совершенно ясно, что современные разработки в области нетканых материалов с нановолокнами будут использоваться для производства текстильных материалов следующего поколения, которые смогут обеспечивать поглощение радио или микроволновых волн, защиту от электростатического разряда, нагревание или провода для электронных устройств.

Нанотехнология в последнее время развивается высокими темпами. У нее множество применений практически во всех основных промышленных отраслях, включая и текстильную промышленность, и производство нетканых материалов. Существует большой потенциал для выгодного применения нанотехнологии в текстильной отрасли и при производстве нетканых материалов. Использование нанотехнологии позволяет экономично усилить те или иные свойства, эксплуатационные характеристики, увеличивая, тем самым, стоимость текстильной обработки и продуктов. За счет внедрения нанотехнологии можно эффективно производить нетканые материалы и технические ткани, которые обладают сверхпрочностью, усиленной износостойкостью и способностью выполнять определенные функции. Их можно использовать для производства целого ряда конечных применений, включая медицинские, промышленные, военные, бытовые, а также применения в области одежды и обстановки.

Теперь уже ясно, что за счет сочетания оптических волокон, микро зеркал, функциональных покрытий и электроники, можно создавать изготовленные по индивидуальным параметрам ткани и предметы одежды, которые будут менять свой цвет в соответствии со вкусом и желанием заказчика. Ведь у текстильной промышленности, несомненно, самая большая клиентская база в мире. Поэтому основным объектом внимания для будущих нанотехнологических применений будут усовершенствованные продукты, ориентированные на запросы потребителей, а текстильная промышленность и отрасль по производству нетканых материалов, судя по всему, в наибольшей степени смогут воспользоваться такими преимуществами.

Тем не менее, само собой разумеется, что имеются и некоторые ограничения, и неизвестные риски для здоровья, связанные с быстрым развитием и ростом нанотехнологий, а также изготавливаемых с их использованием конечных применений. Так, например, очень трудно и сложно обрабатывать углеволокно размером менее 200 нм с помощью традиционных текстильных технологий и процедур. Что же касается персонала, занятого в производстве, переработке и даже использовании нановолокон и их продуктов, мы до сих пор не знаем, имеются ли какие-либо кратковременные или долговременные риски для здоровья, особенно риски легочных заболеваний из-за того, что частицы имеют наноразмерный масштаб.

Познакомиться с текущим состоянием и прогнозом развития рынков нетканых материалов Вы можете в отчетах Академии Конъюнктуры Промышленных Рынков:

Рынок спанбонда в России

Анализ потребления спанбонда в России

Рынок спанлейса в России

Рынок нетканого геотекстиля в России