ПОВЕРХНОСТНЫЕ ЭФФЕКТЫ НАНОПЛАСТМАСС

В университете Lehigh University, Вифлеем, Пенсильвания, США, компанией TopCon было проведено совещание по вопросам полимерных нанокомпозитов, на котором ученый из Массачусетского Технологического Института (MIT) Майкл Рабнер сделал доклад и ответил на вопросы представителей компании SpecialChem Plastics & Elastomers в отношении новых тенденций в области эффектов на поверхностях нанопластмасс.

– Говоря о новой возникающей области нанотехнологических покрытий, что в точности представляют собой нанослойные покрытия и где они применяются?

– Возможно, у ученых, работающих в MIT, имеется постоянное решение проблемы запотевания окон и линз, которое обычно происходит в тех случаях, когда холодная поверхность вступает в контакт с теплой, влажным воздухом, становясь причиной появления бесчисленных крошечных капель воды, которые конденсируются на стекле или иных поверхностях.

Появившиеся таким образом капли рассеивают свет и вызывают затуманивание поверхности. Исследовательская группа в Центре Материаловедения и Технологий MIT разработала покрытие, тонкую слоистую структуру из чередующихся слоев наночастиц кремния и полимера под названием гидрохлорид полиаллиламина, которая предотвращает начало этого процесса. Слои наносятся в окружении водного раствора, а процесс нанесения покрытия основан на действии электростатических сил, которых скрепляют отрицательно заряженные слои кремния с положительно заряженным гидрохлоридом полиаллиламина. Заряженные наночастицы кремния придают покрытию сверхгидрофильные свойства, что позволяет ему с большой силой притягивать водяные капли и вынуждать их формировать гораздо меньшие углы контакта с поверхностью. Благодаря этому создается тонкий, равномерный и прозрачный слой вместо бесчисленных сфер, рассеивающих свет.

Данный эффект постоянного защитного покрытия предотвращает происходящее в других случаях затуманивание. В отличие от других средств против затуманивания, покрытия устойчивые в течение долгих периодов времени, не требуют наличия света и могут быть нанесены на любое покрытие. Стекло с нанесенным покрытием выглядит чище и пропускает больше света (99.7%) в сравнении с необработанным стеклом (92%), что практически устраняет ослепляющий свет. Эта обработка открывает новые возможности для всех областей, начиная с ветровых стекол автомобилей и очков, и заканчивая линзами для камер, солнечных батарей и оранжерей.

Нанопокрытие, предотвращающее запотевание

Представители ВПК и крупнейшие автопроизводители проявили заинтересованность в этой технологии. Исследование было профинансировано Управлением перспективных исследований (DARPA) и Национальным научным фондом (через Центры материаловедения и технологий - MSREC).

– Какова главная цель разработок в области стойких к истиранию нанокомпозитных покрытий?

– Свойства устойчивости к царапанию/истиранию – главная цель в области покрытий, таких как автомобильные отделки, древесные полы, защитные очки, электронные дисплеи и поликарбонатные панели. Трудность состоит в улучшении свойств устойчивости к ударам, царапанию и/или истиранию в этих прозрачных покрытиях, не затрагивая другие технические характеристики. Частицы кремния или коллоидальной двуокиси кремния, и различные виды глины являются привлекательными наполнителями, так как показатели преломления у этих частиц (1.46 у коллоидальной двуокиси кремния, 1,54 у бентонитовой глины) близки к тем, которыми обладают большинство покрытий на основе полимеров, и не оказывают негативное воздействие на прозрачность покрытий.

Тем не менее, использование этих неорганических наполнителей в концентрациях, достаточных для повышения устойчивости к царапанию негативно сказывается на клейкости, тиксотропии и формировании пленки. Использование алюмооксидных наполнителей, которые обладают гораздо большей жесткостью, чем материалы на основе кремния, могут обеспечить устойчивость к царапанию при низких нагрузках, но высокий показатель преломления (1.72) становится причиной затуманивания – проблемы для прозрачных покрытий.

– Кто является лидером технологического применения нанокомпозитных покрытий, устойчивых к истиранию?

– Для того, чтобы эффективно использовать оксид алюминия в качестве устойчивого к царапанию наполнителя в прозрачных покрытиях, достаточно маленький размер частиц должен нейтрализовать несоразмерность показателя преломления, имеющую место в иных случаях. Корпорация Nanophase Technologies Corporation (NTC) разработала процесс производства наночастиц оксида алюминия при помощи синтеза паровой фазы при размере первичных частиц менее 100 нм.

При использовании метода восходящей разработки, к линии подачи исходного металлического материала применяется энергия дуги для генерации при высокой температуре пара, в который вводится газ-реагент. Смесь охлаждается на контролируемой скорости, конденсируясь и образуя наночастицы. Процесс позволяет осуществлять рентабельное производство непористых наночастиц кристаллического оксида металла без образования побочных продуктов или отходов.

Для того, чтобы поддерживать на постоянном уровне дисперсию размеров первичных частиц в составах покрытий, избежать быстрого осаждения и сосредоточения первичных частиц во время технологической обработки покрытия, корпорация NTC разработала собственный процесс стабилизации рассеяния частиц, при котором наночастицы из оксида алюминия подвергаются поверхностной обработке тонкой полимерной оболочкой, чтобы гарантировать их совместимость с различными полимерами и жидкостями.

Обработка позволяет осуществить дисперсию в твердых материалах, в которых содержание сухого вещества доходит до 60%, и при этом сохранить достаточно слабую вязкость для облегчения смешивания. При высококонцентрированной не сгруппированной дисперсии наночастиц можно осуществить внедрение наночастиц в состав покрытия без существенного разбавления состава дисперсной жидкостью.

– Какие нанокомпозитные покрытия с устойчивостью против истирания доступны на рынке в настоящий момент?

– В целях эксплуатации технологии корпорация NTC заключила эксклюзивное партнерское соглашение с Altana BYK-Chemie. Цель партнеров состоит в разработке и выдвижении на рынок наночастиц, предназначенных для применения в покрытиях, чернилах и пластмассах. Они создали две новые добавки на основе оксида алюминия под товарными знаками Nanobyk-3600, дисперсия на водной основе, и Nanobyk-3601, дисперсия оксида алюминия на уровне наночастиц в трипропиленгликольдиакрилате, предназначенные для использования с водными и неводными покрытиями, поддающимся УФ-обработке, для сокращения количества царапин и наружных повреждений.

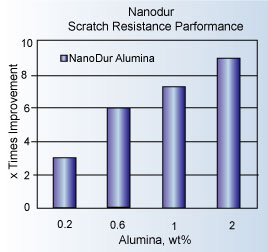

Обе добавки содержат запатентованные корпорацией NTC частицы оксида алюминия Nanodur с диаметром 37-нм, концентрации которых составляют 30-50 процентов веса. Когда производится внедрение добавок внутрь полимеров и покрытий при концентрациях 1,5-5, механические свойства покрытий значительно повышаются. Во время испытаний, проведенных NTC, содержание частиц в размере 1 процента привело к пяти- десятикратному увеличению устойчивости к царапанию в зависимости от того, какой состав полимера проходил испытания. Затуманивание составило менее 0,5 процентов.

Действие свойств по устойчивости к царапанию у изделия Nanodur

– Какие сегодня существуют в коммерции новаторские направления использования технологии нанопластиковых покрытий?

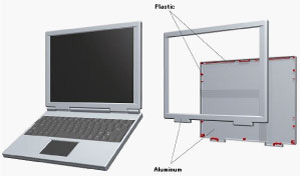

– Здесь хорошим примером является скрепление нанопластмасс с алюминием. Нанотехнологии используются для соединения пластмасс с алюминием.

Японская обрабатывающая компания Taisei Plas разработала процесс для формования термопластмасс на алюминиевой подложке с силой адгезии большей, чем у самой пластмассы. Во время процесса компании Taisei Plas, основанной на технологии наноформования, алюминиевая подложка производится методом штамповки из тонколистового алюминия, а затем вытравливается в несколько этапов с использованием щелочи, кислоты и запатентованного раствора для удаления ржавчины и смазочного вещества, а также для создания на поверхности микроскопических «пор» диаметром 20-30 нм. Далее проводится процесс заливки, во время которого инжектированный полимер проникает в нанопоры для формирования очень прочного соединения между алюминием и пластмассой.

Компания Taisei Plas, которая, первоначально использовав PBT и PPS, получила соединение внахлестку с сопротивлением напряжению сдвига более 200 килограмм-сил/см2. Углеродные волокна или стекловолокно внедряются в PBT и PPS для того, чтобы коэффициент линейного расширения материала для пластмассы соответствовал аналогичному показателю алюминиевой подложки. Во время испытаний на прочность материалы из PBT или PPS отказали до разлома соединения между пластмассой и алюминием. Процесс предназначен для замены более дорогостоящего магниевого сплава или алюминия, полученного литьем под давлением, в таких областях как корпуса для ноутбуков и плазменных экранов. Помимо этого значительно уменьшаются размеры готовых изделий, создается очень компактное электронное устройство.

Президент компании Taisei Plas Масанори Наритоми говорит, что: «впервые материал был применен для производящегося в Японии устройства дистанционного управления от Sony». Дальнейшая опытно-конструкторская работа Taisei Plas будет вестись в направлении использования наполнителей из углеродных нанотрубок для повышения прочности пластмассовых компонентов.