ПОЛИОЛЕФИНЫ В КАБЕЛЬПРОМЕ: новые композиции

Проведены успешные исследования по модификации рецептуры новых композиций на основе полиэтиленов высокого и низкого давления, разработаны полимерные материалы для изоляции и оболочек проводов и кабелей с усиленной системой стабилизации, позволившие улучшить технологичность, повысить работоспособность кабельных изделий и их надежность…

Кабельная промышленность является одним из самых крупнотоннажных потребителей изоляционных полимерных материалов.

За последние годы возросли технические требования к кабельным изделиям и, как следствие, необходимость разработки и внедрения новых прогрессивных материалов.

Были проведены успешные исследования по модификации рецептуры новых композиций на основе полиэтиленов высокого и низкого давления, разработаны полимерные материалы для изоляции и оболочек проводов и кабелей с усиленной системой стабилизации, позволившие улучшить технологичность, повысить работоспособность кабельных изделий и их надежность.

Эти композиции отличаются более высокими периодами индукции благодаря введению дезактиватора меди, обладают улучшенной технологичностью вследствие присутствия специальной скользящей добавки. Это способствует снижению давление расплава в головке и позволяет значительно снизить температуру переработки на величину до 20ºС.

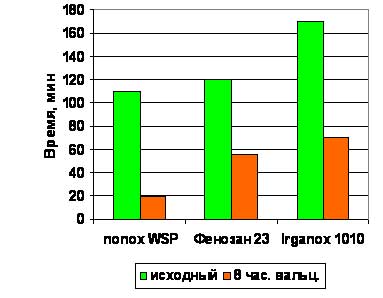

На рис. 1 представлены данные по индукционному периоду окисления в исходном и после 8-ми часового вальцевания композиций, стабилизированных разными стабилизаторами.

Рис.1. Индукционный период окисления

В результате этих работ созданы новые композиции на основе полиэтилена высокого давления марки 12703-003. Эти материалы предназначены для наложения изоляции и оболочек проводов и кабелей и могут расширить соответствующий ассортимент (ГОСТ 16336-77 « Композиции полиэтилена для кабельной промышленности» для марок 153-01(10)К и 102-01(10)К).

Созданы и испытаны также композиции на основе блоксополимера пропилена с этиленом марок 02015-301К (без дезактиватора меди), 02015-302КМ (с дезактиватором меди), обеспечивающие повышение рабочей температуры кабелей до 120°С. Эти материалы применяются в нефтепогружных и геодезических кабелях. В настоящее время стоит задача разработки композиций на основе полиолефинов, обеспечивающих рабочую температуру кабелей до 150оС, поскольку глубина добычи нефти все время возрастает.

В настоящее время широко используются композиции на основе термоэластопластов. Они могут применяться при рабочих температурах до 110°С. По своим техническим характеристикам термоэластопласты не уступают резине. Их переработка производится на обычных экструзионных линиях для термоэластичных полимеров. Вулканизация изоляции не требуется, поэтому термоэластопласты могут с успехом заменить резину в кабельных изделиях.

При производстве контрольных, силовых и других типов кабелей в качестве изоляции и оболочки применяется самозатухающий полиэтилен марок 107-61К, 107-43К (для изоляции) и 153-117К (для оболочки), где в качестве антипиренов применяются хлорсодержащие соединения. При вынесении из пламени материал изоляции и оболочки затухает.

Кроме того, разработан ряд специальных композиции, необходи¬мых для выпуска современных кабельных изделий:

Разработка специальных не распространяющих горение композиций, не содержащих галогенов (безгалогенных композиций) направлена на создание современных пожаробезопасных кабелей, удовлетворяющих всей совокупности предъявляемых требований, является применение в их конструкциях в качестве изоляции и оболочек.

Разработка таких композиций особенно актуальна для решения проблемы пожаробезопасности кабелей, в связи с участившимися в последнее время случаями пожаров в местах больших скоплений людей, причиной которых служило воспламенение кабельной изоляции. Поэтому требования к пожаробезопасности кабелей существенно возросли. Если ранее необходимо было обеспечить лишь нераспространение горения, то сегодня требуется уже также и снижение выделения дыма и токсичности продуктов горения, уменьшение коррозионной активности газов, выделяющихся при горении, которые должны обеспечить безопасность пожаротушения и эвакуации людей, а также защиту электронного оборудования от повреждения газообразными продуктами горения.

Комплекс свойств материалов, не распространяющих горение, ограничивает распространение пожара от очага загорания, облегчает условия пожаротушения, эвакуации людей, снижает потери от повреждения оборудования и строительных конструкций вследствие коррозии, уменьшая травматизм и гибель людей из-за вдыхания продуктов горения. Задымленность помещения (оптическая плотность дыма) при горении кабелей с такими материалами снижается в несколько раз, что позволяет легче ориентироваться в помещении. Содержание хлористого водорода в продуктах горения снижается практически до нуля, в связи с чем продукты горения не вызывают коррозии и менее токсичны.

Работа по разработке безгалогенных композиций, не распространяющих горение, была инициирована ОАО "ВНИИКП". На основе анализа технических показателей более 30 марок безгалогенных кабельных композиций пониженной горючести, выпускаемых фирмами "Borealis", "Condor", "PolyOne", "AEI Compounds", "Scapa Polymeric", "Padanaplast", "Du Pont" и по результатам анализов проспектных данных и результатах испытаний ОАО "ВНИИКП" зарубежных были сформулированы технические требования, которым должны соответствовать безгалогенные кабельные композиции пониженной горючести. Особое внимание было уделено системе стабилизации и аддитивам, улучшающим технологические свойства композиций, поскольку переработка безгалогенных композиций создает серьезные проблемы вследствие большого содержания в них антипиренов.

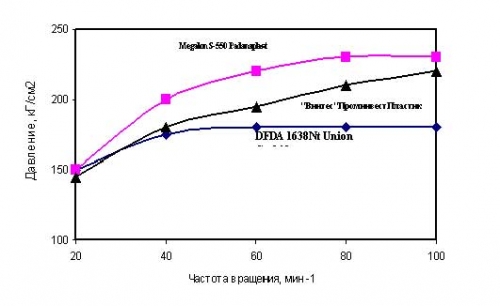

На рис. 2 приведены кривые течения безгалогенных композиций не распространяющих горения совместной разработки ОАО ВНИИКП и ООО "Проминвест Пластик" марки "Винтес" в сравнениями с композициями различных инофирм.

Рис.2. Кривые течения

Созданные совместно с фирмой ООО "Проминвест Пластик" безгалогенные композиции не распространяющие горение (изоляция, оболочка и заполнение), марки "винтес" испытаны в составе телефонных и сигнально-блокировочных кабелей. Разрабатываются также безгалогенные композиции пониженной горючести c последующей сшивкой и улучшенной стойкостью к нераспространению горения кабелей при пучковой прокладке.

Кроме того, территории России создается промышленное производство безгалогенных композиций пониженной горючести в соответствии с лицензионным договором с ЗАО "НУРан", в который включено проведение испытаний, участие в промышленных испытаниях опытных партий безгалогенных полиолефиновых композиций пониженной горючести на одном из кабельных заводов.

Разработка и освоение промышленного производства силанольносшиваемых композиций полиэтилена, которые в настоящее время достаточно востребованы на рынке, являются актуальной проблемой для кабельной промышленности в связи с переходом потребителей на использование силовых кабелей со сшитой полимерной изоляцией вместо кабелей с бумажно-пропитанной изоляцией, а также с заменой неизолированных воздушных линий электропередачи на линии с самонесущими изолированными проводами. Применение этих материалов позволит получить сшитые структуры, придающие изоляции или оболочке улучшенные эксплуатационные свойства (более высокую рабочую температур, стойкость к токам короткого замыкания и т.д.). До 2005 г. в России практически отсутствовало промышленное оборудование, позволяющее производить подобные кабельные композиции.

В настоящее время на двух отечественных химических предприятиях проведено техническое перевооружение и введено в действие оборудование, позволяющее выпускать силанольносшиваемые композиции, перерабатываемые в кабельном производстве по методу «Сиоплас». Разработана отечественная силанольносшиваемая композиция (для силовых кабелей низкого напряжения, самонесущих изолированных проводов, судовых кабелей и др.) Разработанная композиция испытана на ряде кабельных заводов при изготовлении силовых кабелей на напряжение 1кВ и самонесущих изолированных проводов и по своим показателям не уступает по технологичности, степени сшивки и физико-механическим свойствам до и после теплового старения силанольносшиваемым композициям, выпускаемых зарубежными фирмами, "Borealis", "Padanoplast", "AEI Compounds" и др.

А.С. Миткевич, Н.Г. Паверман,

А.Б. Семенова, Г.Н. Кузнецова,

Т.Л. Зайцева,

ОАО «ВНИИКП», г. Москва

По материалам сборника тезисов докладов научно-технической конференции «Инновации в кабельной промышленности — ключ к прогрессу в важнейших отраслях народного хозяйства», посвященной 60-летию образования ОАО «ВНИИ КП», Москва 15-16 ноября 2007.

ВНИИ КП, www.vniikp.ru