Красители в многослойных экструдированных пленках (часть I)

В настоящее время в Соединенных Штатах, Европе и Азии большая часть новых автомобилей производится из новой или утилизированной стали, и окрашивается с помощью жидкокрасочных систем с внешней стороны. В последние годы все большее количество стальных компонентов заменяется на компоненты из сплавов металла и пластмассы, или же на компоненты, целиком изготовленные из пластмассы. Большинство внешних компонентов окрашивается с помощью нанесения жидкого покрытия, но в некоторых случаях на них могут наноситься порошковые покрытия, или же они могут быть уже окрашенными там, где применяются компоненты, изготовленные с помощью литьевого формования (формовка в окрашенном состоянии). В связи с применением этих технологий возникает целый ряд проблем:

1) Сталь является природным сырьевым материалом, и число поставщиков ограничено. Импортные пошлины довольно высоки, и то, что количество поставщиков ограничено, вызывает колебания в вопросах цены и качества. Поскольку сталь имеет высокую плотность, готовый автомобиль весит значительно больше, чем автомобиль, изготовленный из пластмассы или металлического сплава. Очевидно, что такой дополнительный вес повышает расход топлива автомобиля. Дополнительное потребление ископаемых видов топлива и дорогостоящих сырьевых материалов создают дополнительную нагрузку на производителя, потребителя и окружающую среду.

2) Жидкая краска представляет собой еще один компонент повышения затрат на производство современного автомобиля. Технологии, которые необходимо использовать для окраски внешней поверхности автомобиля, являются наиболее затратными и требующими большого расхода времени в процессе производства автомобилей. Повторная полировка это еще одна категория больших затрат, связанных с получением поверхности класса А. Другой проблемой, связанной с использованием жидких красок, является их воздействие на окружающую среду. Системы покраски на основе растворителей и на водной основе выделяют в атмосферу летучие химические вещества при распылении и высушивании. Кроме того, процесс надлежащей утилизации растворителей и отходов является очень сложным и затратным.

3) Окраска напылением порошкового материала представляет собой технологию, при использовании которой краски и добавки вводят в порошкообразную смолу, которая наносится на деталь автомобиля электростатическим способом. Такую деталь с порошковым напылением затем высушивают при высокой температуре до тех пор, пока порошкообразная смола не расплавится и не сформируется жесткая пленка на внешней поверхности автомобиля. Покрытие порошковым напылением имеет двойное преимущество перед жидкой покраской: во-первых, пленка, которая образуется на поверхности, очень износостойкая и на ней не образуется никаких царапин и внешних повреждений, которые имеют место при жидкой покраске. Именно за счет этого порошковое напыление выбирается в качестве метода окраски при обработке рычагов и прочих деталей днища кузова, которые подвергаются повреждениям из-за контакта с дорожным покрытием, камнями, грязью или смазочными маслами. Поскольку при нанесении порошковых покрытий не используются летучие растворители, преимущества для защиты окружающей среды очевидны. Это, несомненно, шаг вперед по сравнению с технологией жидкой покраски в том, что касается качества воздуха, хранения растворителей и утилизации отходов. Тем не менее, у технологий порошкового напыления имеются и недостатки. Так же, как и при использовании жидких покрытий, при напылении порошкового покрытия нельзя получить окончательное покрытие класса А с помощью нанесения одного слоя. Для того чтобы получить нужный результат, необходимо нанести окрашенный порошок, высушить, охладить, а затем повторно покрыть. Очевидно, что чем больше этапов предполагает использование технологии, тем больше ресурсов необходимо для производства. Другим аспектом является получение гладкой поверхности. По мере того, как порошок расплавляется, проникая в поверхность детали, образуется неоднородность толщины покрытия. Это снижает показатели DOI (Министерство внутренних ресурсов США). Существует также проблема непродуктивного расхода материала. При нанесении порошкового покрытия, к поверхности пристает обычно только часть покрытия. Остальная часть попадает в контейнер для сбора отходов. В зависимости от того, какие компоненты входят в состав этих отходов порошка, они могут быть пригодны или непригодны для рециклинга, и их часто выбрасывают. А это может сделать технологию нанесения порошкового покрытия затратной и отходной.

4) Формование с окраской, теоретически, представляет собой идеальную технологию для создания более легкого, экономичного и не наносящего ущерба окружающей среде автомобиля. При реализации данной технологии большие детали внешней обшивки кузова формуются в установке для литьевого формования, а краситель, придающий окончательный цвет, добавляется в смолу или сплав до формования. Когда панель дверцы или капота выпускается из установки литьевого формования, окончательная окраска уже является частью готового продукта. Затем автомобиль собирается, и нет никакой необходимости осуществлять какую-либо дальнейшую обработку. Литьевое формование представляет собой самый быстрый и наименее затратный метод изготовления износостойких и топливосберегающих транспортных средств.

При формовании с окраской возникают проблемы, которые, в основном, связаны с внешним видом и окончательной отделкой. В настоящее время невозможно точно подобрать одинаковые по окраске формованные компонент и бампер или дверную панель, которые были окрашены нанесением слоя краски. Этому имеются две причины: тип смолы, которая используется для изготовления этих деталей, а также тепловая стабильность и подгонка красителей, обеспечивающих цвет и создающих специальные эффекты, которые используются для обеспечения соответствия жидким красителям. Функциональные смолы, которые обеспечивают транспортному средству надлежащую стабильность и физические свойства, необходимые для производства автомобиля с высокими эксплуатационными характеристиками и долгим сроком эксплуатации, могут при формовании давать плохие свойства поверхности. У некоторых из этих смол плохой глянец, или же на них легко образуются царапины и повреждения. У других смол очень высокая температура перехода из высокоэластического состояния в стеклообразное, для которой нужна очень высокая температура обработки, намного превышающая диапазон термостойкости некоторых органических красок и пигментов, которые обычно используются при нанесении жидких покрытий. Когда жидкое покрытие наносится на поверхность пластмассовой или металлической детали, частицы красителя, как правило, располагаются параллельно поверхности. Это позволяет создавать гладкую поверхность с хорошим отражением при использовании красителей для создания эффектов, таких как металлические чешуйки или слюда с покрытием из оксидов металлов. Ниже представлена схема, показывающая поперечное сечение окрашенной панели, где красители размещены идеально в линию на поверхности. В действительности, выравнивание не бывает таким идеальным, но схема показывает, что когда угол падения равен углу отражения, получается зеркальное отражение (см. рисунок 1).

Рис. 1. Поперечное сечение расположения слоя нанесенной жидкой краски на стальной панели.

5) При изготовлении окрашиваемой в процессе формования детали окрашенная расплавленная смола направляется в холодную пресс-форму при очень высоком давлении, затем происходит быстрое отверждение. Из-за такого сочетания очень высокого давления и быстрого охлаждения направленность частиц красителя по отношению к параллельной поверхности приобретает неупорядоченный характер, из-за чего снижается отражающая способность, и возникают прочие дефекты поверхности, включая стягивание, растекание и проявление линий шва от формы. Ниже приведено поперечное сечение пластмассовой детали, в которую красители были введены до формования, расположение прикрепленных частиц неупорядоченное, что создает расплывчатое отражение и общее рассеяние света (см. рисунок 2).

Рис. 2. Пластмассовая панель, изготовленная методом литьевого формования с окраской в процессе формования.

6) Другой проблемой, которая возникает при формовании с окраской, когда используются создающие эффекты красители, является снижение стойкости к ударным нагрузкам. Поскольку предназначенные для создания эффектов красители добавляются непосредственно в функциональную смолу, вся дверная панель или какая-либо иная деталь транспортного средства становится более уязвимой по отношению к ударному воздействию. Устойчивость снижается как функция от размера частиц красителей, предназначенных для создания эффектов. Поэтому красители с более крупными или плотными частицами оказывают более сильное неблагоприятное воздействие, нежели красители с более тонкими и мелкими частицами. Этой проблемы, очевидно, не возникает при использовании жидких красителей или экструдированных пленок, поскольку здесь имеются только покрытия на поверхности структурного компонента.

7) Покрытие при формовании с напылением представляет собой технологию, при использовании которой функциональная внешняя деталь создается литьевым формованием, а затем на нее напыляется краска, пока она находится в формовочной камере. С помощью этого метода изготавливается готовая деталь, которая по своему внешнему виду не отличается от панели из стали или пластмассы, окрашенной жидким красителем. Эта технология, состоящая из полутора этапов, имеет более короткий цикл, и она несколько дешевле двухэтапных технологий нанесения жидкого покрытия на металлические или пластмассовые детали, но экологические проблемы, связанные с использованием жидких красок, остаются прежними. Кроме того, оборудование для покрытия при формовании с напылением значительно дешевле, чем оборудование, необходимое для формования с покраской.

8) Пленки, формованные заливкой, производятся с помощью технологии многослойной экструзии, они последовательно подвергаются горячему формованию в точную форму, и помещаются в гнездо установки для реактивного литьевого формования, где функциональную смолу подвергают формованию в экструдированную пленку для создания готового продукта, который уже не нуждается в дальнейшем окрашивании и нанесении верхнего слоя. Такая технология производства пленки в процессе формования (FIT) является в настоящее время новейшей технологией, с помощью которой производители пытаются снизить объемы использования жидких покрытий. Она позволяет создавать окончательное покрытие класса А, о чем мы подробно расскажем в остальной части статьи.

Красители, создающие различные специальные эффекты, в экструдированных пленках

Существует множество различных типов красителей, предназначенных для создания цвета и эффектов, которые используются для окраски внешних деталей автомобилей. В данном разделе будут особо рассмотрены наиболее существенные типы красителей, которые используются в многослойных экструдированных пленках, имеющих решающее значение для получения поверхности класса A, которая соответствовала бы покрытию из жидкой краски.

Слюда, покрытая оксидами металлов, известна, как правило, в отрасли как перламутровый краситель, интерферированный перламутровый пигмент ли металлический/неметаллический краситель. И перламутровый, и интерферированный перламутровый краситель состоят из трех и более неабсорбирующих слоев. Ядро таких красителей составляют пластинки слюды нерегулярной формы, покрытые очень тонким слоем диоксида титана. Цвет красителя зависит от толщины такого покрытия. Неметаллические/металлические красители состоят из трех и более неабсорбирующих слоев, ядро которых также представляет собой пластинку слюды нерегулярной формы. Эти пластинки могут быть покрыты тонким слоем оксида железа или его сочетанием с оксидами других металлов для создания красителей с металлическим внешним видом и хорошей отражающей способностью с разнообразными металлическими цветами, включая медь, бронзу, красновато-коричневый цвет, серебро, золото, а также латунь. Компания Engelhard Corporation недавно представила на рынок абсолютно новую линию по производству интерферированных красителей и красителей под металл, которые называются Luminas™. У этих продуктов очень высокая степень чистоты цвета и намного более мощная цветонасыщенность по сравнению со старыми конкурирующими с ними продуктами, которые ранее доминировали на рынке.

Боросиликаты с покрытием оксидами металлов позволяют сочетать преимущества ярких цветов и интерференции продуктов на основе слюды с физическими свойствами веществ, повышающими оптические характеристики. Под торговой маркой Firemist™ компания Engelhard создала динамический продукт, который производит эффект сверкания, похожий на тот, который получается от продукта из аморфного алюмосиликатного стекла, но может также иметь дополнительные хроматические способности слюды с покрытием из оксидов металлов. К числу эффектов, которые можно получить при использовании этих продуктов относятся: многоцветная радуга, интерферентный эффект, а также металлические эффекты, сверкающие и с высокой отражающей способностью.

Металлические чешуйки: такие как алюминиевые или железные чешуйки имеются в разнообразных формах, с различной толщиной и различными размерами частиц. Эти продукты необходимы для получения отражающей способности металла при изменяющихся углах.

Оптические усилители: могут создаваться из большого количества утилизированных для повторного применения материалов, включая грубо перемолотые зеркала или стекло, аморфное алюмосиликатное стекло и порошкообразный каучук. Эти материалы при сочетании с продуктами, имеющими покрытия оксидами металлов, такими как Lumina™ и Firemist™, могут создавать на поверхности эффект наличия трехмерного красителя, или псевдо-эффект блеска там, где скапливаются более мелкие частицы красителя, а также производить впечатление присутствия трехмерных красителей с более крупными частицами. Кроме того, присутствие порошкообразного каучука может делать поверхность более мягкой на ощупь, а также придавать ей дополнительную износостойкость.

Создание экструдированных пленок с поверхностями класса А

В настоящее время исследуется много различных типов смол для данного применения. Три основных типа смол включают: иономеры, поликарбонаты и осветленный полипропилен.

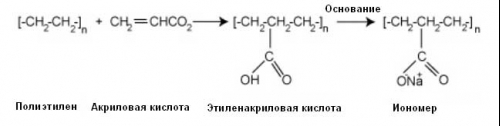

Иономер: общая классификация для смол, содержащих хаотичные ионные мостики в своей цепи. Эти материалы представляют собой очень долговечные прозрачные термопласты, которые могут обрабатываться при нормальных для термопластов температурах. Иономеры производные полиэтилена. Разветвленный полиэтилен низкой плотности сополимеризируется с акриловой кислотой для образования этилен-акриловой кислоты (EAA). EAA можно нейтрализовать литием, натрием, цинком, алюминием, магнием или барием:

Иономеры можно использовать сами по себе или в сочетании с другими смолами для обеспечения высокой устойчивости к ударному воздействию, устойчивости к истиранию и устойчивости к воздействию химических веществ для производства целого ряда потребительских и промышленных продуктов. Смолу можно обрабатывать литьевым формованием, экструзией, формованием пенопласта, горячим формованием, ее можно также использовать в качестве порошкового покрытия или преобразователя смол. К числу получаемых применений относится широкий диапазон изделий, от устойчивого к порезам мяча для гольфа и ламинированных кеглей для боулинга, до стеклянных покрытий, устойчивых к истиранию поверхностей, внешних деталей судов и транспортных средств. Иономеры исключительно прозрачны, их можно использовать вместо стекла или хрусталя. Данная смола также очень устойчива к воздействию химических веществ и масел. Когда добавляются красители, предназначенные для окраски или создания эффектов, смола становится полупрозрачной с объемными размерами, за счет ионных связей и поверхностной реактивности, эти смолы исключительно чувствительны к влажности поверхности. Для надлежащей обработки необходимы: высушивание смол в условиях вакуума, и сохранение их в лишенной влаги среде во время экструзии. Поскольку иономеры производят из полиэтилена, получаемые пленки остаются достаточно эластичными и хорошо поддаются горячему формованию даже при толщине, превышающей 0,8 мм.

Поликарбонат: представляет собой термопластическую смолу, которая создается из линейных ароматических полиэфиров угольной кислоты. Большинство товарных разновидностей производится на основе бисфенола A, который прореагировал с хлорокисью углерода (карбонилхлоридом):

Поликарбонат представляет собой еще одну очень прозрачную и жесткую смолу. Как правило, этот материал широко используется для создания линз очков, а также компакт-дисков. В отличие от иономеров, поликарбонаты обрабатываются при очень высокой температуре (290-400°С). Такие высокие температуры ограничивают использование органических красителей, и создают проблемы, когда составитель рецептур пытается подобрать соответствующие цвета для изделий с жидкой покраской и изделий из поликарбонатной пленки. Как правило, поликарбонаты плохо переносят воздействия погодных условий, у них плохая устойчивость к появлению царапин и воздействию химических веществ, но частично эти недостатки можно преодолеть за счет введения присадок или соэкструзии с какой-либо более стабильной смолой. По сравнению с иономерами, поликарбонаты сложнее подвергать горячему формованию для получения тонкой пленки из-за присущей им от природы жесткости. Благодаря его оптическим свойствам, из поликарбоната создается интенсивно окрашенная пленка. С помощью многослойной экструзии поликарбонатов можно получать поверхности класса А, которые значительно лучшего качества, чем поверхности, полученные нанесением жидкой краски.

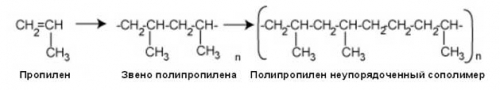

Осветленный полипропилен: представляет собой статистический сополимер, у которого основная цепочка была модифицирована для включения другого мономера, обычно, этилена:

Эта смола широко используется в упаковочной промышленности и для производства многих потребительских товаров. Она сравнительно недавно появилась на рынке многослойных экструдированных пленок для пленок внешней отделки автомобилей. Статистический сополимер обеспечивает высокую прозрачность, уменьшение жесткости и более высокую устойчивость к ударному воздействию, чем гомополимер. Сополимеры этилена также имеют более низкую по сравнению с гомополимерами температуру обработки. Хотя производство статистического полимера более затратно, чем производство гомополимера, оно обходится значительно дешевле, чем производство и поликарбонатных, и иономерных смол. Оно также дает пленку исключительно износостойкую и устойчивую к воздействию химических веществ, которая, тем не менее, не обладает блеском и оптическими свойствами, присущими другим смолам.

Дорин Беккер

http://www.omnexus.com