СИНТЕТИЧЕСКИЕ КАУЧУКИ: технологии и производство

В основе производства синтетических каучуков лежит процесс полимеризации в присутствии различных катализаторов.

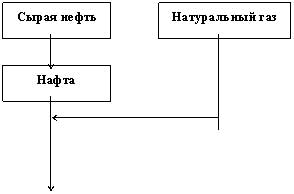

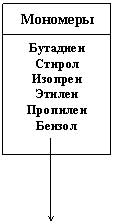

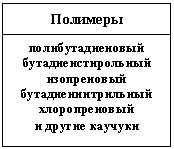

Исходным сырьем в получении каучуков является сырая нефть, которую разделяют на фракции (углеводороды определенного размера) и далее уже используют в синтезе необходимых мономеров. Мономеры используют для производства синтетических каучуков различными методами полимеризации.

Виды полимеризации

В зависимости от фазового состояния среды, в которой протекает реакция полимеризации, различают несколько видов процесса: жидкофазная, газофазная, эмульсионная и растворная полимеризация. Синтетические каучуки, полученные по разным способам полимеризации, отличаются структурой, следовательно, и свойствами.

Газофазная и жидкофазная полимеризация

Полимеризация бутадиена под влиянием металлического натрия в жидкой среде мономера была первым промышленным методом синтеза каучука. Немного позже был разработан и внедрен в промышленность газофазный метод полимеризации бутадиена. Газофазная полимеризация имела ряд преимуществ по сравнению с полимеризацией в среде жидкого мономера (жидкофазная полимеризация): щелочной металл использовался в виде катализаторной пасты, что увеличивало его поверхность. Получаемый полимер получался более однородным по качеству, производство каучука упростилось и стало более безопасным, также появилась возможность частичной механизации.

В качестве основного компонента катализаторной пасты использовались щелочные металлы: натрий, калий и литий. Наибольшее распространение получил натриевый катализатор, но получаемый каучук характеризовался недостаточной морозостойкостью и эластичностью. В присутствии лития каучук получался с меньшим содержанием 1,2-звеньев в составе полибутадиена, каучук имел лучшую морозостойкость и эластичность. При полимеризации на щелочных металлах получались полимеры с высоким молекулярным весом. Из-за возможных неоднородностей катализатора и местных перегревов реакционной массы иногда наблюдалось образование «хрящей» - твердых трехмерных образований, резко ухудшающих качество каучука.

Газофазная полимеризация применялась в 30-е годы, но после введения эмульсионной полимеризации, ее популярность резко снизилась. Сегодня газофазная полимеризация сохранилась на единичных заводах, но объем производства каучука по данной технологии очень незначителен.

Общим недостатком жидкофазного и газофазного способа полимеризации считается периодичность и невысокое качество каучука по ряду технических показателей.

Эмульсионная полимеризация

Основными преимуществами полимеризации в эмульсии перед полимеризацией в массе мономера (жидкофазной полимеризацией) заключается в том, что процесс протекает с большей скоростью и его можно организовать по непрерывной схеме. Кроме этого процесс хорошо регулируется, так как тепло реакции отводится равномерно, и получаемый полимер имеет более высокий молекулярный вес, более однороден по структуре и качеству. В зависимости от температуры, при которой протекает реакция полимеризации в эмульсии, различают высокотемпературную и низкотемпературную эмульсионную полимеризацию. Низкотемпературные эластомеры обладают более высокими физико-механическими показателями по сравнению с высокотемпературными.

Растворная полимеризация

Полимеризация в растворе обеспечивает эффективный теплообмен в массе раствора, в котором протекает реакция. Поэтому полученный полимер более однороден и обладает лучшим комплексом свойств. Применение органических растворов позволяет использовать в процессе полимеризации различные эффективные каталитические системы, с помощью которых можно осуществлять направленный синтез эластомеров, создавать высокомолекулярные соединения с заданной структурой и свойствами. Технологическая трудность при проведении таких процессов заключается в необходимости работы с катализаторами, многие из которых являются высоко реакционными соединениями, которые изменяют свойства при хранении. Использование таких каталитических систем требует тщательной подготовки и очистки мономеров и растворителей, которые используются в синтезе.

ТЕХНОЛОГИИ ПОЛУЧЕНИЯ НЕКОТОРЫХ СК

Бутадиен-стирольный каучук

Бутадиен-стирольный каучук наиболее широко используемый синтетический каучук. Этот сополимер состоит из двух мономеров: стирола и бутадиена. Базовая технология производства была изобретена в 1927 году в Германии. Активная катализаторная система сшивала молекулы мономеров, которые находились в виде водной эмульсии, и образовывала бутадиен-стирольные (α-метилстирольные) звенья. Эмульсия образовывалась под действием поверхностно-активных веществ или мыла. Данный процесс был назван эмульсионной полимеризацией.

Получение бутадиен-стирольного каучука по технологии высокотемпературной эмульсионной полимеризации

Мономеры образуют эмульсию в воде под действием поверхностно-активных веществ, и реакция протекает при температуре 50оС. При данной температуре конверсия происходит на 5-6% в час, и процесс полимеризации останавливают при 70-75%, так как более глубокая конверсия может вызвать ухудшение физических свойств. Завершение полимеризации (обрыв роста цепи) осуществляется добавлением ингибитора, таким как гидрохинон, который быстро реагирует с радикалами и окисляющими агентами.

Ингибитор разрушает любой оставшийся инициатор (катализатор) и реагирует со свободными полимерными радикалами. Не прореагировавшие мономеры затем удаляются; сначала испарением при атмосферном давлении с последующим понижением давления удаляется бутадиен, затем стирол отгонкой низкокипящих фракций водяным паром в колонне.

Дисперсия антиоксиданта добавляется для защиты продукта от окисления. При добавлении соляного раствора латекс частично коагулирует, а затем полностью коагулирует под воздействием серной кислоты. Коагулированные крупицы затем моют, сушат и упаковывают для отгрузки.

Стандартные пропорции эмульсионного бутадиен-стирольного каучука составляют следующее соотношение:

Стандартные пропорции эмульсионного бутадиен-стирольного каучука

Наименование М.ч. Бутадиен 5.00 Стирол 25.00 N-додецил меркаптан 0.50 Пероксидисульфат кальция 0.30 Хлопья мыла 5.00 Вода 180.00

При понижении температуры эмульсионной сополимеризации бутадиена со стиролом от 960С до -170С в сополимере повышается содержание 1,4-транс-звеньев с 51 до 80% и снижается содержание 1,2-звеньев. При пониженной температуре образуется менее разветвленный сополимер с меньшей полидисперсностью.

Получение бутадиен-стирольного каучука по технологии растворной полимеризации

Растворный бутадиен-стирольный каучук был произведен в небольшом количестве в 1960, когда ученые из компании «Firestone» открыли, что литий может быть использован для производства бутадиен-стирольного каучука растворным методом. Этот процесс стал популярным в поздние 1980-ые. Значительные мощности были построены в США, Европе и Японии, несмотря на уже существующие большие мощности эмульсионного бутадиен-стирольного каучука, построенные во время и сразу после Второй Мировой Войны.

Промышленный синтез бутадиен-стирольных в растворе на металлорганических катализаторах осуществляется при сополимеризации бутадиена со стиролом в неполярной среде в присутствии многофункциональных литийорганических соединений.

Полученный продукт имеет узкое молекулярное распределение, меньшее разветвление в цепи, более светлый цвет и меньшее содержание не каучуковой субстанции по сравнению с эмульсионным бутадиен-стирольным каучуком. Как результат, каучук, полученный растворной полимеризацией, имеет лучшую стойкость к истиранию, лучшую гибкость, большую способность к восстановлению после деформации и более низкое тепловыделение, чем эмульсионный каучук. В то время как прочность на растяжение, модуль, прочность на удлинение и цена оказываются сравнимыми.

Технология получения полибутадиенового каучука

Полибутадиеновый каучук производится полимеризацией бутадиена. Советские химики впервые произвели полибутадиеновый каучук в 1932 году под действием металлического натрия. Благодаря этому возникла возможность производить шины из каучука собственного производства и не зависеть от импорта. Но широкую популярность в промышленном использовании и производстве полибутадиеновый каучук получил после открытия металлорганического катализатора для полимеризации бутадиена в углеводородном растворе (50-е годы). В мировом промышленном производстве бутадиеновых каучуков применяют два типа катализаторов: на основе галогенидов титана и алюминийтриалкилов («титановая» каталитическая система) и на основе растворимых в углеводородах соединений кобальта и диалкилалюминийхлоридов («кобальтовая» каталитическая система). Также существуют каталитические системы на основе π-аллильных комплексов никеля.

Количество катализатора определяет величину средней молекулярной массы и характер молекулярного распределения получаемого полимера. Так, при низких дозировках катализатора образуются более высокомолекулярные полимеры с узким молекулярно-весовым распределением. Такой полимер, как правило, имеет высокую жесткость и неудовлетворительные технологические свойства. С повышением дозировки катализатора снижается молекулярный вес полимера и расширяется его молекулярное распределение, что положительно сказывается на технологических свойствах каучука.

1,4-цис-бутадиеновые каучуки, получаемые с применением «титановой» и «кобальтовой» каталитических систем, отличается по микроструктуре, пласто-эластическим и технологическим свойствам. «Титановый» каучук содержит 87-92% 1,4-цис-звеньев, а «кобальтовый» - 95-97%. На всех стадиях процесса полимеризации «титановый» каучук имеет узкое молекулярно-весовое распределение. При полимеризации бутадиена под влиянием «кобальтовых» катализаторов до степени превращения 40-50% полимер практически линеен и имеет узкое молекулярное распределение; с ростом цепи образуются разветвления, и полимер приобретает значительную полидисперсность. Отмечается, что в процессе обработки при малых нагрузках более податлив каучук «титановый», а при больших - «кобальтовый».

При использовании литиевого катализатора (например, бутиллития) получается полибутадиеновый каучук с низким содержанием цис-звеньев. Данный каучук относится к разряду спецкаучуков. В частности он применяется в шинной промышленности при производстве протекторов шин. Небольшое содержание данного каучука в рецептуре приводит к улучшению сцепления шины с мокрой дорогой.

Технология получения бутилкаучука

Впервые бутилкаучук был получен в США в 1937 году сополимеризацией изобутилена с небольшим количеством диенового углеводорода при низкой температуре в присутствии катализатора катионной полимеризации.

Процесс производства бутилкаучука связан с использованием низких температур (чтобы реакция началась, необходима температура -96оС). Изобутилен используется 95% чистоты и изопрен 92% чистоты.

Основная часть мирового производства бутилкаучука осуществляется растворной полимеризацией. Изобутилен и небольшое количество изопрена сополимеризуются по способу катионной полимеризации под действием хлорида алюминия в метилхлориде при -100о - -90о С. Как альтернатива, этот процесс может протекать в углеводородном растворе при той же температуре.

Технология получения этилен пропиленовых каучуков

Данные каучуки являются сополимерами этилена и пропилена (а также диена). Этиленпропиленовый каучук был впервые представлен в 1962 году в США. Его промышленное производство началось в 1963 году, используя стереоспецифичные катализаторы. Этилен пропиленовые каучуки могут быть произведены непрерывным процессом растворной полимеризации. Процесс растворной полимеризации протекает в жидком пропилене. Для сополимеризации этилена с пропиленом применяются различные каталитические системы, в том числе состоящие из алкилпроизводных алюминия (чаще всего триизобутилалюминий или диизобутилалюминийхлорид) и соединений ванадия (например, тетрахлорид ванадия, трихлорокись ванадия, триацетилацетонат ванадия) или титана. Газофазная полимеризация этиленпропиленового каучука также возможна.

Технология получения цис-1,4-полиизопренового каучука

Данный вид каучука является наиболее важным синтетическим каучуком общего назначения. Обычно его называют «синтетическим натуральным каучуком». Этот каучук является химическим аналогом натурального каучука и практически дублирует его поведение и свойства - химическая формула и структура одинакова с натуральным каучуком. Цис-1,4-полиизопрен производится полимеризацией изопрена. Впервые он был получен в 1954 году при использовании катализатора Циглера-Натта, который представлял собой тетрахлорид титана в сочетании с триалкил алюминием.

Синтетический полиизопреновый каучук был промышленно представлен в 1960 году компанией «Shell Chemical Company» под названием «Shell Isoprene Rubber». Компания «Goodyear» начала промышленное производство этого каучука в 1962 под названием «Natsyn», а «Ameripol Inc.» в 1968 году под названием «Ameripol SN». В настоящее время цис-1,4-полиизопреновый каучук представлен 14 различными видами - общего назначения, легкой переработки, высокой чистоты, маслонаполненный и в латексной форме.

С содержанием цис-1,4 - полиизопрена более чем 90%, каучук получают по методу растворной полимеризации при использовании координационных катализаторов. Изопрен полимеризуется при использовании координационных соединений-катализаторов или катализатор типа алкил лития для получения цис-1,4-полиизопрен. Цис-1,4-полиизопреновый каучук заданного молекулярного веса может быть также получен анионной полимеризацией.

Координационный катализ в основном используются как смесь триалкила алюминия/тетрахлорида титана в мольном соотношении Al/Ti около 1:1. Координационные катализаторы, используемые в производстве, нерастворимы и функционируют в виде суспензии. Они подходят для производства каучука с содержанием от 96 до 98% цис-1,4-полиизопрена.

Соединения алкил лития также важные катализаторы, используемые в производстве полиизопренового каучука. Это позволяет обеспечить контроль молекулярного массового распределения в каучуке, предотвращает гель образование и не оставляют примесей, способствующие старению резины. В отличие от координационных катализаторов, алкил литиевый катализатор растворим в воде и характеризуется отсутствием стадии завершения реакции. Полиизопрен, полученный при катализе алкил лития, имеет цис-содержание в каучуке от 92 до 95%.

Основными шагами в производстве полиизопренового каучука является подготовка и очистка сырья, полимеризация, деактивация катализатора и его удаление, регенерация растворителя, осушение и упаковка. На стадии подготовки сырья из мономера удаляются полярные соединения как вода, кислородсодержащие органические соединения, кислород и другие вещества, которые снижают активность катализатора. Активные водородсодержащие соединения и углеводороды как ацетилен, циклопентадиен и циклопентен также исключаются соответствующими процедурами очистки.

Полимеризация протекает в инертном углеводородном растворителе. Полимеризация изопрена под действием координационного катализатора протекает при 50оС, после полимеризации катализатор деактивируют. Катализатор удаляется с помощью спирта или водно-спиртовых растворов. Оставшийся растворитель после полимеризации обрабатывается паром, очищается и используется вновь. Для защиты полимера во время текущих операций и хранения добавляется антиоксидант. На финальной стадии обработки полиизопреновый каучук промывается в воде, осушается и упаковывается.

C текущей ситуацией и прогнозом развития российского рынка синтетических каучуков можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок синтетических каучуков в России».

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru