„Новая степень свободы для инноваций“

Фирма Krauss Maffei GmbH сфокусировала свою пресс-конференцию по поводу выставки K 2007 на том факте, что она является единственным в мире машиностроительным предприятием, которое владеет всеми тремя важнейшими процессами обработки пластмассы и предлагает их из одних рук. На международной ярмарке предприятие, расположенное в городах Мюнхен и Ганновер, представит различные экспонаты, при изготовлении которых технологии плотно переплетались друг с другом и были интегрированы в одной ячейке производства. Таким образом и сочетание слов „интеграция процессов“ стало ключевым для техники литья под давлением.

«В настоящее время в отрасли происходит смена парадигм,» - объясняет д-р Дитмар Штрауб, председатель правления (CEO) группы Krauss-Maffei, журналистам. Заказчики хотят получать не просто стандартные машины, а ищут партнеров для решения проблем. Это связано не только с тем, что детали становятся все более сложными, но и с постоянно уменьшающимися инженерными резервами на обрабатывающих предприятиях.

Фирма Krauss Maffei использует „единственную в своем роде структуру предприятия“ с глубокими знаниями по всем трем технологиям (технология литья под давлением, экструзия и реакционная технология), которые одновременно представляют три сферы деятельности фирмы, для того, чтобы быть для своих заказчиков партнером по решению проблем. Д-р Отто Урбанек, технический директор (CTO) фирмы Krauss Maffei, отвечающий за технику, исследования и разработку, видит, исходя из этого, даже „трехмерное технологическое пространство, которое представляет максимальную свободу для смещения границ отдельных сфер назначения“.

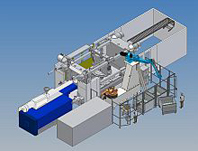

В этой ячейке производства с машиной, оснащенной поворачиваемыми платами, создаются термопластичные детали для салона автомобиля с поверхностями из высококачественного полиуретана (включая автоматизированную доработку и монтаж)

фото: KraussMaffei Berstorff

Цель: одноступенчатый процесс впрыска „One-Shot“

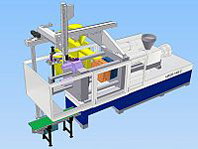

Уже при обзоре предназначенных для ярмарки K 2007 экспонатов предприятие продемонстрировало, какой потенциал заложен в интеграции процессов и, что таким путем можно находить совершенно новые решения. Таким образом, благодаря сочетанию технологий экструзии, литья под давлением и реакционной технологии, при изготовлении амортизирующего узла для автомобильной промышленности был совершен квантовый прыжок на пути увеличения производительности: время для изготовления детали составляет уже не 15 минут (как это было при изготовлении в процессе нескольких рабочих операций), а только одну минуту.

Комбинация из агрегата приготовления формовочного состава и машины литья под давлением изготавливает во время K 2007 двухкомпонентную деталь с интегрированным амортизатором колебаний

Другой пример: при полностью автоматизированном одноступенчатом процессе „One-Shot“ производится большая серийная деталь для салона автомобиля. Сокращение затрат в сочетании с высокой гибкостью производства позволяет сочетать обработку полиуретана с технологией литья под давлением при автоматизации, находящейся на самом высоком уровне. Для производства основы из термопласта используется машина с поворачиваемыми платами, во время одноступенчатого процесса в нескольких местах основа заливается полиуретаном различного цвета. Изготовителем форм и партнером по этой разработке была фирма-поставщик для автомобильной промышленности Cadence из чешского города Liberec, также участник ярмарки K 2007. Krauss Maffei подчеркивает, что деталь покидает производственную ячейку уже готовая к монтажу. Два шестиосевых робота, изготовленных фирмой Krauss Maffei наносят разделительный слой на прессформу, удаляют детали из машины литья под давлением, передают их к станции обработки и монтируют затем крепежные защелки.

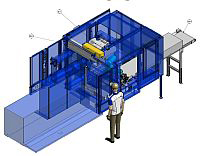

Одноступенчатый процесс представляет собой и, так называемый, процесс формования с покрытием (Clear Coat Molding CCM), благодаря которому сокращаются затраты на изготовление пластмассовых деталей, имеющих защищающее от царапин покрытие. Непосредственно в прессформе наносится лаковое покрытие толщиной менее 50 мкм, благодаря чему сложные последующие процессы больше не требуются. Фирма Krauss Maffei будет демонстрировать это совместно с разработчиком лаков, фирмой Degussa, на примере машины типа KM 80-180 CX CleanForm. С помощью робота перед литьем под давлением в прессформу дополнительно укладывается электро-люминесцентная пленка, которая перед нанесением лака и выполнением выдавливающей операции для распределения лака покрывается полиметилметакрилатом (PMMA).

Процесс формования с покрытием: с помощь этой производственной ячейки, представленной на K 2007, можно изготавливать в одноступенчатом процессе в условиях очищенного пространства устойчивые к царапинам поверхности

Полностью электрические машины типа EX

Автомобильная промышленность является одной из ключевых отраслей для фирмы Krauss Maffei. Здесь наблюдается растущая потребность в мульти-технологиях. В центре внимания изготовителя установок находятся также электрическая / энерготехническая отрасль наряду со сферой коммуникационной техники. Соответствующий экспонат для K 2007 изготавливает уплотнения для жил электрокабеля из жидкого силикона (LSR), которые прямо на машине упаковываются в пакеты. Машина типа KM80-180 EX SilcoSet является „ самой маленькой в мире полностью электрической машиной литья под давлением для жидкого силикона (LSR) с параллельными крепежными плитами“. Она обладает в эксплуатации необходимой точностью размещения и впрыска, детали из жидкого силикона (LSR), изготавливаемые таким способом, практически не имеют заусенцев.

Дополнительные импульсы для роста, согласно Krauss Maffei, поступают из отрасли фармацевтической и медицинской техники. Вторая полностью электрическая установка ориентируется на этот круг заказчиков. Машина типа KM240-1000 EX CleanForm обеспечивает массовое производство цилиндров шприцов в прессформе для 48 деталей, при этом над машиной и новым роботом Side-entry устанавливается блок Laminar-Flowbox, который создает необходимую атмосферу очищенного пространства. Полный контроль посредством видеокамер позволяет, с помощью этого комплексного решения фирмы Krauss Maffei, осуществлять безошибочное производство. Фирма Krauss Maffei хочет использовать свои ноу-хау в качестве оферента системных решений с дополнительными компетенциями в сфере экструзии, реактивной обработки, автоматизации и технологий очищенного пространства, для того, чтобы открыть в обработке литьем под давлением новые горизонты для создания инновативных деталей и экономичных процессов производства. Эта философия будет также сопровождать презентацию фирмы по случаю ярмарки K 2007.

KraussMaffei Berstorff

павильон 15, стенд A23/B24/C24

Источник:

www.kraussmaffei.com