ПОЛИМЕРЫ В ЭЛЕКТРИКЕ: специальные связывающие вещества (часть V)

Специальные связывающие вещества в электронных устройствах скрыты от нашего взгляда, и поэтому они часто не принимаются во внимание обычными людьми. Тем не менее, без них не обходится ни одно производство серийных или высокотехнологичных электронных устройств. Их универсальность в применении позволяет получать всевозможные сочетания электрических и термических свойств, что позволяет заменить металлические припои или улучшить параметры теплоотдачи в миниатюрных электронных устройствах.

Широкий диапазон применений специальных связывающих веществ включает, не претендуя на то, чтобы быть исчерпывающим, следующее:

- сотовые телефоны, миниатюрные портативные компьютеры, телевизионные игры, видео пульты и т. д.;

- цифровые бытовые устройства;

- автомобильные устройства, интегрированные инструментальные системы;

- устройства автоматизации делопроизводства;

- испытательные устройства, инструменты для проверки и т. д.

Специальные полимерные адгезивы для электронных устройств: почему они необходимы?

Полимерные связующие широко используются в электронной промышленности благодаря простоте их обработки, универсальности их применения и создающимся в итоге экономическим преимуществам. Помимо наличия таких функциональных свойств, как способность к адгезии или герметизации соединений между различными устройствами, связывающие вещества для электронных устройств должны в зависимости от условий применения:

- быть электропроводными для того, чтобы заменять металлические припои;

- обладать теплопроводностью для того, чтобы осуществлять удаление тепла, образующегося за счет функционирования современных миниатюрных электронных устройств;

- обладать изолирующими свойствами для применений общего назначения.

Полимеры по своей природе являются электро- и теплоизоляционными материалами и для того, чтобы у них появились свойства электро- или теплопроводности, необходима разработка специальных марок.

Почему следует использовать полимерные адгезивы вместо металлических припоев?

По сравнению с металлами полимеры могут давать большие преимущества:

1) для обработки:

- не нужна паяльная маска;

- большое технологическое окно;

- низкая температура отверждения: от 100 до 160°C;

- никаких отходов, никакой уборки;

- низкое напряжение при термообработке;

2) для окружающей среды:

- небольшое количество летучих органических веществ;

- никаких отходов;

- никакого свинца;

3) для проектирования;

- прекрасный мелкий шаг;

4) для свойств конечного продукта:

- уменьшение массы: один грамм полимера заменяет несколько граммов металлического припоя;

- эластичность;

- устойчивость к термомеханической усталости;

- низкие значения остаточного напряжения.

Разумеется, имеются и некоторые недостатки:

1) обработки:

- более медленные циклы обработки для термоотверждающихся смол;

- затруднена повторная обработка;

2) для проектирования:

- для некоторых адгезивов могут потребоваться неокисленные присоединяемые поверхности из-за проницаемости некоторых полимеров для влаги и кислорода;

3) для свойств конечного продукта:

- более низкая механическая прочность: риск механического повреждения при превышении прочности на разрыв (или напряжения при растяжении при пределе текучести);

- более высокое электрическое сопротивление;

- более низкая теплопроводность;

- потенциальные проблемы с окислением;

- деградация полимера в течение срока эксплуатации, которая тем сильнее, чем выше поднимается температура;

- возможное повышение электрического сопротивления во время механического и/или теплового циклов.

Что представляют собой полимерные адгезивы для замены припоя?

Наиболее распространенные проводящие связывающие вещества производят из полимера, термопласта или чаще всего термоотверждаемой пластмассы, а также чешуек металла, чаще всего серебра.

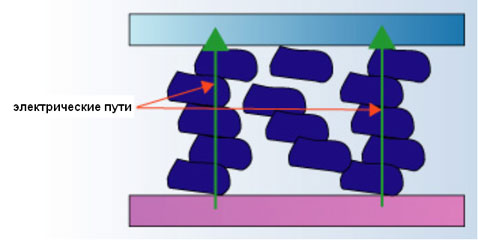

Полимеры от природы обладают изолирующими свойствами, и необходимо создавать непрерывные пути для прохождения электрического тока (рис. 1.) путем добавления достаточного количества проводящей добавки так, чтобы мог образоваться токопроводящий путь.

Рис. 1. Схематическое изображение электрических путей, через полимер, наполненный металлическими частицами.

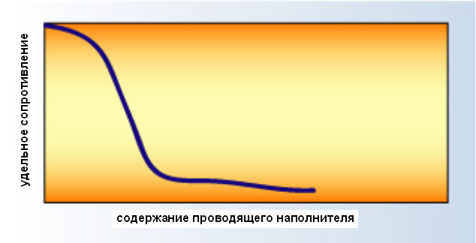

Соответственно резко снижается удельное электрическое сопротивление при достижении порогового количества хорошо диспергированных проводящих добавок, как можно видеть на рисунке 2.

Рис. 2. Удельное сопротивление по отношению к уровню содержания проводящего наполнителя.

Для каждого металла свойства зависят от:

- состава (морфологии поверхности и химического состава, подготовки поверхности);

- окисления;

- коэффициента сжатия;

- нагрузки;

Но адгезия также зависит и от других параметров, таких как:

- применяемых материалов;

- присоединяемых поверхностей;

- отверждения...

Таблица 1. Воздействие некоторых параметров на основные характеристики проводящих адгезивов.

Свойство | Основной параметр | Прочие параметры |

| Технологичность | ||

| Вязкость | Связывающее вещество | Уровень содержания наполнителя, размер и форма частиц |

| Скорость отверждения | Связывающее вещество | |

| Температура отверждения | Связывающее вещество | |

| Срок хранения | Связывающее вещество | Условия хранения |

| Возможность нанесения печати | Связывающее вещество | |

| Возможность повторной обработки | Связывающее вещество | |

| Электрические свойства | ||

| Удельное объемное сопротивление | Металл, размер и форма частиц, содержание наполнителя | Обработка |

| Стабильность соединения | Связывающее вещество | Связывающие свойства, условия эксплуатации |

| Электрическая стабильность | Связывающее вещество | Связывающие свойства, условия эксплуатации |

| Адгезия | ||

| Прочность склеивания | Связывающее вещество, применение | Связывающие свойства, условия эксплуатации |

| Сохранение соединения | Связывающее вещество | Металлы наполнителя и связывающие вещества |

| Свойства припоя | ||

| Ковкость | Связывающее вещество, степень отверждения | Уровень содержания наполнителя |

| Твердость | Связывающее вещество, степень отверждения | Уровень содержания наполнителя |

| Модуль упругости | Связывающее вещество, степень отверждения | Уровень содержания наполнителя |

| Прочность на разрыв | Связывающее вещество, степень отверждения | Уровень содержания наполнителя |

| Механическая стабильность | Связывающее вещество | Уровень содержания наполнителя, условия эксплуатации |

| Температура перехода в стеклообразное состояние | Связывающее вещество, степень отверждения | |

| Теплопроводность | Свойства и уровень содержания наполнителя | Связывающее вещество |

| Коэффициент теплового расширения | Связывающее вещество | Наполнитель |

| Окисление наполнителя | Связывающее вещество | Металл |

| Окисление связывающего вещества | Связывающее вещество | Связывающее свойство |

Функции, которые выполняют связывающие вещества и металлические наполнители, очень различаются, иногда они антагонистичны, а иногда они взаимно дополняют друг друга. Металлы, из которых изготовлены соединяемые устройства, также играют важную роль. В таблице 1 показано воздействие некоторых параметров на основные характеристики проводящих связывающих веществ.

Серьезное препятствие: окисление наполнителя и связывающих веществ

Как правило, полимеры являются плохими барьерами для кислорода, а некоторые допускают проникновение влаги, что облегчает окисление металлического наполнителя и металла припоя. К сожалению, оксиды металлов в целом электроизолирующие вещества. Последствия окисления соединяемых поверхностей и металлического наполнителя могут быть серьезными:

- отказы электрической аппаратуры;

- механическое нарушение сцепления;

- проблемы с устойчивостью соединения;

- утрата сцепления связывающих веществ;

- утрата сцепления частиц.

В таблице 2 продемонстрирована универсальность электропроводящих связывающих веществ, позволяющих иметь широкий выбор условий обработки и свойств конечного продукта.

Таблица 2. Примеры свойств электропроводящих адгезивов с серебром в качестве наполнителя.

Свойства | Полимеры | ||

| BMI | Эпоксидная смола | BMI | |

| Вязкость, циклов в с | 7000-12000 | 7500-52222 | 8500-9000 |

| Срок эксплуатации, ч. | 150 | 165 | 180 |

| Время отверждения, мин. | 15 | 10 | 15 |

| Модуль упругости, МПа | 0,3-2,6 | ||

| Температура стеклования, °C | 1-3 | 2-4 | 1-3 |

Теплопроводные связывающие вещества

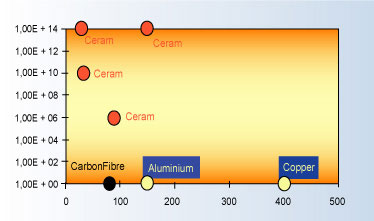

Как видно из рисунка 3:

- металлы обладают тепло- и электропроводностью;

- полимеры являются тепло- и электроизолирующими;

- керамические материалы теплопроводны, но обладают электроизолирующими свойствами;

- углеволокно, в большей или меньшей степени, обладает тепло- и электропроводимостью.

Рис. 3. Удельное электрическое сопротивление относительно теплопроводности керамики, углеволокна и металлов.

Соответственно, керамические материалы добавляют в полимеры для улучшения теплообмена, но, с другой стороны, их присутствие может привести к ухудшению механических свойств, таких как: прочность, модуль упругости, реакция на ударное воздействие.

В полимерном компаунде увеличение теплопроводности зависит от:

- химической природы керамического материала: у каждого из них есть своя специфика воздействия;

- гранулометрического состава: каждый керамический материал поступает на рынок со своими размерами компонентов;

- морфологии: каждый керамический материал поступает на рынок со своей формой компонентов;

- уровня добавления керамического материала;

- технологических параметров керамического материала.

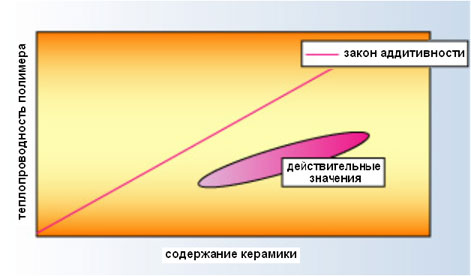

К сожалению, теплопроводность компаунда далека от прогнозируемых значений, которые она должны была бы иметь по закону аддитивности (рис. 4.).

Рис. 4. Теплопроводность полимера относительно уровня содержания керамического наполнителя.

В таблице 3 даны некоторые примеры теплопроводных и электроизолирующих адгезивов.

Таблица 3. Теплопроводные и электроизолирующие адгезивы.

Материал | Теплопроводность, Вт/мК | Удельное сопротивление, Ом/см | Модуль упругости, МПа | Температура стеклования, °C |

| нитрид алюминия | 1-1,5 | >109 | 2500 | 180 |

| 1-1,5 | >109 | 2000 | 150 | |

| 1-1,5 | >109 | 2500 | 100 | |

| 1-1,5 | >109 | 3500 | 50 | |

| 1-1,5 | >109 | 400 | 25 | |

| 1-1,5 | >109 | 2800 | 16 | |

| оксид алюминия | 0,5-1 | >109 | 2500 | 180 |

| 0,5-1 | >109 | 2000 | 150 | |

| 0,5-1 | >109 | 2500 | 100 | |

| 0,5-1 | >109 | 3500 | 50 | |

| 0,5-1 | >109 | 400 | 25 | |

| 0,5-1 | >109 | 2800 | 16 | |

| нитрид бора | 8-10 | >109 | 2000 | 150 |

| 8-10 | >109 | 400 | 25 | |

| Вязкость, циклов в с | Срок эксплуатации, ч. | Время отверждения, мин. | Модуль упругости, МПа | Температура стеклования, °C |

| 50000 | 0 | 120 | 4600 | 95 |

| 30000 | 10 | 150 | 4000 | 49 |

| 8100 | 24 | 45 | 3670 | 68 |

| 7000 | 48 | 5 | - | 85 |

Обладающие электрической и тепловой проводимостью адгезивы составляют конкуренцию металлическим припоям, благодаря множеству преимуществ, которые они дают в области обработки, проектирования, охраны окружающей среды, снижения окончательных затрат и улучшения свойств готовой продукции, главным образом, параметров эластичности и усталости. Тем не менее, для того, чтобы воспользоваться этими преимуществами, необходимо адаптировать проектирование и технологии обработки.