ЛАЗЕРНАЯ МАРКИРОВКА ПЛАСТМАСС

Данная статья посвящена специальной методике внешней отделки. В ней рассказывается о новых технологиях получения сильного контраста и беспрецедентной скорости лазерной маркировки.

Последние достижения в области материаловедения, новейшее лазерное оборудование и программное обеспечение – все это заставляет задуматься о том, что лазерной маркировке пора заменить традиционные методы струйной печати. Достоинствам лазерной маркировки и механике оборудования посвящено множество статей. В данной статье рассказывается о том, как получить результат с точностью в пределах Six Sigma.

Методология Полного Решения

Методология полного решения, при использовании которой можно получить маркировку с точностью в пределах Six Sigma, должна учитывать важнейшие факторы: 1) материаловедение, 2) главные операции формования, 3) лазерную технологию и 4) интеграцию систем. Лазеры на иттрий-алюминиевом гранате с неодимом (Nd:YAG-лазеры), работающие на длине волны 1064 нм, в ближней ИК-области спектра, идеальны для проведения тепловых химических реакций на поверхностях полимеров, в результате чего создается стойкая, высококонтрастная и цветная маркировка. Главной темой данной статьи является лазерная маркировка, в которой используется алюмоиттриевый гранат.

Материаловедение

Полимеры, на которые можно нанести маркировку лазером, представляют собой материалы, поглощающие лазерное излучение и преобразовывающие его из световой энергии в тепловую. Так как большинство полимеров не обладают поглощающими свойствами при 1064 нм, специалисты используют добавки и наполнители, которые усиливают изменение цвета (пиролизацию) при воздействии лазерной энергией. Химия материалов, с помощью которой получают высококонтрастную и цветную лазерную маркировку, является одновременно и искусством, и наукой. В противоположность общепринятому мнению, в природе не существует одной лазерной добавки, которая решает все проблемы маркировки. В зависимости от того, какой необходим контраст при маркировке, используются самые различные химические составы и лазерные параметры. На рисунке 1 изображены: кнопка клавиатуры, темная маркировка на светлом фоне (слева); логотип компании, светлая маркировка на темном фоне (в центре); сделанный на заказ брелок для ключей золотого цвета с одноцветной двойной рамкой (справа).

Рис. 1. Примеры лазерной маркировки.

Особый интерес представляют два вида поверхностных реакций. Во-первых, после того как поглощенная энергия поднимет локальную температуру материала вокруг места поглощения до степени, достаточной для начала термической деструкции полимера, начинается процесс обугливания. Хотя это может привести к сгоранию полимера в присутствии кислорода, ограниченная подача кислорода внутрь подложки приводит к обугливанию полимера, в результате чего появляется черная или темная метка.

Во-вторых, когда локальная температура полимера вокруг места поглощения поднимается в достаточной степени, полимер начинает вырабатывать газы посредством процессов горения или парообразования, начинается процесс образования вспененной массы. Сами горячие газы окружаются расплавленным полимером и расширяются, образуя пузыри, которые могут лопнуть на поверхности материала, в результате чего появляются кратеры или канавки. Если энергию лазера контролировать, то пенообразование может привести к появлению пузырей, рассеивающих свет таким образом, что создается высококонтрастная маркировка.

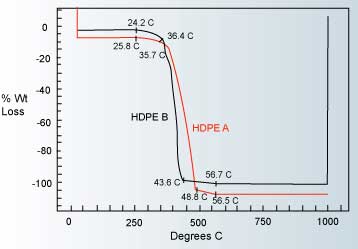

Лазерные составы не бывают токсичными, они не могут негативно повлиять на внешний вид изделий, физические или функциональные свойства. Они должны поглощать достаточно лазерной энергии, чтобы повышать локальную температуру полимера до высокого уровня, чтобы в полимере начался процесс обугливания или пенообразования, в результате которых создается маркировка. Эта температура может быть различной в зависимости от полимера, даже внутри одного семейства полимеров. На рисунке 2 изображается схема термогравиметрического анализа для двух полиэтиленов высокой плотности. У двух полимеров различные температуры термальной деструкции - процесса, в результате которого создается лазерная маркировка. Чем выше температура полимера, тем больше потребуется лазерной энергии, сильнее уменьшится скорость маркировки или больше понадобится поглощающей добавки для получения аналогичного внешнего вида маркировки.

Рис. 2. Схема термогравиметрического анализа для двух полиэтиленов высокой плотности.

Одним из последних достижений в области материаловедения стал краситель для лазерной маркировки Mark-it™ корпорации Engelhard Corporation. Эта добавка представляет собой краситель на основе оксида олова, активированного сурьмой; она легко рассеивается в полимерах и системах жидких красителей. Компании Engelhard и The Sabreen Group, Inc. начали тесно сотрудничать для того, чтобы предоставить пользователям значительные преимущества при использовании изделий. Краситель Mark-it™ первым получил одобрение Управления США по контролю за продуктами питания и лекарствами (FDA) на использование в процессах маркировки с YAG-лазером для создания темных маркировок (после добавления дополнительных добавок также возможно изготовление светлых маркировок). Продукт получил одобрение FDA на использование при содержании до 0,5% в полиолефинах, которые контактируют с продуктами питания. На рисунке 3 показаны примеры использования: полиолефиновые крышки для бутылок с напитками без внутренней облицовки, пластиковые бутылки с особыми декоративными перламутровыми эффектами, и метки из нейлона/уретана для идентификации животных.

Рис. 3. Примеры использования маркированных полимеров.

Промышленные специалисты, работающие в компаниях по поставке сырья, производству химических составов и добавок, соединений, а также в компаниях-производителях лазеров, признают необходимость внедрения качественных решений для своих заказчиков в этой быстро развивающейся технологии. Представитель компании TICONA, производителя селкон-ацетальных сополимеров, поддающихся лазерной маркировке, заявляет: «TICONA объединилась с The Sabreen Group, чтобы оптимизировать процесс лазерной маркировки ацеталей. Совместные усилия наших компаний позволяют интегрировать полимеры, добавки, лазеры и программное обеспечение для улучшения результатов маркировки, одновременно сохраняя все свойства материала. Этот новый подход системы к лазерной маркировке обеспечивает проектировщиков изделий несмываемыми, высококонтрастными буквенно-цифровыми индикаторами и графическими изображениями, не жертвуя свойствами материала базового полимера. С его помощью также можно значительно сократить расходы на изделие в сравнении с традиционной печатью».

Для получения качественной маркировки темного цвета на светлом фоне, белого цвета на темном фоне или цветной лазерной маркировки, необходимо расширить познания в области материаловедения и его взаимодействия с лазерными параметрами. В зависимости от полимера, для сохранения соотношения цветов используются различные усиливающие добавки в сочетании с соответствующими красящими веществами. После завершения работы в области материаловедения будут известны параметры оптики для YAG-лазера, длины волн, требования по питанию и скорость, что позволит создать точные технические требования для поставки лазерного оборудования.

Главные Операции Формования

После завершения работы с «оптимизированным под лазер» материалом (в том числе установление оптимальных параметров контраста, тональности цвета и настроек лазера), следующим этапом является проведение пробного формования с использованием рабочей производственной пресс-формы при соответствующем коэффициенте понижения. Данный этап критически важен для равномерного рассеивания и распределения оптимизированной лазером цветовой матрицы. После формования рабочие компоненты изделия маркируются лазером для подтверждения первоначальных результатов. Одна из методик заключается в программировании лазера с направляемым пучком на постоянную маркировку (сканирование) всей поверхности изделия. На рисунке 4 изображается (слева направо) пишущая ручка, изготовленная методом литья под давлением, на которой сделана цветная лазерная маркировка золотого цвета на черном фоне (слева); на двух изображениях, помещенных в центре, показано слабое распределение цвета; справа – отличное равномерное распределение.

Рис. 4. Проверка правильности выбора параметрав.

Лазерное Оборудование

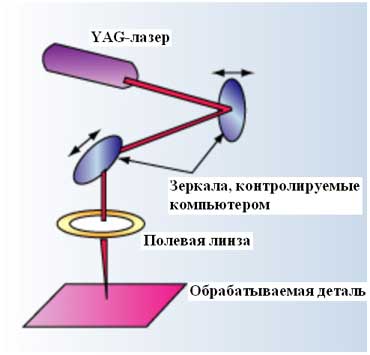

В устройствах лазерной маркировки на основе Nd:YAG-лазера с направляемым пучком (дуговая лампа и диодные источники света) используются зеркала, устанавливаемые на высокоскоростные гальванометры под управлением компьютера для направления лазерного пучка через поверхность, подлежащую маркировке. Это в значительной степени похоже на процесс письма с помощью ручки и листа бумаги. Гальванометры, по одному на осях Y и Х, обеспечивают передвижение пучка внутри поля маркировки. Механизм плоской полевой линзы фокусирует лазерное излучение для того, чтобы получить высокую плотность энергии на поверхности подложки. На рисунке 5 изображена оптическая система переноса пучков, использующая контролируемые компьютером гальванометры.

Рис. 5. Оптическая система нанесения лазерной маркировки.

Каждый YAG-лазер с направляемым пучком уникален. Оборудование и программное обеспечение, которые производитель лазера внедряет в свои системы, обуславливают значительные различия в качестве и скорости процесса маркировки. Главной характеристикой является плотность энергии (Вт/см2) на поверхности маркировки (которая отличается от необработанной энергии лазера).

Энергия лазерного пучка имеет важнейшее значение для производительности маркировки. Производители могут поставлять лазеры в виде многорежимных, TEM00 (волны типа ТЕМ) и любых промежуточных систем, включая механизмы, производящие пучок излучения с модовой структурой низкого порядка. Эти выходящие моды связаны с такими факторами, как расходимость пучка и распределение энергии по диаметру лазерного пучка. Лазеры с модой низкого порядка и ТЕМ00 особенно хорошо подходят для высокоскоростной векторной маркировки буквенно-цифровых символов за один проход, сплошных шрифтов true-type и сложной графики благодаря своей способности получать небольшую сфокусированную точку на очень узкой строке с четко очерченными краями.

Плотность энергии представляет собой функцию размера зоны воздействия сфокусированного лазерного пучка. Размер зоны воздействия сфокусированного лазерного пучка для любой линзы с фокусным состоянием и длиной волны лазера – это функция расходимости лазерного пучка, которая контролируется конфигурацией лазера, размером отверстия выбора моды и увеличением апколлиматора (upcollimator) (расширителя пучка). Частота повторения импульсов (через акустооптический модулятор) и пиковая плотность мощности являются критически важными параметрами при создании маркировки и получении оптимального контраста и скорости. Наивысшая мощность и низкая частота быстро повышают температуру поверхности, выпаривая материал с одновременной передачей минимального количества тепла в подложку. При повышении частоты повторения импульсов, пониженная пиковая мощность производит минимальное выпаривание, но проводит больше тепла. Критически важным фактором также является скорость пучка.

Программное обеспечение по контролю лазера имеет не меньшее значение, чем любой аппаратный компонент системы маркировки. Расширенные программно-реализованные алгоритмы позволяют развивать беспрецедентную скорость. Те, кто слабо разбирается в лазерной маркировке, иногда неверно называют системы лазерной маркировке с направленным пучком (настольными) принтерами. На самом деле, они представляют собой плоттеры. Лазер не размещает отдельные пиксели для изготовления буквенно-цифровых знаков или графики, а наносит линии, что больше похоже на письмо с помощью ручки и листа бумаги. Независимо от того, какой вводный формат файла первоначально использовался для создания объектов лазерной маркировки, она, в конечном счете, всегда сводится к самой своей простой форме, набору векторных линий, которые необходимо нанести головкой сканера и маркировать лазером. Комплексные форматы вводных файлов, которые часто используются инженерами-конструкторами, не обязательно приводят к созданию векторной лазерной маркировки наивысшего качества (или достижению самой высокой скорости). Всестороннее понимание области материаловедения, работы главных операций формования и лазерного оборудования/ программного обеспечения имеет большое значение для получения оптимальной реакции на поверхности полимера, качества маркировки, контраста и высокой скорости работы. На рисунке 6 показано стереомикроскопическое изображение векторной маркировки комплексной графики белым цветом на черном фоне, которая демонстрирует хорошо сделанные линии и резкие границы.

Рис. 6. стереомикроскопическое изображение векторной маркировки комплексной графики белым цветом на черном фоне.

Интеграция Систем

Последним этапом стратегии полного решения является интеграция оборудования для лазерной маркировки в систему обработки материалов. В любой конфигурации меры безопасности при работе с лазерами должны соответствовать стандартам ANSI Z136.

Во все большем числе отраслей струйная печать заменяется лазерной маркировкой. Одним интересным примером является непрерывное нанесение лазером рекламных маркировок на внутреннюю сторону крышек для бутылок с напитками, не имеющих внутренней облицовки и содержащих полиолефиновые материалы, оптимизированные для лазера. По словам Лео Генри, президента Desco Equipment Systems Corporation, его корпорация производит системы, готовые к немедленному применению, которые способны маркировать 1200 крышек в минуту. На каждую крышку наносится четырехстрочная серия символов из 30 буквенно-цифровых знаков высотой 2 мм.

Бесконтактная маркировка с помощью лазера на иттрий-алюминиевом гранате представляет собой уникальное сочетание универсальности, скорости, стабильности, качества и часто более низких производственных расходов в сравнении с другими методиками печати. Технологические решения, рассмотренные в настоящей статье, обладают очень перспективными преимуществами в областях, в которых применяются, помимо прочего, акрилонитрил-бутадиен-стирол, ацеталь, нейлон, поликарбонат, полиолефины, полибутилентерефталат, полифениленсульфид, полистирол, поивинилхлорид, термопластичный полиуретан, термопластичные полиолефины и многое другое.

Скотт Р. Сабрин – основатель и президент The Sabreen Group Inc.

http://www.omnexus.com