АБС – полимер для автомобилестроения

Акрилонитрилбутадиеновый пластик (АБС-пластик) является продуктом сополимеризации акрилонитрила, бутадиена и стирола, то есть модификацией ударопрочного полистирола. Оптимальное сочетание акрилонитрильных и бутадиеновых звеньев с фрагментами стирола обеспечивает АБС эластичность и необходимую ударопрочность, что делает его одним из самых востребованных пластиков для производства сложных формованных изделий с высокой степенью вытяжки.

По своим техническим характеристикам (прочность, коррозионная стойкость, легкость и др.) они успешно конкурируют, в первую очередь с металлом и стеклом при производстве автомобилей. Из АБС-пластика и композиций на его основе производятся детали интерьера и экстерьера автомобиля. Сюда относятся панели, каркасы, щитки панелей приборов, обрамление окон, облицовка дверей и другие детали салона, решетки радиатора, колпаки колес, корпуса фонарей и наружных зеркал, горловина воздухозаборника, облицовка дверей, бампер и др. Мировые производители автокомплектующих приходят в Россию

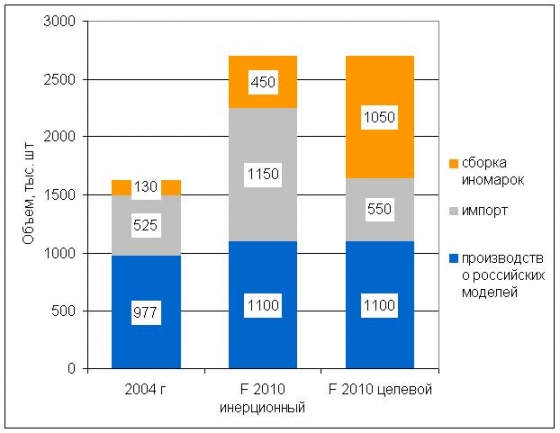

Прогноз развития этого сегмента в настоящее время связан исключительно с открытием своих производств в России зарубежными автоконцернами. Перенос производств в регионы является общемировой тенденцией. Можно предположить, что рано или поздно большинство иномарок, реализуемых в России, будет собираться в нашей стране. Вопрос заключается в продолжительности этого процесса. Министерство экономического развития и торговли РФ (МЭРТ) предлагает к исполнению целевую программу развития российского автопрома в 2005-2010 гг., которая направлена на стимулирование зарубежных автопроизводителей к открытию сборочных производств в России. МЭРТ рассматривает два варианта развития ситуации. Первый – сохранение уже работающих сборочных производств, второй – приход новых автоконцернов. Прогноз развития российского автопрома МЭРТ РФ

Главным препятствием на пути автопроизводителей является отсутствие в России обслуживающих производств, например, производство качественных комплектующих. Из-за этого практически все детали для своих автомобилей, собираемых во Всеволожске, Ford завозит из-за рубежа. А французская Renault даже отказалась от льгот по уплате таможенных пошлин из-за опасений не достичь необходимой для этого 50%-ной локализации производства.

Основная же причина отсутствия в России мировых производителей автокомплектующих заключается, прежде всего, в недостаточном уровне спроса. Западные автоконцерны еще не могут обеспечить своих смежников крупными заказами. Но скоро ситуация может измениться, если вслед за Ford, GM и Renault в Россию придут Toyota, Nissan и Volkswagen. Тогда объемы собираемых иномарок вырастут в разы, и как следствие возрастет спрос на качественные автокомпоненты, производство которых может стать рентабельным. Производители комплектующих уже готовятся к этому и начали поиск площадок под свои заводы. Первым из них в Россию, скорее всего, придет Denso.

Японский концерн Denso, который специализируется на производстве деталей для автомобилей, объявил о строительстве завода в Ленинградской области. Японская компания с годовым оборотом в 4,5 млрд. долл. Заинтересовалась российским рынком почти сразу после того, как основной потребитель ее продукции – Toyota – объявил о намерении построить свой завод в России.

Таким образом, более вероятным сценарием является приход зарубежных автопроизводителей в Россию, а следом за ними и производителей автокомплектующих. Возможно, этот процесс несколько затянется во времени. Но, все же можно предполагать, что он состоится. Приход в Россию производителей автокомплектующих соответственно вызовет спрос на сырье.

В контексте происходящих в данный момент событий на российском авторынке можно утверждать, что развитие российской автомобильной промышленности будет складываться по второму варианту прогноза МЭРТ. В данном случае рост производства отечественных автомобилей за прогнозируемый период составит около 13%, при этом среднегодовой темп прироста будет находиться на уровне 2% в год. Объем же иномарок собранных на территории РФ вырастет более чем в 8 раз, при этом среднегодовой темп роста составит 51%. Табл. 1. Прогноз развития производства автомобилей в РФ, подготовленный МЭРТ РФ

| | 2004 г. | 2008 г. | 2010 г. | | Объем продукции автомобилестроения, млрд. руб. | 421 | 780 | 960 | | - по легковым автомобилям, тыс. шт. | 1110 | 1400-1650 | 1700-1900 | | - по автобусам, тыс. шт. | 75,7 | 78-80 | 82-85 | | - по грузовым автомобилям, тыс. шт. | 202,2 | 260-275 | 275-310 | | Выпуск автомобилей новыми сборочными предприятиями, тыс. шт. | 129 | 360-500 | 1000-1100 |

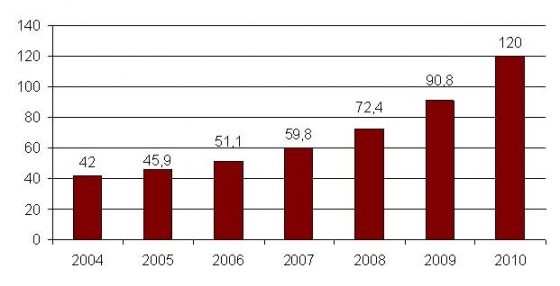

Открытие новых производств вызовет спрос на сырье

Развитие же отечественных производств комплектующих вызовет спрос на сырье, в частности на АБС-пластик. Потребность в АБС-пластике к 2010 г. увеличится почти в три раза, при этом среднегодовой темп прироста его потребления составит 23%. Наибольшие темпы роста спроса на АБС-пластик придутся на 2008-2010 гг. Данные тенденции связаны как с развитием российской автомобильной промышленности (в частности с выходом иностранных производителей на российский рынок), так и становлением российских производств автокомплектующих.

В целом на российском рынке АБС-пластика ожидается смещение потребления в сторону автомобильной промышленности – доля данной потребляющей отрасли к 2010 г. составит около 65%.

Прогноз развития отечественного рынка АБС-пластика, тыс. т.

Отечественные производители сырья отстают от спроса

Существующее в настоящее время в России промышленное производство АБС-пластика – ОАО «Пластик» – было создано в 1973 г. по технологии, закупленной у фирмы «Asahi Chemical International, LTD» (Япония). Она основывается на использовании эмульсионного способа производства АБС-пластика.

Начиная с 1993 г. на ОАО «Пластик» была проведена модернизация имеющегося оборудования по производству АБС-пластика с целью наращивания мощностей. Работы велись достаточно тяжело в условиях общего спада производства.

В 2005 г. на обновление и модернизацию оборудования ОАО «Пластик» направило 240 млн. рублей. В частности, модернизируется парк литьевого оборудования, до конца года в полном объеме должна быть выполнена программа приобретения новых литьевых машин на условиях лизинга.

Мощность установки по производству АБС-пластика, установленной на ОАО «Пластик» составляет 23 тыс. т. в год. Мощность линии по производству композиционных полимерных материалов составляет 7,2 тыс. т. в год. Эта линия включает в себя такое немецкое оборудование, как экструдер фирмы «Rokschtedt», линии сушки, подачи и дозирования фирмы «Werner Koch Maschinentehnik GmbH», и расфасовки гранулированного пластика фирмы «Librawerk Maschinenfabrik GmbH».

В настоящее время, с приходом на внутренний рынок материалов, ведущих мировых производителей («Laxness», «Dow», «GE Plastics», «BASF»), АБС-пластики производимые на ОАО «Пластик», теряют свою конкурентоспособность. Поэтому, несмотря на значительный объем импорта, производство АБС-пластика на ОАО «Пластик» загружены лишь наполовину.

В 2008 г. завод ОАО «Нижнекамскнефтехим» должен запустить производство АБС-пластика мощностью 60 тыс. т. в год. Это будет единственное в России конкурентоспособное производство АБС-пластика. Других проектов по выпуску данного полимера в настоящее время не разрабатывается. Таким образом, в 2010 г. спрос на АБС-пластик на российском рынке практически в два раза превысит объем внутреннего предложения. |