Упомянутое «достижение» в 2007 г. уступает доперестроечным цифрам почти в 5 раз (750 тыс.т/год) и становится все ближе к уровню 50х годов в канун подъема в стране «Большой химии». Доля этой подотрасли, некогда ведущей в системе Минхимпрома СССР, сегодня упала до очень низкого уровня – 2,5% в структуре химического комплекса страны. Загрузка мощностей в среднем по России находится в пределах 40-60% (в Белоруссии ок. 80%), а величина износа оборудования - более 60-80%. Коэффициент обновления производственных фондов снизился с 4% в 1990 г. до 0,8% в 2004г. и это при минимально необходимом сейчас 12-15% в год. Заметно снижается доля производства химических волокон на предприятиях нашей подотрасли (бывшее «Союзхимволокно»), перекочевывая постепенно внутрь различных компаний текстильной и легкой промышленности - в г. Сыктывкар (ОАО «Комитекс»), в г. Новая Майна (ОАО «Номатекс»), в г. Челябинск (ООО «Си-Айрлайд») и мн.др.. В то же время прекратили полностью работу крупные производства в г.г. Балаково, Красноярске, Кемерово, Барнауле, Рязани, Тюмени, частично в Курске (ПЭФ волокно), Щекино (ПА корд), Волжске (нить спандекс) и др. Когда-то, лет 20-25 тому назад, занимая 1ое место в мире (!) по выпуску вискозного корда, сегодня в РФ вискозные нити, в т.ч. текстильные, вообще не производят. К слову, на территории бывшего СССР вискозные комплексные нити производят лишь в Беларуси: в Могилевском ЗИВе (текстильные) и немного в РУП «Светлогорское ПО «Химволокно» (технические и кордные). По сравнению с 2006г. сократился объем производства ацетатной нити в ОАО «Химволокно» (г. Серпухов); ПА текстильной нити – в ЗАО «Курскхимволокно»; ПА технической и кордной нитей – в Щекинском ОАО «Химволокно» и ЗАО «Курскхимволокно»; ПА кордной ткани – в ООО «Химволокно Амтел-Кузбасс», ОАО «Сибур-Волжский; ПАН волокна – в ООО «Саратоворгсинтез», ПП технической нити – в «АС-Пресс» (г. Краснодар) и др., ПП волокна – в ООО «Комитекс» (г. Сыктывкар), ПП пленочной нити – в ООО «Балаковский ЗВМ» и др. В 2007г. увеличили выпуск продукции: ОАО «Сибур-Волжский» (ПА текстильная, кордная и техническая нити); ОАО «Тверской Полиэфир» (ПЭФ пневмотекстурированная нить); ОАО «Комитекс» и ОАО «Номатекс» (ПЭФ волокно); ООО «Селена-Химволокно» в Карачаево-Черкессии (ПЭФ волокно); ЗАО «Сертов», г. Серпухов (ацетатный сигаретный жгутик); ОАО «Каменскхимволокно» и ОАО «Ковротекс», г. Димитровград (ПП ковровая нить); ОАО «Номатекс» (ПП волокно); ООО «Сибур-Геотекстиль» (ПП спанбонд) и некоторые другие. Не менее сложная обстановка у наших потребителей в текстильной промышленности, которую, по словам Президента РФ Д.А. Медведева, «… по сути, чуть ее не потеряли» [14]. Износ основных фондов текстильной и легкой индустрии превышает 50%. В структуре внутреннего потребления в 2007 г. существенно возросла доля импорта химических волокон и нитей – до 65% (более 200 тыс.т/год). Лишь около 20% российского рынка тканей, ниток и одежды приходится на отечественного производителя. Еще треть – официальный импорт, остальное – нелегально ввозимые плоды труда китайских и турецких умельцев. В результате из-под налогов ежегодно уводится 650 млрд.рублей [15]. В целом, теневой (контрафактный) сектор производства товаров легкой промышленности на российском рынке составляет почти половину продаж.

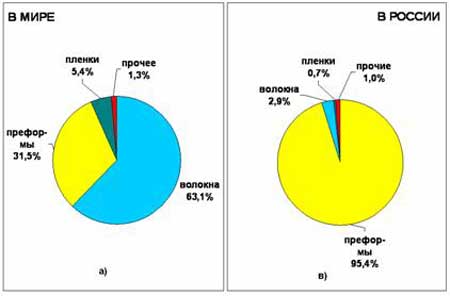

Рис.6. Структура потребления ПЭТ в 2007 г.: а – в мире; б – в России.

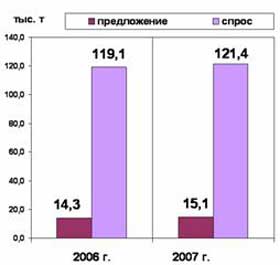

Рис. 7. Спрос и предложение на российском рынке полиэфирных волокон и нитей, нетканых материалов (из ПЭТ-гранулята) (темпы роста 2007/2006; производства – 105,6%; спроса – 101,9%). Мы неоднократно (везде, где только было пристойно) сообщали о безобразной ситуации в России с производством ПЭФ волокон и нитей, о ненормальной, резко отличной от мировой структуре потребления ПЭТ [16], где доля волокон составляет 2,9 и 63,1% соответственно (рис.6.), т.е. почти в 20 раз отечественная экономика оказалась «умнее» зарубежной, а на самом деле, скорее наоборот, - безграмотнее!! Не оглядываясь на мировой опыт [22], где сложилась устойчивая тенденция – избыток мощностей бутылочного ПЭТ по отношению к спросу (с 2003 г. переизбыток ПЭТ увеличится с 2,5 млн.т до 5 млн.т к 2009г., что составит 34% от спроса) - российские предприниматели продолжают наращивать мощности по этой продукции, планируя довести их до уровня 680 тыс.т/год в 2010г., заведомо создавая ее избыток. И при этом становится ясно, что отечественные ПЭФ волокна и нити мы еще долго в России не увидим, расходуя все сырьевые ресурсы на бутылки и обрекая тем самым собственную текстильную промышленность на импортную зависимость и одновременно ведя страну к экологическому кризису. Не пора ли обратить внимание на Китай – общепризнанного мирового лидера в области производства и потребления всех видов полиэфиров, где в последние 3 года спрос на пищевой ПЭТ стабилизировался на одной отметке – 1,9 млн.т/год, а рост его выпуска способствует лишь увеличению экспорта, в т.ч. и в Россию [16] – доля Китая в структуре российского импорта ПЭТ в I полугодии 2008г. резко поднялась до 54,42%, в то время как доля Ю. Кореи упала до 40,51% [27]. Можно ли разве представить, чтобы в Китае, США или какой-нибудь цивилизованной стране, где предложение на ПЭФ волокна отстает от спроса в 8 раз (рис.7), основное сырье – ПЭТ расходовалась бы на продукцию, чреватую для государства перепроизводством и сиюминутной пользой. Поэтому, по крайней мере, странными выглядят планы ООО «Полиэф» о строительстве нового производства бутылочного ПЭТ мощностью 480 тыс.т/год и еще менее убедительными – в полном объеме реализовать его на территории РФ [17]. Будет очень печально, если этой неаргументированной и пиаровской стратегии последует близлежащий регион – республика Татарстан, где постепенно зреют планы создания крупного полиэфирного комплекса. Глубоко ошибается автор [17], утверждающий, что в России хватит места и татарстанской продукции и ПЭТФу «Полиэфа». Не лучше ли вдуматься в нижеследующее?!

|